Сварка материалов плазменной струей

При газовой сварке в качестве источника теплоты, за счет которой происходит нагрев и расплавление кромок заготовок, используется пламя, образующееся при сгорании какого-либо горючего газа в смеси с чистым кислородом. Обычно применяют ацетилен, выделяющий наибольшее количество теплоты и развивающий максимальную температуру при сгорании в кислороде до 3150 °C. Схема газовой сварки показана… Читать ещё >

Сварка материалов плазменной струей (реферат, курсовая, диплом, контрольная)

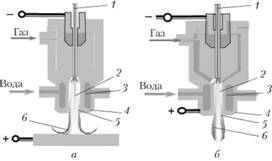

Плазменную сварку выполняют на специальном оборудовании (рис. 18.27). Главным функциональном узлом оборудования является плазмотрон (рис. 18.28) — устройство, создающее струю плазмы с температурой 10 000−50 000°С, который работает на постоянном токе напряжением 60−80 В. Дуговой разряд 2 возбуждается в цилиндрическом канале 5 между электродом 1 из вольфрама и медным соплом 4, охлаждаемым водой, подаваемой в канал 3. Канал электрически изолирован от сопла и электрода. Вдоль дуги по каналу продувается с большой скоростью плазмообразующий газ — аргон (иногда гелий или азот, водород или смесь аргона с одним из этих газов).

Рис. 18.27. Примеры оборудования для плазменной сварки:

а — общий вид портальной установки; б — фрагмент установки с двумя плазменными горелками.

Рис. 18.28. Дуговые плазменные горелки:

а — прямого действия; б — косвенного действия: 1 — вольфрамовый электрод; 2 — дуга; 3 — охлаждающий канал; 4 — сопло горелки; 5 — канал сопла; 6 — плазменная струя Оператор возбуждает с помощью плазмотрона плазменную струю 6 вблизи поверхности кромок заготовок. За счет ее теплоты кромки расплавляются, образуя сварочную ванну, которая надежно защищается от атмосферного воздуха поступающим из сопла аргоном и самой плазменной струей.

По мере перемещения струи жидкий металл ванны затвердевает, образуя сварной шов. В этом случае независимый характер плазменной струи позволяет легко регулировать тепловое воздействие на свариваемые кромки заготовок (путем изменения площади контакта струи с кромками).

Плазмотроны применяют для получения дуг прямого (прямая дуга) и косвенного действия (плазменная струя). Дуга прямого действия горит между электродом плазмотрона (как правило, катодом) и изделием (анодом). Косвенная дуга горит внутри плазмотрона между электродом и соплом, а плазмообразующий газ подается через эту дугу и выдувает через сопло уже плазменную струю.

Плазменной струей можно обрабатывать практически все металлы и их сплавы, а также полупроводники и диэлектрики.

Газовая сварка

При газовой сварке в качестве источника теплоты, за счет которой происходит нагрев и расплавление кромок заготовок, используется пламя, образующееся при сгорании какого-либо горючего газа в смеси с чистым кислородом. Обычно применяют ацетилен, выделяющий наибольшее количество теплоты и развивающий максимальную температуру при сгорании в кислороде до 3150 °C. Схема газовой сварки показана на рис. 18.29. Заготовки 1 и 5 располагают на огнеупорной подкладке или столе, армированном шамотной плиткой, обеспечивая при этом с помощью прижимов фиксирование свариваемых кромок.

Рис. 18.29. Схема (а) и инструмент (б) газовой сварки:

1, 5 — заготовки: 2 — присадочный материал; 3 — горелка: 4 — пламя К сварочной горелке 3 с помощью резиновых шлангов подводится ацетилен и кислород от баллонов. В горелке происходит их смешивание, сварщик зажигает пламя, регулирует его структуру и направляет на свариваемые кромки. Одновременно он вводит в сварочное пламя присадочный материал 2 (проволоку диаметром 1 -5 мм). За счет теплоты, выделяемой пламенем, кромки заготовок 1 и 5 и присадочный материал 2 расплавляются, образуя сварочную ванну. По мере перемещения пламени металл сварочной ванны затвердевает, образуя сварной шов, соединяющий заготовки.

Различают три вида пламени в зависимости от соотношения подаваемых в горелку газов O2 и C2H2• Нейтральное пламя создается при соотношении компонентов 1:1,2. Оно наиболее распространено. Окислительное пламя получают при соотношении >1,2. Науглероживающее пламя создается при соотношении <1,2. Этот способ используют для сварки заготовок малой толщины (0,2−3,0 мм), инструментальных сталей, чугуна, латуней и т. п.