Полноцикловой пилотный комплекс переработки природного и попутного нефтяного газов в синтетическую нефть

Разработанный полноцикловой комплекс и проведенные на нем испытания конверсии ПНГ модельного состава показали принципиальную возможность применения технологии GTL для его утилизации. Использование отечественных катализаторов на стадии предриформинга, риформинга и синтеза ФТ позволяет осуществить однореакторное получение легкой синтетической нефти и высококачественных моторных топлив на её основе… Читать ещё >

Полноцикловой пилотный комплекс переработки природного и попутного нефтяного газов в синтетическую нефть (реферат, курсовая, диплом, контрольная)

Аннотация

газ конверсия нефть углеводород Разработан полноцикловой пилотный комплекс конверсии природных и попутных нефтяных газов в синтетические углеводороды по методу Фишера-Тропша, включающий все основные стадии технологии GTL. Проведены экспериментальные исследования по синтезу моторных топлив из «модельного» состава газа. Наличие стадии предриформинга обусловлено необходимостью удаления углеводородов С2+, приводящих к дезактивации катализатора конверсии. Показано, что получаемый синтез-газ на стадии конверсии может быть использован в синтезе углеводородов по методу Фишера-Тропша. Разработанный композитный катализатор позволяет осуществить однореакторное получение высококачественных моторных топлив, объединив стадии синтеза углеводородов из СО и Н2, их гидрокрекинга и гидроизомеризации.

Ключевые слова: попутный нефтяной газ, технология GTL, синтез Фишера-Тропша, синтетические жидкие углеводороды.

В настоящее время крайне актуальна проблема рационального использования попутного нефтяного газа (ПНГ), так как его сжигаемые объемы, по разным оценкам международных экспертных агентств, на факельных установках достигают 20−50 млрд. м3/год [1, 2]. В соответствии с постановлением РФ от 8 ноября 2012 г. № 1148 степень переработки ПНГ должна быть не менее 95%. Основной задачей развития газовой промышленности является создание технологий, обеспечивающих глубокую переработку добываемых газов, позволяющих получать из него продукцию с высокой добавленной стоимостью. Технология GTL (Gas to Liquids — «газ в жидкость») позволяет перерабатывать ПНГ в синтетические жидкие топлива (СЖТ), аналогичные минеральной нефти.

Этот способ переработки ПНГ дает возможность получать широкий набор продуктов: олефины, масла, синтетическое бензиновое и дизельное топливо. Последние могут использоваться непосредственно на месторождении [3, 4].

В основу реализованных технологий получения СЖТ положена трёхстадийная схема: 1 — получение синтез-газа; 2 — синтез длинноцепочечных углеводородов из СО и Н2 по методу Фишера-Тропша; 3 — гидрооблагораживание продуктов. Современные исследования направлены на сокращение технологически стадий, получение продуктов заданного фракционного и группового состава [5]. Это возможно при использовании бифункциональных (композитных, гибридных) каталитических систем, позволяющих объединить стадии синтеза Фишера-Тропша (ФТ) и гидрооблагораживания [6 — 8].

Для отработки технологии однореакторного получения высококачественных моторных топлив на основе бифункционального катализатора в НИИ «Нанотехнологии и новые материалы» ЮРГПУ (НПИ) имени М. И. Платова создан полноцикловой пилотный комплекс (ППК) конверсии природных и попутных нефтяных газов в синтетические углеводороды по методу ФТ (рис. 1).

Комплекс включает все основные стадии технологии GTL: очистку исходного газа от сернистых соединений, предриформинг, основной риформинг, охлаждение и осушку синтез-газа, синтез углеводородов по методу Фишера-Тропша, разделение газообразных, жидких и твёрдых продуктов.

ППК предназначен для проведения длительных испытаний, исследований взаимовлияния основных стадий процесса, отработки технологических режимов, получения исходных данных для проектирования промышленных установок.

Одной из проблем переработки ПНГ в синтез-газ являются углеводороды С2+ в его составе, которые приводят к дезактивации катализатора риформинга [3]. Решение этой проблемы возможно путем предварительного проведения низкотемпературной паровой конверсии углеводородов С2+ при температуре 300−500 °C (стадия предриформинга). Такой вариант переработки ПНГ исключает вероятность зауглероживания катализатора риформинга, а образующийся на стадии предриформинга диоксид углерода является дополнительным окислителем на стадии риформинга.

Синтез ФТ является определяющей частью технологии GTL, позволяющей получать высококачественные моторные топлива. Они обладают высокими экологическими и эксплуатационными свойствами, содержат минимальное количество соединений серы, азота и ароматических углеводородов [9, 10]. Синтез ФТ сильно экзотермический процесс. Для отвода тепла реакции на этой стадии разработан трубчатый реактор, в котором тепло реакции отводится за счет фазового перехода воды в пар в межтрубном пространстве реактора [11, 12]. В ППК применяется однотрубный реактор с длиной каталитической зоны 2000 мм. Для интенсификации теплообмена и увеличения производительности катализатора используется циркуляция газа. Это позволяет вести процесс синтеза ФТ в квазиизотермическом режиме при высоких объемных скоростях газа (до 3000 ч-1). Производительность пилотного комплекса по синтетическим углеводородам — 1,5 л/сутки, максимальное рабочее давление — 6,0 МПа.

В данной работе представлены экспериментальные исследования процесса конверсии «модельного» состава ПНГ в синтетические углеводороды топливных фракций. Для проведения эксперимента использован «модельный» газ следующего состава, % об.: СН4 — 4,4; С2Н6 — 12,2; С3Н8 — 67,2; н-С4Н10 — 13,8; н-С5Н12 — 0,5; СО2 — 1,8; Н2S — 0,1.

Для удаления сернистых соединений из газа использовали цинковый поглотитель марки НИАП-02−02 при объемной скорости газа (ОСГ) 600 ч-1 и температуре 400 °C. На стадии предриформинга применяли никелевый катализатор производства ООО «НИАП-Катализатор», а для основного риформинга — катализатор НИАП-03−01Ш.

На стадии предриформинга было исследовано влияние ОСГ на основные показатели процесса при T=500 °С, P=0,1 МПа и соотношении пар/газ=5. Результаты исследований представлены в таблице 1.

Таблица 1

Влияние объёмной скорости газа на состав конвертируемого газа на стадии предриформинга.

ОСГ, ч-1. | Состав газа, % об. | Конверсия. углеводородов С2+, %. | |||||

C2+. | CH4. | CO. | H2. | CO2. | |||

0,0. | 31,0. | 2,6. | 45,6. | 20,8. | 100,0. | ||

0,1. | 29,1. | 2,4. | 46,6. | 21,9. | 99,5. | ||

0,1. | 28,6. | 2,5. | 49,0. | 19,8. | 99,1. | ||

Во всем исследованном интервале ОСГ наблюдается высокая степень конверсии гомологов метана, вплоть до полного их превращения в метан при ОСГ 250 ч-1. Большое количество водорода в получаемом газе свидетельствует о протекании конверсии метана при данной температуре.

В дальнейшем состав газа, полученный при ОСГ 950 ч-1, из реактора предриформинга направлялся на стадию основного риформинга (T=800 °С; ОСГ 1000 ч-1, P=2,0 МПа). Состав синтез-газа на выходе из реактора риформинга представлен в таблице 2.

Таблица 2.

Состав конвертируемого газа, получаемого на стадии риформинга.

ОСГ, ч-1. | Состав газа, % об. | Степень. превращения СН4, %. | ||||

CH4. | CO. | H2. | CO2. | |||

1,2. | 25,6. | 69,9. | 3,3. | 93,5. | ||

Полученный синтез-газ состоит на 95,5% из смеси Н2 и СО (Н2/СО=2,7), что дало возможность использовать его в процессе синтеза ФТ. Использование стадии предриформинга позволило стабилизировать работу катализатора риформинга и конвертировать почти все углеводороды С2+.

Для получения топливных фракций на стадии синтеза углеводородов был выбран композитный катализатор [Co-Al2O3/SiO2]/ZSM-5, методика приготовления которого описана в работе [13].

Синтез ФТ осуществляли при ОСГ 1500 ч-1, давлении 2,0 МПа и температуре 240? С. Результаты исследований представлены в таблице 3.

Таблица 3.

Каталитические характеристики композитного катализатора.

ХСО, %. | Селективность, %. | GC5+, кг/(м3•ч). | ||||

СН4. | С2-С4. | С5+. | СО2. | |||

88,1. | 16,2. | 9,2. | 72,7. | 1,9. | 180,0. | |

Синтез ФТ проводили в условиях, близких к изотермическим. Для этого использовали циркуляцию газа (кратность циркуляции? 50), при этом градиент температуры по слою катализатора не превышал 5 °C. Селективность, в отношении углеводородов С5+, составила 72,7%, а достигнутая производительность — 180кг/(м3•ч).

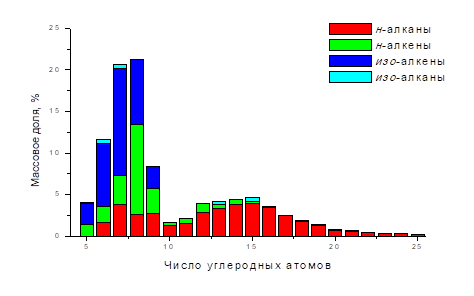

Состав полученных продуктов и их молекулярно-массовое распределение представлены в таблице 4 и на рис. 2.

Таблица 4.

Групповой состав топливных фракций.

Углеводороды. | Содержание, % мас. | |||

С5-С10. | С11-С18. | С19+. | ||

н-алканы. | 11,3. | 22,5. | 5,5. | |

изо-алканы. | 1,2. | 0,9. | 0,2. | |

н-алкены. | 21,3. | 1,5. | 0,0. | |

изо-алкены. | 34,4. | 1,2. | 0,0. | |

Сумма. | 68,2. | 26,1. | 5,7. | |

Рис. 2. — Молекулярно-массовое распределение продуктов синтеза ФТ

Полученные СЖТ на 94% состоят из бензиновой и дизельной фракций, содержание которых составляет 68 и 26% соответственно. Стоит отметить, что состав углеводородов бензиновой фракции более чем на 50% из состоит алкенов разветвленного типа, что, по-видимому, обусловлено использованием циркуляции газа. Дизельная фракция включает 85% н-алканов, что обеспечивает высокое цетановое число моторному топливу.

Разработанный полноцикловой комплекс и проведенные на нем испытания конверсии ПНГ модельного состава показали принципиальную возможность применения технологии GTL для его утилизации. Использование отечественных катализаторов на стадии предриформинга, риформинга и синтеза ФТ позволяет осуществить однореакторное получение легкой синтетической нефти и высококачественных моторных топлив на её основе.

Авторы выражают благодарность ООО «НИАП-КАТАЛИЗАТОР» в лице А. В. Дульнева за предоставленные образцы катализаторов предриформинга и риформинга.

David A. Wood, Chikezie N., Brian F. Gas-to-liquids (GTL): A review of an industry offering several routes for monetizing natural gas // Journal of Natural Gas Science and Engineering. 2012. Vol. 9. pp. 196−208.

Khodakov A., Chu W., Fongarland P. Advances in the Development of Novel Cobalt Fischer-Tropsch Catalysts for Synthesis of Long-Chain Hydrocarbons and Clean Fuels// Chem. Rev. 2007. Vol.107. pp. 1692−1744.

Яковенко Р.Е., Нарочный Г. Б., Шурыгин Д. Н., Савостьянов А. П. Переработка углей и природных органических веществ в синтетические углеводороды. Часть 4. Утилизация попутного нефтяного газа методом GTL // Известия вузов. Северо-Кавказский регион. 2014. № 5 С. 77−83.

Лапидус А. Л. Газохимия: Учебное пособие / Лапидус А. Л., Голубева И. А., Жагфаров Ф. Г. М.: — ЦентрЛитНефтеГаз, 2008. 450 с.

Хасин А. А. Обзор известных технологий получения синтетических жидких углеводородов по методу Фишера-Тропша // Газохимия. 2008. № 2. С.28−36.

Yao M., Yao N., Liu B., LiS., Xu L. Effect of SiO2/Al2O3 ratio on the activities of CoRu/ZSM-5 Fischer-Tropsch synthesis catalysts // Catal. Sci. Technol. 2015. V.5. pp. 2821−2828.

Асалиева Е.Ю., Синева Л. В., Жукова Е. А., Мордкович В. З., Булычев Б. М. Фазовый состав, физико-химические и каталитические свойства кабальт-алюминий-цеолитных систем // Известия Академии наук. Серия химическая. 2015. № 10. С. 2371−2376.

Hanaoka T., Miyazawa T., Shimura K., Hirata S. Jet fuel synthesis from Fischer-Tropsch product under mild hydrocracking conditions using Pt-loaded catalysts // Chemical Engineering Journal. 2015. V. 263. pp. 178−185.

Елисеев О. Л. Технологии «газ в жидкость» // Рос. хим. ж. (Ж. Рос. хим. об-ва им. Д.И. Менделеева), 2008, т. LII, № 6. С. 53−62.

Кривенцева Е.В., Грязнов К. О., Хатькова Е. Ю., Синева Л. В., Мордкович В. З. Влияние типа цеолита как компонента композитного кобальтового катализатора на состав продуктов синтеза Фишера-Тропша // Вестник МИТХТ. 2016. Т. 8, № 6 С. 9−16.

Нарочный Г. Б., Яковенко Р. Е., Савостьянов А. П. Исследование процесса теплопередачи в трубчатом реакторе в условиях интенсивного синтеза углеводородов из СО и Н2 // Инженерный вестник Дона, 2015, № 4 URL: ivdon.ru/uploads/article/pdf/IVD14_Yakovenko.pdf_2983fc7ae6.pdf.

Ладоша Е. Н. Имитация рабочего процесса поршневых двигателей на основе моделей химических реакций, турбулентности и теплообмена // Инженерный вестник Дона, 208, № 2 URL: ivdon.ru/ru/magazine/archive/n2y2008/78.

Савостьянов А.П., Яковенко Р. Е., Нарочный Г. Б., Салиев А. Н., Зубков И. Н., Митченко С. А. Переработка углей и природных органических веществ в синтетические углеводороды. Часть 5. Композитный катализатор для получения моторных топлив из СО и Н2 по методу Фишера-Тропша // Известия вузов. Северо-Кавказский регион. Технические науки. 2016.№ 3.C. 92−99.