Цветные металлы и сплавы

Двухи многокомпонентные алюминиевые бронзы имеют широкое применение в машиностроении. Высокая прочность (до 650 МПа) и хорошие технологические свойства позволяют изготавливать из них детали сложной формы, работающие в особо тяжелых условиях, например венцы червячных колес, зубчатые колеса и др. Алюминиевые бронзы, дополнительно легированные железом, марганцем и никелем, широко применяются… Читать ещё >

Цветные металлы и сплавы (реферат, курсовая, диплом, контрольная)

Медь и сплавы на ее основе

Медь — химический элемент I группы Периодической системы Д. И. Менделеева, порядковый номер 29. Кристаллическая решетка меди — ГЦК. Температура плавления 1083 °C; плотность 8,94 г/см3. Медь обладает очень высокой теплои электропроводностью, уступая по этим свойствам только серебру. Вследствие высокой электропроводности, коррозионной стойкости и пластичности медь получила широкое применение в электропромышленности (см. 10.6.2). Медь — металл красноватого цвета.

К недостаткам меди следует отнести высокую плотность, что определяет большой вес изделий, а также ряд технологических недостатков: малую жидкотекучесть, низкую свариваемость и обрабатываемость резанием.

В зависимости от чистоты выпускают медь следующих марок: М00 (99,99% Си), МО (99,95% Си), Ml (99,9% Си), М2 (99,7% Си) и М3 (99,5% Си).

Медь выпускают в виде листов, прутков, труб и проволоки. Помимо использования в электропромышленности из меди, используя ее высокую теплопроводность, изготавливают различные теплообменники, нагреватели радиаторов и т. д.

Сплавы на основе меди

Медь является основой конструкционных машиностроительных сплавов — это латуни и бронзы.

Латуни — сплавы на основе меди, в которых основным легирующим компонентом является цинк. Бронзы — сплавы меди с другими компонентами, в числе которых в качестве неосновного может быть и цинк.

Медные сплавы нашли широкое применение в промышленности благодаря высоким эксплуатационным и технологическим свойствам. Они обладают достаточно высокой прочностью, коррозионной стойкостью, антифрикционными свойствами, немагнитны.

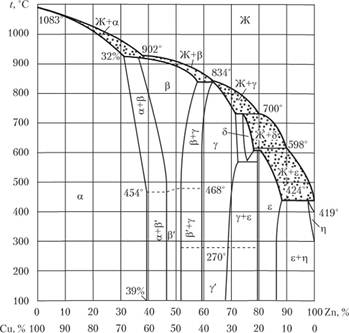

Большинство сплавов на основе меди не может быть упрочнено с помощью термической обработки. Анализ диаграмм состояния «медь — легирующий компонент» (рис. 8.1 и ниже 8.3) показывает, что невозможна перекристаллизация — из-за отсутствия в сплавах полиморфного превращения. Невозможно также дисперсионное твердение — поскольку понижение температуры не сопровождается уменьшением растворимости легирующего компонента в ?-твердом растворе (для системы «медь — цинк», напротив, даже увеличивается), поэтому получить пересыщенный твердый раствор с последующим выделением дисперсных частиц упрочняющей фазы нельзя.

Рис. 8.1. Диаграмма состояния сплавов системы «Cu — ?n» .

Структура медных сплавов в зависимости от концентрации в них легирующих компонентов может быть однофазной — твердый раствор замещения легирующего компонента в меди (?) или двухфазной а + интерметаллид (химическое соединение).

По технологическому признаку сплавы подразделяются па деформируемые и литейные. В основе этого деления лежат свойства сплавов, определяемые их структурой.

Высокой пластичностью обладают сплавы типа «твердый раствор», поэтому деформируемые сплавы, как правило, однофазные или, что реже, двухфазные с небольшим количеством второй фазы. Однофазные сплавы хорошо деформируются в горячем и в холодном состоянии, двухфазные — лишь в горячем при температурах выше 500…600 °С.

Литейные сплавы — двухфазные. Наличие второй фазы определяет малую пластичность сплавов, но они обладают хорошей жидкотекучестью вследствие относительно низких температур плавления (см. 11.2.1).

Деформируемые сплавы поставляют в виде листов, ленты, проволоки, проката. Литейные сплавы — в виде чушек.

Маркировка латуней и бронз. Легирующие компоненты в марках этих сплавов обозначаются одинаковыми буквами (отличными от принятых для обозначения сталей): А — алюминий, Б — бериллий, Ж — железо, К — кремний, Мц — марганец, Мг — магний, Н — никель, О — олово, С — свинец, Т — титан, Ф — фосфор, X — хром, Ц — цинк.

Содержание компонентов указывается в массовых процентах. Сочетание букв и цифр в марках деформируемых и литейных сплавов различное. В обозначении деформируемых сначала пишутся все буквы, обозначающие наличие определенных легирующих компонентов, а затем цифры, показывающие содержание компонентов в порядке их написания. В литейных — цифры пишутся непосредственно после буквы, обозначающей наличие компонента (аналогично тому, как это принято в сталях).

Латуни обозначаются буквой «Л». В деформируемых латунях содержание цинка не указывается, оно дополняет состав до 100% (например, состав латуни Л96 — 96% Си и неуказанное содержание Zn — 4%). В литейных, наоборот, не указывается содержание меди (состав литейной латуни ЛЦЗОАЗ — 30% Zn, 3% Al и 67% Си).

Бронзы обозначаются буквами «Бр», в марках не указывается содержание меди. Примеры обозначения бронз: деформируемой БрОЦС 6−6-3 (Sn — 6%, Zn — 6%, Pb — 3%, остальное — Си) и литейной Бр08Ц4 (Sn — 8%, Zn — 4%, остальное — Си).

Латуни представляют собой двойные или многокомпонентные медные сплавы, в которых основным легирующим компонентом является цинк. Они обладают более высокой прочностью и коррозионной стойкостью, лучшей технологичностью, чем медь. Латуни — наиболее распространенные конструкционные машиностроительные медные сплавы. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, износостойкость. Вместе с тем по сравнению с медью латуни имеют более низкие теплои электропроводность.

По химическому составу латуни разделяют на простые (один легирующий компонент — цинк) и сложные (с несколькими легирующими компонентами), по структуре — на однофазные и двухфазные.

Медь образует с цинком твердый раствор замещения (см. диаграмму «Си — Zn» на рис. 8.1). Предельная растворимость цинка в меди высока — 39%. При большей концентрации цинка в структуре сплавов образуется фаза CuZn (?'-фаза), обладающая высокой твердостью и хрупкостью.

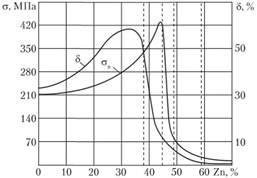

Прочность и пластичность латуней в зависимости от содержания цинка меняются нелинейно (в соответствии с правилом Н. С. Курнакова для твердых растворов, см. 3.4.6 и рис. 3.13). Зависимости и прочности, и пластичности имеют экстремумы — максимумы (рис. 8.2). Повышение прочности наблюдается при увеличении концентрации цинка до 45% (т.е. в областях, а и, а + ?') (см. рис. 8.1). При его большем содержании структура сплавов становится однофазной, состоящей из хрупкой ?'-фазы, что приводит к снижению прочности. В промышленности используют латуни с содержанием цинка до 45%. Повышение пластичности при увеличении концентрации цинка достигается лишь для сплавов с однофазной структурой (?-твердого раствора), при переходе в двухфазную область пластичность снижается из-за появления ?'-фазы.

Однофазные латуни (с содержанием цинка менее 39%) имеют хорошую пластичность, они обрабатываются давлением в холодном и в горячем состояниях. При холодной обработке давлением достигается повышение механиче;

Рис. 8.2. Влияние цинка на предел прочности (?в) и пластичность (?) латуней.

ских свойств за счет наклепа. (Напомним, что термической обработкой латуни упрочнить нельзя.) Двухфазные латуни (?n > 39%) обрабатываются давлением только в горячем состоянии, но они хорошо обрабатываются резанием, так как наличие хрупкой ?'-фазы обеспечивает лучшее стружкоотделение.

Простые латуни с содержанием цинка до 10% (Л96) называются «томпаки», при содержании цинка 10…20% (Л80) — " полутомпаки". Эти латуни имеют цвет золота и широко применяются для изготовления декоративных изделий.

Дополнительное легирование латуней (наряду с цинком) позволяет получать конструкционные материалы с более высокими механическими или лучшими технологическими свойствами.

Легирование оловом, алюминием, кремнием, марганцем (например, ЛО70−1) повышает коррозионную стойкость.

Латуни с никелем и алюминием имеют повышенные механические свойства. Предел прочности латуни Л96 — 240 МПа, латуни с никелем ЛАН 59−3-2 — 500 МПа, прочность сложнолегированных латуней (ЛЦ23А6ЖЗМЦ2) достигает 600…700 МПа.

Латунь ЛС 59−1 хорошо обрабатывается резанием, ее называют автоматной латунью (см. 11.5.2). Она предназначена для изделий, которые изготавливают резанием на станках-автоматах (например, для крепежных деталей).

Сложные коррозионно-стойкие латуни, легированные оловом, алюминием, марганцем, широко применяются в судостроении.

Двухфазные (более прочные) латуни используют для изготовления различных деталей машин — зубчатых колес, подшипников скольжения и т. д.

Рис. 8.3. Диаграмма состояния сплавов системы «Cu — Sn» .

Бронзы — сплавы меди, в которых основным может быть любой легирующий компонент, кроме цинка и никеля. Основные легирующие компоненты — олово (оловянные бронзы), алюминий (алюминиевые бронзы), бериллий (бериллиевые бронзы).

Механические и антифрикционные свойства, а также коррозионная стойкость бронз выше, чем у латуней.

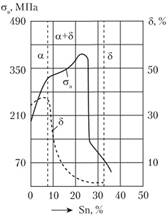

Оловянные бронзы. Медь образует с оловом (как и с цинком) твердые растворы и промежуточные (интерметаллидные) фазы. Область существования ?-твердого раствора на диаграмме состояния «Cu — Sn» значительно у? же, чем на диаграмме «Cu — Zn» .

В соответствии с диаграммой состояния системы «Cu — Sn» (рис. 8.3) предельная растворимость олова в меди составляет 14%, при большем содержании олова сплавы становятся двухфазными, появляется вторая фаза (6). Однако малая скорость диффузии олова в меди не позволяет получить в реальных сплавах равновесного состояния.

Поэтому фактически однофазными являются бронзы с содержанием олова до 5…6%.

При его большем содержании в структуре уже появляется ?-фаза, обладающая высокой твердостью и хрупкостью, что сопровождается повышением прочности, но резким снижением вязкости и пластичности сплава (рис. 8.4).

Однофазные бронзы (БрОФ6,5−0,15, БрОЦС 4−4-2,5) обладают достаточно высокой пластичностью. Это деформируемые сплавы, их можно деформировать в холодном состоянии и упрочнять наклепом.

Наличие хрупкой ?-фазы в двухфазных бронзах исключает возможность их деформирования не только в холодном, но и в горячем состоянии. Это литейные бронзы (Бр05Н5С5, Бр08Ц4).

Прочность деформируемых оловянных бронз — 300… …400 МПа, литейных — 150…200 МПа.

Помимо основного легирующего компонента — олова оловянные бронзы легируют цинком, свинцом, фосфором.

Цинк в количестве 5…10% растворяется в меди, не оказывая существенного влияния на структуру, его вводят для удешевления бронз. Свинец улучшает обрабатываемость резанием. Фосфор повышает механические свойства бронз, являясь раскислителем, он удаляет (выводит в шлак при плавке) хрупкие включения оксида олова (SnO).

Высокая коррозионная стойкость бронз определила их применение для деталей, работающих в агрессивных средах — морской воде, маслах и др.

Деформируемые бронзы применяют для изготовления пружин и упругих элементов машин и приборов.

Литейные оловянные бронзы используют для изготовления деталей пар трения скольжения (втулки и подшипники.

Рис. 8.4. Механические свойства сплавов системы «Cu — Sn» .

скольжения). Отливки из бронз обладают высокой пористостью. Поры, распределенные по всему объему, являются маслозадерживающими емкостями, и это определяет высокие антифрикционные свойства бронз. Пористость определяет также малую усадку, т. е. высокие литейные свойства (см. 11.2.1 и 11.2.2).

Алюминиевые бронзы. При содержании А1 до 9% бронзы имеют однофазную структуру (?-твердый раствор замещения алюминия в меди). Однофазные алюминиевые бронзы отличаются высокой прочностью и пластичностью.

При большем содержании алюминия в структуре появляется вторая фаза Си32А119, хрупкая, обладающая высокой твердостью. Это приводит к резкому снижению пластичности сплавов, поэтому практическое применение получили бронзы, содержащие не более 10% алюминия. Двухфазные бронзы менее пластичны, заготовки из них получают либо горячей пластической деформацией, либо литьем.

Дополнительное легирование бронз железом, никелем, марганцем улучшает ряд свойств.

Железо повышает прочность, твердость и антифрикционные свойства алюминиевых бронз. Никель повышает механические свойства, жаростойкость и коррозионную стойкость, улучшает антифрикционные свойства. Марганец повышает технологические свойства и коррозионную стойкость.

Алюминиевые бронзы обладают комплексом высоких эксплуатационных и технологических свойств. По прочности и коррозионной стойкости они превосходят оловянные бронзы, обладают хорошими антифрикционными свойствами.

Двухи многокомпонентные алюминиевые бронзы имеют широкое применение в машиностроении. Высокая прочность (до 650 МПа) и хорошие технологические свойства позволяют изготавливать из них детали сложной формы, работающие в особо тяжелых условиях, например венцы червячных колес, зубчатые колеса и др. Алюминиевые бронзы, дополнительно легированные железом, марганцем и никелем, широко применяются в авиационной промышленности и судостроении. Из двухфазных бронз изготавливают детали пар трения скольжения. Высокая износостойкость бронз при эксплуатации в этих условиях объясняется низким коэффициентом трения таких материалов (пористость) и наличием в структуре второй твердой фазы.

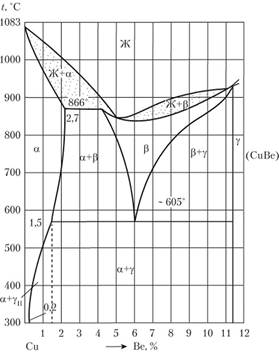

Бериллиевые бронзы. Принципиальным отличием бериллисвых бронз от прочих является возможность их упрочнения за счет дисперсионного твердения вследствие снижения растворимости бериллия в меди от — 2,7 до 0,3% при понижении температуры от — 866 °C до цеховой (рис. 8.5).

Упрочняющая термическая обработка — закалка и последующее старение. Рассмотрим упрочнение широко используемой бронзы марки БрБ2 (2% Be). Ее структура в равновесном состоянии — ?-твсрдый раствор замещения бериллия в меди и крупные частицы ?-фазы, обладающей высокой твердостью. Нагрев под закалку до 760…780 °С обеспечивает полное растворение ?-фазы в ?-твердом растворе. Быстрое охлаждение в воде фиксирует при температуре цеха пересыщенный бериллием ?-твердый раствор. В закаленном состоянии бронза имеет малую прочность (?? — 550 МПа) и высокую пластичность (8 — 25%).

Рис. 8.5. Диаграмма состояния сплавов системы «Cu — Be» .

Закаленный сплав подвергают искусственному старению при 300…350°С. В результате выделения из пересыщенного твердого раствора вторичной дисперсной ?-фазы достигаются следующие свойства: ?в — 1250 МПа; ?0,2 — 1000 МПа;? = 2,5%; твердость — 370 НВ.

Практическое применение получили бериллиевые бронзы с содержанием бериллия 1,9…2,2%. Сплавы с большей концентрацией бериллия не применяются, поскольку имеют низкую пластичность из-за большого количества ?-фазы. Бериллиевые бронзы легируют марганцем, никелем и титаном (например, БрБНТ1,9; средний состав 2% Be, 0,3% Ni, 0,2% Ti).

Бериллиевые бронзы выпускают в виде проката (пруток, полоса, лента, проволока), из них можно также получать качественные отливки.

Эти бронзы наряду с высокими значениями пределов прочности и упругости обладают коррозионной стойкостью, повышенным сопротивлением усталости, ползучести и изнашиванию. Высокое значение предела упругости определило применение бериллиевых бронз для изготовления упругих элементов (пружин, мембран и т. п.) точных приборов, в которых нельзя использовать материалы, обладающие магнитными свойствами. Бериллиевые бронзы обладают достаточно высокой теплостойкостью. Изделия из них могут работать при нагреве до 340 °C. Их применяют также и для изготовления нагруженных деталей приборов и машин (кулачков; подшипников скольжения, работающих при высоких скоростях, и т. д.).