Параметры режимов контактной сварки

Скорость оплавления К0Ш1 выбирают из условий получения определенного распределения температур в деталях. Она зависит от плотности тока, степени подогрева и марки стали. При сварке непрерывным оплавлением она постепенно возрастает от 0 до 6—8 мм/с. Средняя скорость для заготовок из низкоуглеродистой стали составляет 0,5— 1,5 мм/с, а заготовок из легированной стали — 2,5—3,5 мм/с. При сварке… Читать ещё >

Параметры режимов контактной сварки (реферат, курсовая, диплом, контрольная)

Режимом сварки называется совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием и необходимых для получения качественного сварного соединения.

Существенное влияние на режим сварки оказывают многие физико-химические, теплофизические и механические свойства металлов, тип и параметры кристаллической решетки, величина интервала кристаллизации и температурного интервала хрупкости, свойства оксидных пленок и др.

Удельное электросопротивление р^во многом определяет сварочный ток. Чем меньше р0, тем больше должен быть 1св. Например, при сварке алюминиевых сплавов требуются токи значительно большие, чем при сварке сталей.

Коэффициент теплопроводности X и связанный с ним коэффициент температуропроводности а определяют потери (рассеяние) теплоты в околошовную зону и основной металл. Теплофизические свойства влияют на протяженность околошовной зоны и температуру в контактах. С увеличением X уменьшают tce, используют более жесткие режимы.

Температура плавления сплава (Тпл) обусловливает затраты теплоты на образование соединения, следовательно, определяет значение уровень температуры контакта электрод—деталь, тем самым влияя на интенсивность массопереноса в этом контакте.

С увеличением коэффициента линейного расширения, а и условного сопротивления пластической деформации стд металла повышается склонность к внутренним выплескам, возрастает уровень остаточных напряжений. При сварке металлов с большими значениями ол приходится значительно увеличивать F", применять более мягкий режим.

Интервал кристаллизации и температурный интервал хрупкости (ТИХ) определяют склонность к образованию горячих трещин. Чем шире ТИХ, тем выше склонность к горячим трещинам.

Тип и параметр кристаллической решетки, температура плавления определяют сродство при сварке разнородных сплавов, конечную структуру и свойства металла ядра.

Металлы с ростом температуры в большей или меньшей степени изменяют свои свойства (р0, X, а), поэтому нередко вводят предварительный подогрев дополнительным импульсом тока (для повышения р0, уменьшения X и а). Это позволяет снизить сварочный ток и облегчить формирование соединений. Электрические и физико-механические свойства поверхностных пленок влияют на тепловыделение в контактах и процессы массопереноса в контактах электрод-деталь.

Исходными данными для выбора режима служат свойства и толщина металла, подготовка его поверхности, возможности сварочного оборудования и требования к качеству. Параметры режима выбирают по таблицам, номограммам, рассчитывают или устанавливают опытным путем. Выбранные или расчетные режимы проверяют и уточняют для конкретных условий.

Основные параметры режимов точечной, рельефной и шовной сварки:

- • сила сварочного тока /св;

- • усилие сжатия Fce;

- • время импульса Асв.

Для точечной и шовной сварки:

- • диаметр электрода Дл;

- • ширина ролика/р.

Дтя шовной сварки к основным параметрам относят также:

- • время паузы 1″

- • скорость сварки

- • шаг точек /ш.

Для каждого из этих способов есть еще ряд дополнительных параметров, обусловленных особенностями применяемых циклов.

Для точечной сварки время протекания тока /сп © при сварке низкоуглеродистой стали принимается (0,01−0,02).? на жестком режиме и (0,2—0,4).? — на мягком.

Ориентировочно необходимую величину сварочного тока можно оценить по следующей зависимости:

где j — плотность тока; при сварке низкоуглеродистой стали обычно принимают 200—400 А/мм2 для жестких режимов и 80—160 А/мм2 — для мягких;

F3 — площадь контактной поверхности электрода.

При сварке стали рабочая часть электрода обычно выполняется в виде усеченного конуса с плоским контактом, реже — в виде цилиндра со сферической контактной поверхностью. При плоском контакте его диаметр рекомендуется выбирать по следующим формулам:

Сферическая контактная поверхность электродов при сварке стали обычно имеет радиус 50—100 мм.

При нормальной эксплуатации увеличение диаметра контактной поверхности электрода в результате его износа не должно превышать 15—20%.

Усилие сжатия электродов зависит от толщины свариваемых деталей и от длительности нагрева. Ориентировочно при сварке горячекатаной низкоуглеродистой стали оно может быть определено по следующим формулам:

При сварке холоднокатаной стали усилие повышается на 20—30%.

Усилие сжатия электродов может быть определено по величине удельного давления р

При сварке горячекатаной низкоуглеродистой стали на жестком режиме р = 50—120 МПа, на мягком — р = 30−60 МПа.

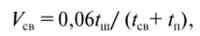

Скорость шовной сварки (м/мин) выбирают с учетом требуемого перекрытия и шага гш:

где /св и /п — соответственно длительность импульса тока и паузы ©.

При сварке легких сплавов минимальный шаг увеличивается на 15%, а при сварке аустенитной стали и жаропрочных сплавов шаг может быть увеличен также на 15%.

Для шовной сварки величину сварочного тока увеличивают на 15—20% по сравнению с точечной.

Иногда на шовных машинах выполняют шовно-точечную сварку с большим шагом без перекрытия литых ядер. При этом способе ролики машины плотно прижимают металл в течение всей продолжительности импульса. Шаг между точками выдерживается постоянным, точки располагаются на одной линии, что улучшает внешний вид соединения.

При стыковой сварке сопротивлением для образования качественного соединения основное внимание уделяют получению равномерного нагрева торцов деталей и деформации металла, в наибольшей степени обеспечивающей разрушение и удаление оксидов.

Основные параметры режима: сварочный ток /св или плотность тока у, время протекания тока /св, начальное усилие сжатия FH и усилие осадки (соответственно начальное давление рн и давление осадки рж), осадка, т. е. укорочение деталей при сварке Дсв, установочная длина /0.

Для большинства изделий плотность тока назначается от 10 до 250 А/мм2, меньшая плотность — для больших сечений. Но при этом необходимо обеспечить правильное соотношение междуj и tcn, используя эмпирическую зависимость

где к — коэффициент, равный 8—10 для сталей, 20 — для алюминия, 27 — для меди.

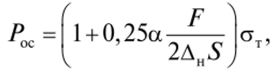

Наиболее часто нагрев при стыковой сварке сопротивлением контролируется укорочением заготовок, реже — длительностью. Сварочный ток в первом случае отключается после укорочения заготовок на определенную величину, причем если заданное укорочение велико, то может произойти перегрев и даже расплавление металла с появлением большого количества высаженного металла. При малом укорочении в стыке останутся непроваренные участки с оксидами. Оптимальная величина укорочения увеличивается с увеличением площади свариваемого сечения и наличием на ней загрязнений. Она составляет для малоуглеродистых сталей при сечении 25—100 мм2 0,8—1 мм, при сечении 250 мм2 — 1,5—1,8 мм и при сечении 500—1000 мм2 — 2—2,5 мм. При сварке закаливающихся сталей эти значения увеличиваются на 15—25%. Величина осадки без тока примерно такая же. Осадочное давление изменяется от 10 до 50 МПа. Для низкоуглеродистой стали рекомендуется 10—20 МПа. Если нагрев производится при одном давлении, а осадка — при другом, то давление при сварке некоторых легированных сталей в защитной среде может достигать 10— 15 М Па и более, т. е. оно будет таким же, как при сварке оплавлением. В этом случае при широкой зоне нагрева необходимое удельное давление можно определить приближенно по формуле.

где, а — коэффициент объемно-напряженного состояния, для круглого сечения равный 1,3, для квадрата — 2, для прямоугольника — 2,3, для сечения сложной формы — 2,5; F— площадь сечения; Дн — ширина зоны нагрева одной детали выше 900°; S — периметр; ат — предел текучести при температуре, средней между температурой сварки и 900 °C.

Малое давление облегчает нагрев металла, однако его чрезмерное уменьшение вызывает перегрев, выплески, пористость в околостыковой зоне и не обеспечивает закрытия стыка без окислов. При очень большом давлении не достигается сварочная температура в стыке и растет количество высаженного металла.

Установочная длина /0, определяющая ширину зоны нагретого металла и устойчивость свариваемых концов, принимается минимально возможной, но исключающей заметный теплоотвод в электроды и интенсивное охлаждение стыка. Установочная длина /^обычно назначается в соответствии со следующим неравенством: /0 > /)адг. Значения установочной длины в целях уменьшения потерь теплоты в электроды часто при сварке низкоуглеродистой стали увеличивают на 20—40%, а при сварке легированных закаливающихся сталей — на 10%. При сварке разнородных сталей более теплопроводный металл сваривается с большей установочной длиной. Правильность выбора установочной длины в этом случае оценивается по равномерности нагрева с обеих сторон от стыка.

При стыковой сварке оплавлением параметры режима при этом способе зависят от теплопроводности и температуры плавления металла и определяются в основном скоростью оплавления. Скорость задается с учетом активности металла к взаимодействию с газами, процессов испарения легирующих элементов, а также сечения свариваемых деталей. Усилие осадки и скорость осадки определяются соответственно теплопроводностью металла и его активностью к окислению.

В соответствии с протекающими процессами, описанными выше, при формировании соединения сваркой оплавлением стремятся обеспечить:

- 1) нагрев деталей для оплавления торцов и пластического деформирования в целях удаления оксидов, а также для предупреждения образования неблагоприятных структур в околошовной зоне;

- 2) локальную интенсивность оплавления перед осадкой для формирования равномерно оплавленного слоя металла, предупреждения окисления и получения благоприятного рельефа поверхности торцов;

- 3) деформацию деталей с достаточно большой скоростью, предупреждающей преждевременное остывание металла торцов и застревание оксидов в стыке; величина деформации должна обеспечивать определенное растекание металла в плоскости стыка и выравнивание рельефа поверхности, необходимое для выдавливания расплавленного металла и оксидов.

Основные параметры режима: скорость оплавления Копл, плотность тока при оплавленииуопл, припуск на оплавление Допл, время оплавления /опл, величина осадки Дос и ее скорость длительность осадки под током /ост, величина осадки под током Д^ т, усилие осадки Foc или давление осадки р

установочная длина детали /". Задают также напряжение холостого хода машины U2x и программу его изменения. При сварке импульсным оплавлением указывают также частоту/к и амплитуду колебаний Ак подвижной плиты машины. При сварке оплавлением с подогревом задают температуру подогрева Тп0д, длительность подогрева /пол, число импульсов подогрева и их длительность /имп, припуск на подогрев Дпод.

Скорость оплавления К0Ш1 выбирают из условий получения определенного распределения температур в деталях. Она зависит от плотности тока, степени подогрева и марки стали. При сварке непрерывным оплавлением она постепенно возрастает от 0 до 6—8 мм/с. Средняя скорость для заготовок из низкоуглеродистой стали составляет 0,5— 1,5 мм/с, а заготовок из легированной стали — 2,5—3,5 мм/с. При сварке с подогревом она зависит от интенсивности нагрева или его длительности. Средняя скорость в этом случае для низкоуглеродистой стали составляет 1,5—2,5 мм/с, а для легированной — 3,5—4,5 мм/с. Длительность непрерывного оплавления составляет около 1 с на 30 мм2 свариваемого компактного или 3−4 с на 1 мм толщины развернутого сечения (листы, трубы).

Оплавление с малой скоростью используется при сварке толстостенных изделий, когда необходимо получить наиболее широкую зону нагрева торцов. Например, чем больше активность металла к образованию оксидов и взаимодействию с газами атмосферы, тем больше должна быть скорость оплавления.

Так, при увеличении площади сечения свариваемых деталей должна увеличиваться величина осадки Дос, что связано с ростом рельефа торцевых поверхностей. При сварке с подогревом сопротивление пластической деформации значительно снижается на большей протяженности от торцов деталей, поэтому Дос необходимо увеличивать.

Величина усилия осадки Рос зависит от площади сечения свариваемых деталей, прочности металлов при высоких температурах и скорости осадки. При непрерывном оплавлении Рос в 1,5−2 раза больше, чем при сварке с подогревом. Часть осадки (примерно О^Д^.) осуществляют при включенном токе, что облегчает пластическую деформацию и уменьшает Рос.

Чем выше скорость осадки и,*., тем меньше время Д/, на полное удаление окислов из стыка при постоянной скорости охлаждения, тем меньше вероятность их частичной фиксации в стыке. Очень высокая скорость осадки о,*, может ухудшить качество сварки вследствие слишком высокого темпа нарастания деформаций.

Припуск на оплавление Дом, обеспечивает равномерный нагрев по сечению, оптимальное распределение температуры вдоль деталей, образование слоя расплавленного метала на торцах. Обычно Допл составляет 0,7—0,8 общего припуска на сварку. При сварке с подогревом и импульсным оплавлением ДОШ| сокращается в 2−3 раза.

Плотность тока/опл принимается такой, чтобы обеспечить процесс устойчивого оплавления. Она увеличивается с увеличением теплопроводности металла и Копл, снижается при сварке с подогревом, а также при сварке деталей большого сечения. Плотность токауопл для изделий сечением 250—1000 мм2 из сталей составляет 20—30 А/мм2, а при сварке крупных изделий — 5 А/мм2. При сварке с подогревом плотность тока не превышает 20 А/мм2.

Припуск на осадку выбирают из условия удаления нагретого металла и оксидов из стыка. Обычно он составляет 0,3—0,2 от общего припуска. Припуск на осадку под током Дос т связан со скоростью осадки У^ и обычно составляет (0,5—0,8) Дос.

Кратковременные процессы оплавления, а также процессы, построенные на использовании больших мощностей, всегда требуют соответствующего увеличения Дос. С увеличением Допл и получением равномерно нагретых торцов, покрытых ровным слоем расплавленного металла, Дос при достаточной Уос может существенно сокращаться. Применение защитных сред также позволяет существенно сократить Допл и Дос.

Удельное давление осадки рос зависит от природы свариваемого металла и степени нагрева деталей. Непосредственно с удельным давлением связан припуск на осадку Дос, который увеличивается с ростом площади свариваемого сечения и ширины зоны разогрева. Величина осадки и удельное давление определяются шириной зоны нагрева, прочностью металла при температуре сварки и схемой объемно-напряженного состояния. Его конкретные значения указываются при сварке каждого изделия.

Скорость осадки Уос существенно влияет на степень очистки стыка от оксидных включений и пластичность соединений. Она не должна быть менее 10 мм/с при сварке высокоуглеродистой стали и чугуна, 15— 30 мм/с — низкоуглеродистой стали, 30—50 мм/с — легированных сталей и 200 мм/с — меди, алюминиевых и других сплавов с легкоокисляющимися элементами.

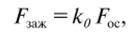

Усилие зажатия выбирают из условия предупреждения проскальзывания деталей в губках при осадке:

коэффициент к0 обычно колеблется от 1,5 до 4 и зависит от свойств свариваемого металла, конструкции зажимов, наличия упоров, конфигурации деталей.

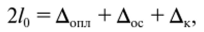

Напряжение холостого ходавыбирают минимальным, обеспечивающим устойчивое оплавление, Установочная длина деталей:

где Дк — конечное расстояние между зажимами. Обычно при сварке стальных круглых стержней и толстостенных труб /0 = (0,7— 1,0) d, где d — диаметр свариваемых деталей; для медных /0 = 2d для полос /0 = (4—5) s, где s — толщина полосы.

При малой /0 наблюдается большой отвод теплоты в электроды, а зона интенсивного нагрева сужается, что требует увеличения Рж. С увеличением /0 увеличивается требуемая электрическая мощность и уменьшается жесткость деталей.

При стыковой сварке оплавлением в случае необходимости обеспечения требуемого термодеформационного цикла (Гцп — цикл сварки оплавлением с подогревом) применяют предварительный подогрев деталей в течение времени /,кн за счет кратковременного, периодически повторяющегося, короткого замыкания цепи, реализованного посредством возвратно-поступательного перемещения подвижной плиты машины. Нагрев отдельными импульсами гимп (время импульса) тока /под (ток подогрева) обеспечивает более равномерный нагрев торцов.

При сварке оплавлением с подогревом температуру подогрева Тпт выбирают в зависимости от сечения свариваемых деталей и их металла. При сварке конструкционных сталей температура подогрева обычно составляет 800−1000 °С и возрастает до 1000−1200 °С при сварке деталей сечением 10 000- 20 000 мм2. Температура подогрева деталей из труднодеформируемых аустенитных сталей на 100−150 °С выше. Время подогрева /под возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей сечением 500—1000 мм2 до нескольких минут при сварке деталей сечением 15 000—20 000 мм2. Длительность импульсов подогрева Гим обычно составляет 1−8 с, а припуск на подогрев Дпод изменяется в пределах 1−12 мм в зависимости от сечения деталей и свойств свариваемого металла.

Применяемые режимы условно разделяют на несколько групп по их жесткости. В основе такого деления лежит плотность тока на контактной поверхности и продолжительность импульса. Большое значение плотности тока и меньшая продолжительность импульса соответствуют более жестким режимам. Такое условное определение жесткости режима по принятым значениям плотности тока возможно для деталей, изготовленных из одного материала и одной толщины.