Влияние пространственного положения образцов относительно периметра трубопровода большого диаметра на интенсивность электролитического наводороживания

Роживание стенки напряженно-деформированного трубопровода, что в начале приводит к разрыхлению трубной стали и появлению водородного надреза. В процессе дальнейшей эксплуатации трубопровода — к появлению колоний стресс-коррозионных трещин, в том числе и под отслоившейся изоляцией в зоне контакта стенки трубы с почвенным электролитом при отсутствии видимых следов внешней коррозии, как правило… Читать ещё >

Влияние пространственного положения образцов относительно периметра трубопровода большого диаметра на интенсивность электролитического наводороживания (реферат, курсовая, диплом, контрольная)

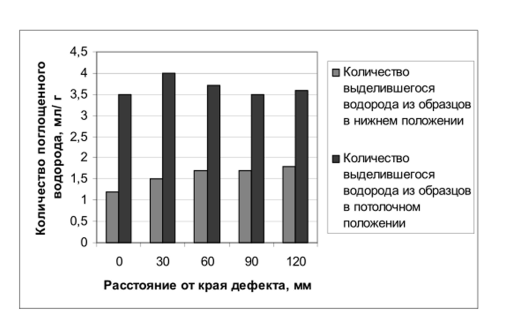

На рис. 4.12 представлена динамика накопленния водорода в образце из трубной стали при jK з / jnp «125 в нижнем (соответствующем положению сквозного повреждения изоляции у верхней образующей трубопровода) и потолочном (соответствующем положению сквозного дефекта изоляции под трубой) положении относительно периметра трубопровода диаметром 1220 мм. На основе экспериментального материала установлено, что количество поглощенного образцами водорода существенно зависит от их пространственного положения. При одном и том же режиме катодной иерезащиты, когда укз/ у'пр «125, в образцах, имитирующих положение дефектов у верхней образующей трубопровода, независимо от длины зоны отслаивания изоляции, количество поглощенного водорода различалось в пределах 30…60% и практически не превышало содержания «родословного» водорода (в образцах не подвергавшихся катодной поляризации).

Рис. 4.12. Динамика накопленная водорода в образце из трубной стали

при превышении плотности тока катодной защиты над предельной плотностью тока по кислороду в 125 раз

Ход экспериментальных результатов, представленных на рис. 4.12, свидетельствует о том, что в присутствии стимуляторов наводороживания образцов у верхней образующей (в нижнем положении) практически не происходило и оставалось примерно таким, каким оно было до электролитического наводороживания. Следовательно, когда образцы из трубной стали подвергали электролитическому наводороживанию в нижнем положении, соответствующем положению сквозного дефекта у верхней образующей трубопровода, объем выделившегося водорода после катодной поляризации, на фоне разброса экспериментальных результатов, оставался практически таким же, как и образцов, нс подвергавшихся катодной поляризации. Когда катодную поляризацию образцов осуществляли в потолочном положении, соответствующем положению сквозных дефектов изоляции трубопровода у нижней образующей, количество выделившегося водорода после катодной поляризации возросло в 1,5…2 раза. По нашему мнению, наблюдаемое явление обусловлено зависимостью электролитического наводороживания от степени заполнения КЗП водородом Надс(#н). Суммарная степень заполнения КЗП трубопровода водородом Надс(0н) определяется скоростью реакции катодного разложения воды (природой лимитирующей стадии реакции выделения водорода (РВВ) [125, 133]. Работа образования зародыша пузырька водорода при переходе от нижнего положения к потолочному за счет уменьшения краевых углов, например от 90… 110° до 0°, возрастает в 4 раза [326]. По этой причине вероятность образования зародыша пузырька водорода у нижней образующей трубы существенно меньше, чем у верхней образующей, что обусловливает длительное пребывание адатомов водорода под трубой (у нижней образующей), способствуя ее наводороживанию. Интенсивность наводороживания при переходе от верхней образующей трубопроводов большого диаметра к нижней определяется соогношенипем скоростей посадки адатомов водорода на КЗП и их последующей молизации. При этом чем меньше краевой угол смачивания газовых пузырьков на КЗП, тем меньше скорость молизации, тем значительней проникновение водорода в стенку трубы. Прямым подтвержденем сказанного являются результаты расследования аварий на МГ по причине стрссс-коррозионного разрушения, приведенные в работе [215], где показано, что очаги стресскоррозионных разрушений труб находятся в основном у нижней трети, контактирующей с грунтом поверхности трубопровода: от 4 до 8 часов. В табл. 4.3 представлена картина распределения стресс-коррозионных повреждений по периметру МГ. Приведенные в табл. 4.3 данные подтверждают результаты, представленные на рис. 4.12, свидетельствуют о предпочтительном формировании стресс-коррозионных повреждений у нижней образующей груб, имеющих отслоения изоляции от стенки трубопровода с образованием пустот, заполненных почвенным электролитом.

Таблица 4.3Картина распределения стресс-коррозионных повреждений по окружности магистральных газопроводов большого диаметра [215]

Сталь. | Дата аварии. | ЛПУ МГ. | Расстояние от продольного сварного шва, м. | Часовое расположение очага стресс-коррозионного разрушения. |

17Г1С. | 29.04.1997. | Мышкинское. | о. ON. о. | 5,5. |

02.09.1999. | Мышкинское. | 0,17…0,21. | 5,5. | |

19.09.1999. | Мышкинское. | 0,79. | 6,5. | |

29.07.2000. | Мышкинское. | 0,5…0,6. | ||

21.12.2000. | Грязовецкое. | 0,64. | ||

ЗТВ. | 7,5. | |||

08.04.2001. | Мышкинское. | 0,59…0,61. | ||

27.04.2001. | Мышкинское. | 0,48. | 7,5. | |

09.05.2001. | Мышкинское. | 0,6. | 5,5. | |

02.03.2002. | Мышкинское. | ЗТВ. | ||

10.09.2002. | Мышкинское. | 0,21. | ||

14Г2САФ. | 08.04.1998. | Мышкинское. | 0,2 — ЗТВ. | 64,4. |

20.03.2000. | Грязовецкое. | 0,3. | ||

24.04.2000. | Мышкинское. | 0,8. | 7,5. | |

27.07.2000. | Грязовецкое. | 0,4…0,7. | 5,5. | |

06.09.2000. | Мышкинское. | 0,56. | 3,5. |

Окончание табл. 4.3

Сталь. | Дата аварии. | ЛПУ МГ. | Расстояние от продольного сварного шва, м. | Часовое расположение очага стресс-коррозионного разрушения. |

17Г2СФ СШТ. | 13.06.1997. | Урдомское. | 0,3… 0,5. | |

15.05.1999. | Сосногорское. | зтв. | Не выявлено. | |

22.06.2001. | Синдорское. | 0,2… 0,6. | Не выявлено. | |

24.01.2002. | Сосногорское. | 0,05 — ЗТВ. | Не выявлено. | |

X 70. | 27.04.1995. | Сосногорское. | 0…0,9. | |

06.11.1996. | Юбилейное. | 0,75. | 4,5. | |

11.06.1997. | Мышкинское. | ЗТВ. | 5,5. | |

10.06.1998. | Сосногорское. | 0,6. | ||

17.08.2000. | Приводинское. | ЗТВ. | ||

23.02.2001. | Мышкинское. | 0,8. | ||

03.03.2001. | Мышкинское. | 0,1. | 6,5. | |

Х60. | 22.06.1997. | Шскснинское. | 0,7. | |

14.09.1998. | Шекснинское. | сч о. 1о о о. | 2,5. | |

29.09.1998. | Шекснинское. | 0,28. | 6,5. | |

26.10.2000. | Шекснинское. | 0,58. | 7,5. |

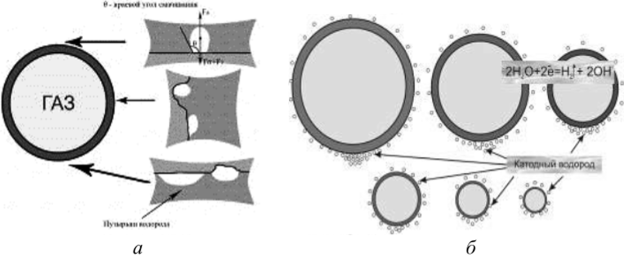

Выше было показано, что значение безразмерного критерия Л з IЛр на образцах, находящихся напротив сквозного дефекта и в глубине под отслоившейся изоляцией, сохраняется постоянным. Следовательно, выделение водорода идет на всей КЗП, как непосредственно в сквозном дефекте изоляции, так и под отслоившейся изоляцией при наличии сквозного дефекта примерно с одинаковой скоростью. При этом, когда дефект изоляции находится у верхней образующей, невооруженным глазом видно, что пузырьки водорода на образце напротив дефекта не накапливаются, а свободно отделяются и поднимаются вверх. Лишь в глубине под изоляцией остаются пузырьки-зародыши, обеспечивающие дальнейший рост пузырьков водорода. Когда дефект находится у нижней образующей, вся КЗП в условиях эксперимента была в несколько слоев покрыта пузырьками водорода. Причем водород преимущественно скапливается под отслоившейся изоляцией, где отток газообразного водорода существенно затруднен. Поток диффузии водорода в сталь находится в прямой зависимости от степени заполнения КЗП адатомами водорода Но (/Д0н), которая зависит от расположения дефекта изоляции по периметру трубопровода: у верхней образующей, боковой или нижней. При режиме катодной иерезащиты, когда Л т t Лр ~ 125, в образцах, имитирующих положение дефектов у верхней образующей трубопровода, количество поглощенного водорода различалось в пределах 30…60% и практически, в пределах разброса результатов эксперимента, не превышало содержания «родословного» водорода. Когда катодную поляризацию образцов осуществляли в потолочном положении, соответствующем положению сквозных дефектов изоляции трубопровода у нижней образующей, количество выделившегося водорода после катодной поляризации возросло в 1,5… 3 раза, что обусловлено зависимостью электролитического паводороживания от НаЛ (вн), когда лимитирующей стадией становится электрохимическая десорбция. Интенсивное выделение водорода на КЗП при перезащите, когда Л.)/Лр ^ 10, приводит к насыщению прилегающего к трубопроводу почвенного электролита водородом. Растворимость водорода в почвенном электролите невелика, объем равновесно растворенного водорода в единице объема почвенного электролита не превышает 0,0175. Когда КЗП трубопровода и прилегающий почвенный электролит достигают определенной степени пересыщения и возникновение водородного пузырька становится возможным, то он растет до размеров, необходимых для его отрыва от КЗП. Причем условия отрыва от КЗП пузырьков водорода в различных пространственных положениях относительно периметра трубопровода большого диаметра принципиально различны от условий на трубопроводах малых диаметров (рис. 4.13). С увеличением диаметра доля аварий по причине коррозионного растрескивания под напряжением растет, что связано с различной степенью заполнения КЗП адатомами водорода НаЛ(0и), с различными условиями пребывания пузырьков водорода на КЗП по периметру трубопроводов различного диаметра. Присутствие адатомов водорода на КЗП приводит к адсорбционному понижению прочности сталей (эффект Ребиндера) и ее электролитическому наводороживанию. В связи с этим рассмотрим условия нахождения водорода на КЗП трубопровода в различных пространственных положениях, а именно: силы, действующие на пузырьки водорода, находящиеся на верхней, боковой и на нижней образующей трубопровода.

Прижимную силу пузырька, находящегося на верхней образующей трубопровода, обеспечивает сила гравитации FT = mg, где т — масса пузырька водорода, g — ускорение свободного падения. На КЗП трубопровода пузырек водорода удерживается также силой поверхностного натяжения <�тж_г, действующей по окружности nd (d — диаметр окружности, по которой пузырек соприкасается с защищаемой поверхностью). Вертикальная составляющая поверхностного натяжения равна (7Ж_Г sin 0, где 0 — величина угла смачивания на разделе трех фаз пузырек водорода — почвенный электролит — стенка трубопровода. Тогда сила, удерживающая пузырек водорода на защищаемой поверхности за счет силы поверхностного натяжения (FCT), равна: Fa = лс1<�уж_г$х6.

Рис. 4.13. Схема роста пузырьков водорода у верхней, боковой и нижней образующих трубопровода (а), схема отделения пузырьков водорода от катодно-защищаемой поверхности в зависимости от диаметра трубопровода (б) при режимах, когда /к 3 « j.

Сила, отрывающая пузырек водорода от верхней и боковой образующей трубопровода и заставляющая его всплыть, и сила, прижимающая пузырек водорода к трубе у нижней образующей, определяется законом Архимеда (F4): F4 = Vgp, где V — объем пузырька; g — ускорение силы тяжести; р — плотность почвенного электролита.

Таким образом, для отрыва пузырька водорода от верхней образующей трубопровода должно соблюдаться следующее условие: Fa > Fa + FT. Можно сказать, что при образовании новых молекул водорода происходит увеличение объема пузырька до определенной величины, после которой сила Архимеда преобладает над силой тяжести и силой сцепления пузырька с трубой и пузырек поднимается вверх (рис. 4.13, а). Сила /^пропорциональна диаметру пузырька с/, то есть линейным размерам пузырька в первой степени, a FA — пропорциональна объему пузырька V, то есть линейным размерам в кубе. Поэтому пузырьки, образовавшиеся на поверхности катодно-защищасмого трубопровода, у верхней и боковой поверхности, остаются там непродолжительное время, когда они достаточно малы, при условии что FT + F" > F4. В процессе катодной перезащиты трубопровода, когда jK j"j, по мере роста пузырьков водорода наступает равенство.

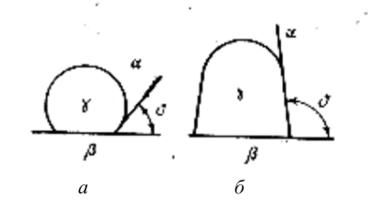

FT + Fa = Fa, а при FT + Fa < FA пузырск водорода отрывается от защищаемой поверхности трубы у верхней и боковой образующей. Для пузырька водорода, образовавшегося у нижней образующей трубопровода, силы, удерживающие и отталкивающие пузырек (кроме силы гравитации), действуют в одном направлении, и по мере роста пузырька водорода у нижней образующей сила его «прилипания» к КЗП увеличивается, что сопровождается уменьшением краевого угла. Согласно представлениям А. Н. Фрумкина и Б. Н. Кабанова [326, 327], работа образования зародыша водородного пузырька на стенке при краевых углах.

90…110° меньше таковой при 0° в 4 раза (рис. 4.14). По этой причине время образования зародыша пузырька водорода у нижней образующей трубы в 5…7 раз больше, чем у верхней образующей.

Рис. 4.14. Зависимость формы пузырька водорода на катодно-защищаемой поверхности трубопровода от краевого угла смачивания в:

'а — в =53°; б- 0 =93″ [327]

В условиях эксперимента при заданном режиме катодной перезащиты, когда ук ! «у, пузырьки водорода интенсивно отделялись от КЗП у верхней и боковой образующих. Размер пузырьков у нижней образующей (под трубой) был в 2.3 раза меньше, чем у верхней и боковой образующих, то есть размер отрывающихся от КЗП трубопровода пузырьков водорода тем меньше, чем меньше краевой угол смачивания. Под трубой мелкие пузырьки водорода плотно «сидят» на КЗП, практически от нее не отделяясь. Наблюдаемое явление обусловлено тем, что пересыщение, необходимое для образования жизнеспособного зародыша пузырька водорода, у верхней образующей уменьшается практически в 6 раз [326] по сравнению с нижней образующей, что способствует длительному пребыванию адатомов водорода у нижней образующей трубопровода. Повышение поверхностной концентрации адатомов водорода у нижней образующей трубопровода является следствием эффективного насыщения стенки трубы катодным водородом. При нахождении пузырька водорода на боковой образующей он держится на трубе за счет сил сцепления и трения, при увеличении размеров пузырька он поднимается вверх. При образовании пузырька водорода на нижней образующей он в начале развития держится за счет сил сцепления, далее по мерс роста происходит увеличение силы Архимеда, прижимающей пузырек к стенке трубы, что приводит к уменьшению краевого угла смачивания и длительному пребыванию адатомов водорода у нижней образующей трубопровода. Под воздействием силы гидростатического подъема пузырьки водорода у нижней образующей труб большого диаметра Ду 1420, 1220, 1020, 820 и 720 мм поджаты к КЗП и практически лишены возможности покинуть поверхность трубопровода, за счет этого степень заполнения КЗП адатомами водорода у нижней образующей (под трубой) существенно выше по сравнению с дефектами изоляции у верхней и боковой образующих, что приводит к более интенсивному наводороживанию стенки трубы у нижней образующей по сравнению с верхней и боковой и образованию там колоний стресс-коррозионных трещин при одновременном воздействии адатомов водорода и растягивающих кольцевых напряжений (рис. 4.15). Пузырьки водорода у нижней образующей трубопровода при их попадании в дефекты типа потеря металла, царапина или задир остаются там и в период, когда <7"р или когда yK.,=0.

![Развитие колонии стресс-коррозионных трещин на внешней катодно-защищаемой поверхности магистрального газопровода после эксплуатации в течение 27 лет (по К.Д. Басиеву с сотр. [210]).](/img/s/8/98/1324798_4.png)

Рис. 4.15. Развитие колонии стресс-коррозионных трещин на внешней катодно-защищаемой поверхности магистрального газопровода после эксплуатации в течение 27 лет (по К. Д. Басиеву с сотр. [210])

В процессе длительной эксплуатации напряженно-деформированного трубопровода поток водорода от КЗП, вызываемый десятикратным и более превышением плотности тока катодной защиты над предельным по кислороду, приводит к появлению колоний стресс-коррозионных трещин на внешней поверхности трубопровода именно у нижней образующей.

Первоначальное скопление водорода у нижней образующей трубопровода в царапинах, коррозионных язвах инициирует образование стресс-коррозионных трещин в первую очередь, и повреждения на трубе имеют комплексный коррозионно-стресс-коррозионный характер (рис. 4.16). Водород у нижней образующей более эффективно удерживается при наличии там коррозионных язв. Именно поэтому стресскоррозионные трещины не всегда обнаруживаются в точках дренажа установок катодной защиты, а там, где в процессе эксплуатации трубопровода появляются коррозионные язвы.

![Комплексный коррозионно-стресс-коррозионный дефекту нижней трети образующей на внешней катодно-защищаемой поверхности магистрального газопровода Пунга-Ухта-Грязовец на 586-м км [300].](/img/s/8/98/1324798_5.png)

Рис. 4.16. Комплексный коррозионно-стресс-коррозионный дефекту нижней трети образующей на внешней катодно-защищаемой поверхности магистрального газопровода Пунга-Ухта-Грязовец на 586-м км [300]

Наличие коррозионных язв, с одной стороны, повышает окружные растягивающие напряжения в стенке трубы, с другой — способствует более эффективному удерживания выделяющегося водорода. Когда окружные растягивающие напряжения в стенке трубы и процесс коррозии при недозащите: ук з < / или когда средства ЭХЗ не работают:

ук, = 0, коррозионные язвы способствуют одновременной локализации коррозионного процесса и местных напряжений в одних и тех же местах КЗП трубопровода. При включении в работу средств ЭХЗ, при неконтролируемой jK э, когда /к ч / j > 10, в этих же местах на КЗП образуются комплексные коррозионпо-стресс-коррозионные дефекты.

Выше на основе результатов экспериментальных исследований было показано, что существенное (в десятки раз) превышение jK 3 над j

приводит к практически полному подавлению коррозионного процесса. Остаточная скорость коррозии нс превышает 0,007 мм/год.

Коррозионные дефекты на КЗП трубопровода образуются, когда Л) < Лр> либо в отсутствие тока катодной защиты. При перезащите, ко;

гда Л.,/./"р-Ю, наблюдается интенсивное электролитическое наводо;

роживание стенки напряженно-деформированного трубопровода, что в начале приводит к разрыхлению трубной стали и появлению водородного надреза. В процессе дальнейшей эксплуатации трубопровода — к появлению колоний стресс-коррозионных трещин, в том числе и под отслоившейся изоляцией в зоне контакта стенки трубы с почвенным электролитом при отсутствии видимых следов внешней коррозии, как правило, на наиболее напряженных участках трубопровода. Например, в области продольных и кольцевых сварных швов, в зоне термического влияния и местах подгиба свариваемых кромок. На трубопроводах малого диаметра, изготовленных из той же стали, что и трубопроводы большого диаметра, стресс-коррозионных трещин у нижней образующей в процессе коррозионных обследований нс обнаружено. По данным И. И. Мазура и О. М. Иванцова [299], отказы по причине КРН трубных сталей происходят только на газопроводах диаметром 1420, 1220, 1020, 820 и 720 мм. По нашему мнению, наблюдаемое явление связано с тем, что на трубах малого диаметра (менее 720 мм) под действием сил Fa и Fa, действующих в одном направлении, плотно поджатые к стенке трубы пузырьки водорода при одновременном возрастании их диаметра d эффективно удерживаться у нижней трети трубопровода не могут. Это связано с гем, что кривизна грубы начинает оказывать влияние на величину краевого угла в пузырька. В условиях эксперимента рост краевого угла смачивания в и заметное отделение «сидящих» под трубой пузырьков водорода начинается, когда радиус трубы (стального обруча) уменьшали до 250…350 мм. При увеличении угла смачивания пузырек водорода иод воздействием сил Fa и FA начинает подниматься вверх по образующей трубы малого диаметра, что приводит к снижению степени заполнения катодно-защищаемой поверхности водородом под трубой, чего не наблюдается на трубопроводах большого диаметра, более 720 мм. По нашему мнению, именно это обстоятельство, но-видимому, практически исключает процесс наводороживания стенки труб малого диаметра у нижней трети, контактирующей с грунтом поверхности. В этом случае условия пребывания пузырьков водорода у нижней образующей приближаются к таковым у верхней и боковой образующей, где стрссс-коррозионныс трещины практически не образуются. На подземных трубопроводах большого диаметра, более 720 мм, выделяющиеся пузырьки водорода под воздействием сил Fa и FA практически полностью заполняют всю КЗП у нижней образующей и пребывают там, в том числе и после отключения тока катодной защиты. Благодаря отклонению в поведении водорода в микрополостях стенки трубопровода от идеального в большинстве случаев катодное насыщение стенки трубопровода не приводит к критическим водородным разрушениям. Как правило, случаи разрушения в процессе эксплуатации подземных трубопроводов определяются распространением трещин на внешней КЗП за критические размеры в областях, далеких от границ микродефектов, в стороне от сварных швов. Анализ микроструктуры трубной стали в районе конца трещины, развивающейся на наружной КЗП трубопровода, показывает, что по линии продвижения трещины имеются продукты коррозии, что свидетельствует о неравномерности режима катодной защиты в процессе эксплуатации магистрального трубопровода. Продукты коррозии распределены вдоль трещины неравномерно. Это означает, что в процессе эксплуатации режим катодной защиты не обеспечивал полного подавления коррозии трубной стали, когда плотность тока катодной защиты не достигала значений предельного тока по кислороду Л.)< Лр или когда средства ЭХЗ простаивали: jK3= 0. На внутренней катодно незащищаемой стенке трубопровода, как показали проведенные обследования, стресс-коррозионные трещины отсутствуют, а обнаруженная гам единственная трещина, но мнению авторов работы [1], вероятнее всего, существовала изначально. Факт того, что влияние водорода (например, обезуглероживания трубной стали) в окрестности трещины, развивающейся от внутренней катодно незащищаемой поверхности трубы, не наблюдается, является прямым подтверждением влияния режимов катодной перезащиты на электролитическое наводороживание наружной КЗП магистральных трубопроводов, сопровождаемого образованием колоний стресс-коррозионных трещин.

Таким образом, основным отличием в развитии трещин, развивающихся от внешней кагодно-защищаемой поверхности, и трещин, развивающихся со стороны внутренней катодно незащищаемой поверхности, является водород, проникающий в стенку трубы со стороны внешней, КЗП и его отсутствие с внутренней, катодно незащищаемой поверхности. Авторы работы [1] отмечают, что наличие внутренней трещины носит случайный и единичный характер. Внутренняя трещина не привела магистральный трубопровод к разрушению, но позволила понять разницу в причинах появления и механизмах развития трещин на внутренней и наружной КЗП магистральных трубопроводов. При образовании стресс-коррозионных трещин со стороны внешней КЗП наиболее вероятна следующая цепь процессов:

- 1) из-за низкой адгезии изоляции к поверхности трубопровода под изоляцию проникает почвенный электролит;

- 2) при перезащите, когда jK % «j , под действием тока катодной

перезащиты катионы водорода, содержащиеся в почвенном электролите, превращаются в атомы водорода Н+ + е- Надс, или в результате катодного разложения воды 4Н, 0 + 4е —» 2Wads + 40Н ;

- 3) некоторая часть адатомов водорода, а именно, как показали специально проведенные исследования, 0,19% от выделившегося на КЗП, проникает в стенку трубы;

- 4) интенсивность проникновения водорода в стенку грубы зависит от присутствия в почвенном электролите стимуляторов наводороживания и от напряжений в стенке трубы. Водород в стенке трубы скапливается в приповерхностном слое (на расстоянии 0,3…0,5 мм), где кольцевые растягивающие напряжения в стенке грубы максимальны.

Выше было показано, что, когда величина катодной поляризации не превышает 0,25…0,35 В и плотность тока катодной защиты несущественно (в 3…5 раз) превышает плотность предельного тока по кислороду, происходит электрохимическая защита трубной стали от коррозионного растрескивания. А при больших значениях катодной поляризаци 0,3… 1,5 В, когда у'кз/у'пр>10, создаются условия для стресс;

коррозионного разрушения стенки трубопровода, когда на КЗП идет выделение водорода. Н. Д. Томашов с сотр. [207] указывает, что небольшая катодная поляризация электрохимически защищает сталь от коррозионного растрескивания. Однако при увеличении катодной поляризации время до растрескивании уменьшается, что связано с водородным охрупчиванием стали. Из сказанного следует, что стресс-коррозия получает развитие при одновременном стечении трех условий:

- • доступа почвенного электролита к стенке грубы;

- • значительных растягивающих напряжений в приповерхностном слое стенки трубы;

- • режима катодной перезащиты, когда К — ук з / упр >10 и на защищаемой поверхности идет интенсивное выделение водорода.

Вероятно предположить, что если исключить из перечисленных условий хотя бы одно, то стресс-коррозия не получит условий для своего развития, что подтверждает практика. Действительно, стресскоррозия практически не выявляется под мастичной (битумной, асмольной) изоляцией, на слабонагруженных трубопроводах, на воздушных переходах трубопроводов, где катодная защита отсутствует. Отсюда следует вывод, что для того, чтобы затормозить процесс сгресскоррозионного разрушения трубопровода, необходимо исключить хотя бы одну причину: либо хорошо изолировать трубопровод от почвенного электролита, либо снизить рабочее давление в трубопроводе, либо осуществлять катодную защиту трубопровода при режимах, исключающих интенсивное выделение водорода на защищаемой поверхности.

На магистральных нефтепроводах разрушения от стресс-коррозии до последнего времени не происходили, поскольку они менее напряжены по сравнению с магистральными газопроводами. Первая авария от стресс-коррозии в системе магистральных нефтепроводов произошла в 2002 году на нефтепроводе Нижневартовск-Курган-Куйбышев диаметром 1220 мм [1]. Данный случай был исследован группой экспертов Уфимского государственного нефтяного технического университета (И.Г. Абдуллин, А. Г. Гареев и др.). Сетка трещин на наружной поверхности трубопровода обнаружена под отслоившейся изоляцией у нижней трети контактирующей с грунтом поверхности трубопровода, где, как было показано выше, отвод катодного водорода в грунт в значительной степени затруднен. Колония трещин обнаружена по данным внутритрубной диагностики и уточнена при последующем дополнительном дефектоскопическом контроле. Лабораторные исследования вырезанных образцов из грубы показали, что трещины имеют сгресскоррозионное происхождение. Практически повсеместно в актах расследования аварий на магистральных трубопроводах указывают рабочее давление транспортируемого продукта в момент разрушения стенки грубы. При этом остаточные напряжения в стенке грубы при ее производстве, в процессе строительства и эксплуатации трубопровода не учитывают. Результаты экспериментальных исследований [209, 211] свидетельствуют о том, что распределение остаточных напряжений по периметру прямошовной тубы весьма неоднородное, в отличие от спиралешовной, где технологические напряжения по периметру грубы распределены относительно равномерно. Следовательно, наиболее опасными являются кольцевые растягивающие напряжения в стенке трубы. В начальный период основным концентратором напряжений является местное микроили субмикропоражение структуры трубной стали под воздействием технологических и эксплуатационных напряжений в стенке трубы, а также напряжений, возникших в процессе ассимиляции протона. При этом инкубационный период в основном определяется наличием стимуляторов наводороживания и величиной безразмерного критерия jK з / у'пр. Постепенное возрастание местных растягивающих напряжений вследствие пульсирующих давлений внутри трубопровода и протекания реакции рекомбинации атомов водорода в дефектах микроструктуры трубной стали вблизи КЗП способствует дальнейшему росту микротрещины и выходу ее на внешнюю поверхность трубопровода. После выхода трещины на КЗП ослабление прочности трубопровода будет происходить за счет дальнейшего ее роста, обусловленного режимом перезащигы, то есть критерием /к з / j , когда /к з в десятки раз превосходит j и львиная доля электроэнергии тратится на ненужный процесс катодного разложения почвенного электролита, находящегося в канале образовавшейся трещины. Даже в тех случаях, когда концентратором напряжения в стенке трубопровода является коррозионный питтинг, дальнейшее образование и электровосстановление ионов водорода на защищаемой поверхности в условиях одновременного воздействия пульсирующих давлений внутри трубопровода из-за нсстационарности режимов транспорта газа или нефти будет неизменно приводить к стресс-коррозионному разрушению стенки трубопровода со стороны внешней катодно-защищаемой поверхности.