Три этапа роста трещин КРН на катодно-защищаемой поверхности магистральных газонефтепроводов

При перерывах в работе средств ЭХЗ развитие трещины является следствием работы гальванического элемента, в котором анодом является вершина трещины, а катодом ее берега и устье. Значительно большая площадь катода по сравнению с площадью анода обусловливает слабую поляризуемость катода. При этом возникают высокая плотность коррозионного тока на анодном участке и, как результат, высокая скорость… Читать ещё >

Три этапа роста трещин КРН на катодно-защищаемой поверхности магистральных газонефтепроводов (реферат, курсовая, диплом, контрольная)

В процессе длительной эксплуатации средств электрохимической защиты магистральных газонефтепроводов возникают две крайние ситуации, когда при включении в работу средства ЭХЗ при повышенных потенциалах (в отсутствие контроля за величиной тока катодной защиты), подавляя скорость коррозии до допустимых величин, интенсивно наводороживают стенку трубы, что в конечном итоге приводит к образованию стресс-коррозионных трещин на КЗП при полном отсутствии следов коррозии. И когда перерывы в работе средств ЭХЗ существенно превышают норматив, на КЗП образуются коррозионные дефекты. Полученные результаты позволяют сделать вывод о том, что виды стресскоррозионных трещин необходимо классифицировать с учетом реальной длительности простоя средств ЭХЗ. Именно в период простоя СКЗ или когда плотность тока катодной защиты не достигает значений плотности предельного тока по кислороду, происходит смена механизма разрушения трубопровода в процессе развития стресс-коррозионных трещин от их зарождения с последующим механическим разрушением, инициируемым катодным водородом, когда jK 3 / j >10, — к механизму активного анодного растворения при длительных простоях средств ЭХЗ, когда ук, = 0 или когда ук з < jnp.

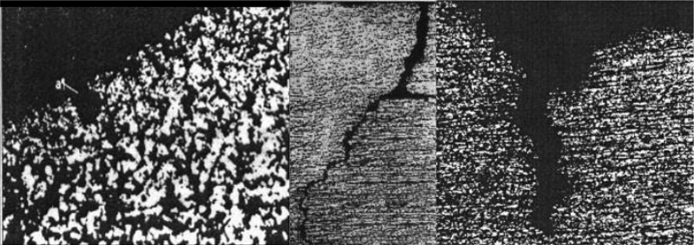

Специфика стресс-коррозии заключается в одновременном развитии множества трещин, параллельных оси трубы, объединенных, как правило, в колонии, размер которых в продольном направлении существенно выше, чем в кольцевом. При этом индивидуальные трещины по мере роста неизбежно вступают во взаимодействие между собой и дальнейшее развитие процесса преимущественно подчиняется закономерностям коллективного роста трещин в колониях, инициируемого давлением транспортируемого по трубопроводу газа (нефти) и интенсивностью электролитического наводороживания трубной стали, током катодной защиты, превышающим предельный ток по кислороду в десятки раз. Установлено, что в широких колониях с высокой плотностью трещин развитие последних затрудняется, так как механические напряжения в стенке трубы, действующие в зоне очагового поражения, в значительной мерс экранируются. В то же время в узких колониях экранирующий эффект незначителен, и в том случае, когда трещины выстраиваются вдоль одной линии (что часто наблюдается в зоне продольного сварного шва) более вероятным становится объединение этих трещин, приводящее к разрыву трубопровода. Стресс-коррозионные трещины образуются преимущественно вблизи заводского продольного сварного шва в ЗТВ, на расстоянии до 80 мм, где внутренние напряжения в стенке трубы максимальны. На спиралсшовных трубах (СШТ) трещины располагаются хаотично, так как максимальные механические напряжения в СШТ при большом протяжении сварных швов распределены более равномерно. Основное направление развития трещин ориентировано перпендикулярно с направлением растягивающих напряжений, возникающих в результате давления газа (нефти) на стенку трубы. Большой вклад в напряженное состояние тубы вносят и напряжения, возникающие при сварке кольцевых швов. В результате термического расширения стали и существования градиента температуры одни участки зоны термического влияния (ЗТВ) растягиваются, другие сжимаются. В результате в структуре, вблизи свариваемых кромок труб, развивается неблагоприятный цикл деформации, способствующий возникновению нежелательных дефектов как в структуре сварного шва, гак и в ЗТВ. Дополнительные напряжения в кольцевом сварном шве возникают при отклонениях в форме сварного соединения, при смещении кромок (депланациях). В местах сквозных дефектов изоляции при длительных перерывах в работе средств ЭХЗ возникают локальные концентраторы напряжений в виде коррозионных язв. К совокупности напряжений, действующих на магистральный трубопровод в процессе эксплуатации, добавляются температурные, вызванные перепадом температур на внешней и внутренней поверхности стенки трубопровода, а также динамические напряжения, обусловленные вибрацией трубопровода, — продольные поперечные колебания в диапазоне частот 8… 120 Гц. В общем случае процесс растрескивания, обусловленного совокупным влиянием ряда факторов, в том числе и металловедческих [346,347], обусловливающих различные варианты развития стресс-коррозионных трещин показан на рис. 5.5. На начальном этапе развития стресс-коррозионных трещин, инициированных проникновением в структуру стали катодного водорода, когда у'к 3 / /пр >10, образуется узкая микротрещина — «водородный надрез» [235], иногда волосовидного типа (рис. 5.5, а), продвижение которого в глубь стенки трубы обусловлено двумя основными факторами: кольцевыми растягивающими напряжениями в стенке трубы и степенью превышения плотности тока катодной защиты над плотностью предельного тока по кислороду, то есть интенсивностью насыщения стенки грубы катодным водородом (рис. 5.5, б).

катодно-защищаемой поверхности трубы из стали 14Г2САФ, когда /к 3 «j [298];

в — смена водородного механизма КРН на механизм активного анодного растворения при недозащите, когда /к3 < j (или когда jK 3 = 0 при перерывах

в работе средств ЭХЗ) [215]

а б в

Атомарный водород (в ионном виде) проникает в структуру трубной стали со стороны внешней КЗП, пока не достигнет микротрещины или включений. Здесь он накапливается, соединяется с другими водородными атомами и, согласно теории Цапфе (видоизмененной Тетелманом), образует молекулярный водород, создающий в стенке трубы, по мере накопления, дополнительное водородное напряжение <�тн. Это давление в сочетании с кольцевыми напряжениями в стенке трубопровода? ТК0Л порождает рост трещин. Вопрос о зарождении и росте трещины рассмотрен Б. Д. Кальнером и В. И. Малкиным [348]. Они исходят из предположения о том, что две плоскости скольжения протяженностью / ориентированы симметрично под углом 45° к приложенному растягивающему напряжению (рис. 5.5, б). При уменьшении плотности тока катодной защиты до значений, когда остаточная скорость коррозии грубопровода превышает максимально допустимое для магистральных трубопроводов значение, или при перерывах в работе средств ЭХЗ начинается процесс активного анодного растворения образовавшейся микротрещины — водородного надреза. Таким образом, происходит смена водородного механизма КРН на механизм активного анодного растворения, когда /к 3 < j (или когда /к 3 = 0 при перерывах в работе средств ЭХЗ). При этом анодный процесс сосредоточен, прежде всего, в области трещины КРН, у ее вершины, берегах и устье (рис. 5.5, в). При этом эффективным анодом работает только острая, развивающаяся часть трещины. Несмотря на очень малую величину площадщи анода, он является в условиях непрерывно развивающейся трещины почти неполяризуемым электродом [12]. Это происходит вследствие постоянного раскрытия новых, наиболее активированных максимальными окружными растягивающими напряжениями, вызываемыми рабочим давлением в трубопроводе. Катодом является боковая поверхность развивающейся трещины, поляризуемость которой весьма незначительна, так как ее площадь, по сравнению с острием растущей трещины, очень велика, а в окружающем грунте имеется достаточно эффективный катодный деполяризатор (кислород, окислители и т. д.). Анализ результатов внутритрубной диагностики показывает, что реальная длительность простоя средств электрохимзащиты на линейной части магистральных газонефтепроводов, рассчитанная на основе реальной глубины проникновения коррозии на внешней КЗП за 30 лет эксплуатации, в среднем достигает 10 лет. Перебои в работе средств электрохимзащиты связаны в основном с перебоями их электроснабжения, с отказами на питающих высоковольтных линиях и с износом анодных заземлений.

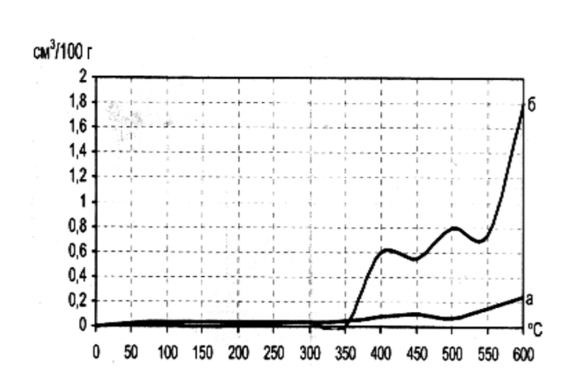

Факт зарождения и роста водородного надреза на КЗП по водородному механизму, когда jK 3 «jnp, подтверждает термокинетический анализ образцов из СШТ (рис. 5.6). Ход экспериментальных результатов, представленных на рис. 5.6, свидетельствует о том, что если содержание водорода в образце вне очаговой зоны принять за «родословный» фоновый уровень, то в очаге стрссс-коррозионного разрушения его превышение составляет более чем в восемь раз. Когда jK 3 < jnp или когда Л > = 0 (при недозащите или перерывах в работе средств ЭХЗ) происходит анодное растравливание водородного надреза как в его устье, так и по всей глубине его распространения в стенку трубы (рис. 5.5, в).

Рис. 5.6. Характер распределения термокинетического водорода в образце из C11IT. разрушенной при аварии: а — внеочаговая зона; б — очаговая зона разрушения со стресс-коррозионными трещинами [213].

При перерывах в работе средств ЭХЗ развитие трещины является следствием работы гальванического элемента, в котором анодом является вершина трещины, а катодом ее берега и устье [349]. Значительно большая площадь катода по сравнению с площадью анода обусловливает слабую поляризуемость катода. При этом возникают высокая плотность коррозионного тока на анодном участке и, как результат, высокая скорость проникновения трещины в стенку трубы, когда средства ЭХЗ по каким-либо причинам простаивают, по механизму анодного растворения. При этом, согласно представлениям Э. М. Гутмана [349], прилегающие к вершине трещины участки хорошо защищаются катодным током, тогда как устье трещины не испытывает заметного действия анода вершины. Зона защитного действия анода вершины трещины при отключении средств ЭХЗ играет роль протектора и в процессе распространения трещины в стенку трубы перемещается, образуя узкую полость. Таким образом, стенки трещины не имеют одинаковой поляризации при простоях средств ЭХЗ на всем протяжении: вблизи анодной вершины они являются катодными, а вблизи устья — анодными. Этот вывод подтверждает топография типичной стресс-коррозионной трещины (рис. 5.5, б, в), имеющей расширенное устье и относительно постоянную ширину при ее распространении в стенку трубы. При этом следует подчеркнуть, что коррозионное разрушение водородного надреза, как наиболее напряженного участка, происходит как по гетерогенному, так и по гомогенному механизму. Но зарождение водородного надреза и последующий рост стресс-коррозионной трещины по своей природе являются хрупкими и связаны с водородным охрупчиванием трубной стали. Эффект водородного охрупчивания порождается сложением внутренних напряжений от молизованного водорода в микропустотах трубной стали с кольцевыми растягивающими напряжениями, обусловленными давлением транспортируемого по трубопроводу продукта. Хрупкие микротрещины при слиянии в магистральную составляют существенную ее часть при формировании излома и разрушения стенки трубопровода. Наиболее сложный процесс стрссс-коррозионного разрушения происходит в сварных соединениях труб, где в результате термодеформационного цикла сварки возникают структурные, фазовые и химические неоднородности, прежде всего в зоне термического влияния. Чем больше различных включений содержит сталь, тем выше ее склонность к коррозионному растрескиванию под напряжением, инициированным катодным водородом. Так, при электролитическом наводороживании число блистеров, образовавшихся на поверхности образцов стали 20, на порядок больше, чем на поверхности образцов стали 18ХГФ за 6 часов испытаний [234, 259]. Первые сигналы акустической эмиссии (АЭ) в стали 20 появились через 10…20 с после наложения катодного потенциала, а в стали 18ХГФ — через 100…200 с. Интенсивность выхода АЭ в первом случае в 20…30 раз выше, чем во втором, что является прямым подтверждением корреляции выхода АЭ с интенсивностью образования водородных блистеров.

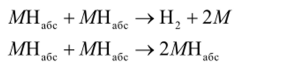

Результаты экспериментальных исследований цитируемой работы свидетельствуют о достижении сверхвысоких концентраций катодного водорода в приповерхностных слоях. Водород из почвенного электролита в стенку трубопровода входит по следующей схеме:

1) нейтрализация

2) рекомбинация адсорбированных атомов:

В этих реакциях катодный водород входит в решетку непосредственно либо через предадсорбциопное состояние [187,284], что способствует накоплению экстремально больших концентраций водорода именно вблизи КЗП. Благодаря отклонению в поведении реального газа в микропорах стенки трубы от идеального в большинстве случаев насыщение трубной стали катодным водородом не приводит к появлению водородных надрезов. В случае насыщения трубной стали водородом и появления водородного надреза катодная защита нанряженнодеформированных сталей направлена прежде всего на подавление работы коррозионного элемента в вершине трещины и, по мнению Э. М. Гутмана [349], имеет своим критерием величину катодной поляризации в вершине трещины. Распределение катодного процесса в полости типа полубссконсчной трубки, поляризуемой расположенным у начала трубки анодом детально исследовано А. Н. Фрумкиным с сотр. [110, 326], впервые для случая больших поляризаций указавшими на отсутствие градиента потенциала в трубке в радиальном направлении. Это положение даст основание предположить, что электролитическое наводороживание при режиме катодной перезащиты, когдау'кз «у, происходит как у устья трещины, вблизи КЗП, так и у ее вершины. Причем в вершине трещины сосредоточены максимальные механические напряжения, что, по сравнению с устьем трещины, способствует увеличению интенсивности электролитического наводороживания при jK 3 «у'пр именно у вершины трещины, что способствует ее росту и распространению вглубь стенки трубы, когда укз/ /пр>10, по водородному механизму. С другой стороны, при отключении и простоях средств ЭХЗ, когда у'к 3 = 0 или когда jx 3 < у'лр, стенки трещины не имеют одинаковой поляризации на всем протяжении: вблизи анодной вершины они являются катодными, а вблизи устья — анодными, что и является причиной растравливания, прежде всего устья микротрещины и ее берегов, когда плотность тока катодной защиты не достигает значений плотности предельного тока по кислороду или когда средства ЭХЗ простаивают. При этом вершина трещины становится протектором, что способствует росту трещины в глубь стенки трубы, но уже по механизму анодного растворения.

При отключениях и простоях средств ЭХЗ типичными реакциями у устья микротрещины (водородного надреза), по ее берегам и у вершины трещины являются:

- 1) Fe —> Fe2+ +2е ~ анодное растворение;

- 2) Fe2' + 2Н, 0 Fc (OH), + 2Н' - реакция гидролиза.

В процессе катодной перезащиты трубопровода, когда /к 3 / у'пр >10, на КЗП протекают реакции:

- 1) Н+ + е —" Н ;

- 2) Н, 0 + е —> Н + ОН — катодное восстановление.

Последние реакции обеспечивают появление адатомов водорода на КЗП и его проникновение в стенку трубы. Адсорбция водорода на КЗП, захват водорода дислокациями и вершинами микротрещин определяют кинетику роста стресс-коррозионных трещин на КЗП трубопроводов. Энергия связи водорода по поверхности ферритных и перлитных зерен определяет чувствительность трубной стали к появлению и росту стресс-коррозионных трещин. Физически адсорбированная молекула Н, имеет мелкий минимум. Глубокий минимум соответствует диссоциативной адсорбции Надс + Надс. Эти состояния разделены потенциальным барьером. Вероятность прилипания адатома водорода к КЗП определяется зависимостью энергии активации десорбции (Ed)от степени заполнения КЗП атомами водорода (в). При описании роста стресскоррозионной трещины влияние обоих факторов может быть незначительным, исключая вершину, где адсорбция активирована растягивающими кольцевыми напряжениями. Скорость адсорбции равна rd = vd exp(Ed / kT), где vd — частный фактор, учитывающий пространственное положение сквозного дефекта изоляции относительно периметра трубопровода, наличие на поверхности трубы царапин, продуктов коррозии, катодных отложений, присутствие стимуляторов наводороживания в почвенном электролите и т. д. Аддитивность свойств КЗП играет важную роль в адсорбции и рекомбинации водорода и в появлении водородных надрезов при перезащиге, при режимах катодной защиты, когда jк э / умр >10. Уменьшение скорости рекомбинации адатомов водорода, например при прохождении трубопровода в застойных сероводородсодержащих болотах, уменьшает скорость образования Н2 и увеличивает поглощение Н+ протонов стенкой трубы. Ускорение диффузии водорода в стенку катодно-защищаемого трубопровода вследствие осаждения на его поверхности H2S или других частиц характеризует их роль как катализаторов диффузии Надс в стенку трубы. Мерой этого каталитического действия может служить величина (#), равная отношению скорости диффузии в присутствии сероводорода к скорости диффузии в его отсутствии. Если проникновению водорода в стенку трубы предшествует активированная адсорбция и диффузия водорода происходит именно через точки адсорбции, то увеличение количества водорода, проникающего в стенку трубы в единицу времени, зависит от числа активных точек на КЗП. Подобное действие оказывают местные внутренние напряжения, наличие сварных швов, царапин, вмятин и т. д. Осевшие на КЗП каталитические вещества существенно изменяют се свойства. Для того, чтобы адсорбированный водород Надс проник в стенку трубы, необходимо, чтобы порвалась его связь с поверхностью. Отрыв от КЗП осуществляется тем легче, чем меньше величина адсорбционной связи. Отсюда вероятность отрыва от поверхности атома водорода для перехода его в стенку трубы выразится величиной, пропорциональной exp(-qJRT), где qt — энергия адсорбционной связи атома водорода с КЗП. Когда на активных точках КЗП трубопровода находятся атомы другого металла с иным значением энергии связи, вероятность отрыва с поверхности атома водорода выразится величиной ехр (-<7, / RT) и будет больше, чем в первом случае, если q2x

, и меньше, если q2>qr Такого рода действие, оказываемое катализаторами электролитического наводороживания, продолжается до того момента, пока КЗП трубопровода (в сквозных дефектах изоляции) не покроется плотным слоем катодных осадков. С этого времени скорость диффузии водорода в стенку трубы должна быть отнесена не к трубной стали, а к осевшему катодному осадку. На активных центрах, в местах диффузии водорода от катодно-защищасмой поверхности в стенку трубы, кристаллическая решетка упруго деформирована. Каждый протон занимает конечный объем в решетке микрополости (трещины), накапливаясь у вершины из-за взаимодействия между полями напряжений потонов Н+ и трещины (атмосферы Коттрелла). Кинетику роста стресс-коррозионных трещин на внешней КЗП трубопроводов могут контролировать различные процессы, основными из которых являются: 1 — перенос протона к вершине трещины; 2 — активированная или неактивированная физическая адсорбция; 3 — диссоциативная химическая адсорбция; 4 — водородопоглощснис; 5 — диффузия протона в полях внутренних напряжений области предразрушения и разрушения; 6 — захват внутренними поверхностями. Докритический рост стресс-коррозионных трещин при наличии катодного водорода имеет типичный вид скорости роста от интенсивности нагрузки К (МПа м1") как для микротрещин вблизи КЗП типа остроконечных полостей объема V), так и для образовавшегося водородного надреза с закругленной вершиной, рис. 5.5, а. Эффект водородной хрупкости наиболее существенно проявляется в интервале температур от минус 20 до плюс 30 °C (т. е. в области реальных температур трубопроводного транспорта нефти и газа) и зависит от скорости деформации. Охрупчивающее влияние водорода при его содержании до.

8… 10 см3/100 г в большинстве случаев процесс обратимый, то есть при отключении катодной защиты пластичность трубной стали восстанавливается вследствие десорбции водорода. Обратимая хрупкость трубной стали обусловливается наличием в ее структуре протонов. Необратимая — наличием в стали молекулярного водорода, который агрегирован в дислокациях при больших давлениях, создающих значительные трехосные напряжения в стенке грубы. При необратимой хрупкости пластические свойства трубной стали не восстанавливаются даже при длительных простоях средств электрохимической защиты. Водородная хрупкость трубной стали в основном определяется концентрацией и формой состояния водорода в ее структуре. Если плотность тока катодной защиты существенно превышает плотность предельного тока по кислороду непродолжительное время и в стенке трубы нс произошла сегрегация молекулярного водорода в дислокациях вблизи КЗП, то со временем при плановой регулировке плотности тока катодной защиты (чтобы он не превышал плотность предельного тока по кислороду более чем в 5…7 раз) растворенный в стали водород (в виде протонов) десорбирует из стенки трубы, что приведет к исчезновению водородной хрупкости. Водород в стенке трубы преимущественно находится в обратимых и необратимых «ловушках». Количество «ловушек» находится в прямой пропорциональной зависимости от напряженно-деформированного состояния трубопровода, от степени пластической деформации стенки трубы. Решеточный водород (протонный газ) в этом случае играет второстепенную роль. Включения и примеси в трубной стали, структура деформации стенки грубы на микрои мезоуровне существенно увеличивают количество «ловушек» водорода. При этом сам водород оказывает определяющее влияние на свойства трубной стали, ее способность к деформации и генерации дефектов при различных давлениях транспортируемого по трубопроводу продукта. В этом случае требуется учет взаимообусловленности переноса водорода в стенке трубы в зависимости от безразмерного критерия jK 3 / упр и давления транспортируемого по трубопроводу газа (нефти).

В процессе катодной перезащиты подземных стальных трубопроводов на концентрацию адсорбированного водорода на КЗП плотность тока катодной защиты оказывает влияние в зависимости от состава почвенного электролита. По данным отечественных и зарубежных ученых коррозионное разрушение под напряжением (КРН) возникает преимущественно в тех случаях, когда pH почвенного электролита окружающего трубопровод грунта менее 5,5, т. е. в кислых грунтах, когда на КЗП трубопровода и в его стенке идет лавинообразное электровосстановление ионов водорода, с избытком присутствующих в грунте. Наоборот, Ф. Ф. Ажогин с сотр. [126] связывает ослабление наводороживания стали при катодной поляризации в кислых средах по мере уменьшения pH при значительных плотностях тока с изменением механизма десорбции водорода — переходом от каталитического к электрохимическому. Однако объяснить наблюдаемое увеличение времени до растрескивания и, следовательно, уменьшение концентрации адсорбированного водорода на КЗП при значительной плотности тока только изменением механизма десорбции водорода не представляется возможным. Действительно, экспериментальные результаты, приведенные в работах [350−352], показывают, что плотность катодного тока, при которой увеличивается время до растрескивания, зависит от концентрации NaSOj и с се ростом повышается. Следовательно, уменьшение концентрации адсорбированного водорода при значительной плотности тока связано также и с изменением концентрации ионов водорода в прикатодном слое. Изменение pH почвенного электролита в прикатодном слое при катодной поляризации в слабокислых грунтах (0,01 н. и ниже) может быть довольно значительным. Проведенные исследования показывают, что на стальных образцах, подвергаемых катодной поляризации в растворах NaSO<4, при некоторых плотностях тока образуется тонкая темная пленка, что свидетельствует об изменении химического состава прикатодного слоя в процессе катодной защиты и, прежде всего, о значительном увеличении pH.