Накатка зубчатых колес, звездочек и винтов

Технологический процесс с радиальной подачей (рис. 12.14, б) применяют для накатки зубчатых колес с модулем 5 мм и выше. Его осуществляют следующим образом: две пары валков, зубчатых и гладких, насажены на общий вал, причем зубчатые валки находятся выше гладких. Штампованную кольцевую заготовку зажимают гидравлическим устройством и располагают напротив гладких валков. Специальный секторный… Читать ещё >

Накатка зубчатых колес, звездочек и винтов (реферат, курсовая, диплом, контрольная)

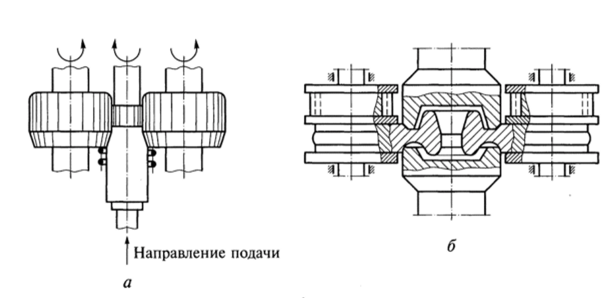

Зубчатые колеса накатывают по двум схемам — с осевой подачей заготовки или с радиальной подачей валков. Осевая подача заготовок производится для накатки колес с мелким модулем — до 4 мм. Рабочий инструмент в виде зубчатых колес с заборной конической частью (рис. 12.14, а) устанавливают на определенное межцентровое расстояние, а заготовки, надетые на стержень и зажатые гидравлическим устройством, подают через нагревательный индуктор в зону между вращающимися валками. Деформация в основном производится конической частью валков, а цилиндрической частью — калибровка. Скорость осевой подачи выбирают в пределах 2… 10 мм/с, она лимитируется индуктором (необходимо, чтобы заготовка за время прохождения индуктора успевала нагреваться до 1 200 °С).

Такой технологический процесс обеспечивает изготовление зубчатого венца с прямыми и косыми зубьями с точностью до 10 степени. Его применяют в тех случаях, когда прокатанные шестерни работают при сравнительно невысоких скоростях — профиль зубьев механической обработке не подвергают, только растачивают осевое отверстие и обрабатывают торцы. Производительность прокатного стана составляет 150 — 200 шестерен в час.

Технологический процесс с радиальной подачей (рис. 12.14, б) применяют для накатки зубчатых колес с модулем 5 мм и выше. Его осуществляют следующим образом: две пары валков, зубчатых и гладких, насажены на общий вал, причем зубчатые валки находятся выше гладких. Штампованную кольцевую заготовку зажимают гидравлическим устройством и располагают напротив гладких валков. Специальный секторный индуктор нагревает заготовку до 1 200 °С, затем валки сближают и производят обкатку обода. При этом получают точные размеры обода по диаметру и ширине. Затем валки разводят и заготовку в зажатом состоянии устанавливают против зубчатых валков. Валки сближают и накатывают зубья с припуском 0,5… 1,5 мм на сторону под механическую обработку. Производительность стана при накатке шестерен с модулем 7 мм и числом зубьев 28 составляет 25 — 30 шт./ч.

Рис. 12.14. Схемы накатки зубчатых колес: а — накатка с осевой подачей; б — накатка с радиальной подачей Звездочки накатывают аналогично предыдущему методу, только зубья звездочек прокатывают начисто, без припуска на механическую обработку.

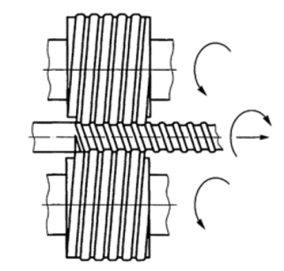

Винтовые резьбы накатывают на двухили трехвалковых станах. Валки имеют обратный профиль по сравнению с изделием и установлены под углом к оси заготовки, равным разности углов подъема винтового профиля на валке и на изделии (рис. 12.15). Резь;

Рис. 12.15. Схема накатки бы с шагом до 8 мм чаще накатывают резьбы в холодном состоянии, а с шагом более 8 мм — с нагревом до 1 200 °С. Производительность станка при холодной накатке составляет 25…30 м/ч, а при горячей — 45…50 м/ч.

Накатка шестерен, звездочек и крупных резьб имеет ряд преимуществ по сравнению с механической обработкой. В несколько раз сокращается трудоемкость изготовления зубчатого венца и винтовой резьбы, экономится значительное количество металла (15… 30%). Кроме того, прочность накатанных зубьев выше, чем фрезерованных, поскольку зубья приобретают более мелкозернистую структуру, при механической обработке волокна металла не перерезаются, а оказываются расположенными вдоль профиля. Усталостная прочность поверхностных слоев увеличивается на 15…20%, усталостная прочность на изгиб — на.

20…40%.