Термическая обработка отходов

Топки кипящего слоя по конструкционному типу можно отнести к слоевым, однако подготовка топлива к сжиганию предусматривает измельчение компонентов до определенных размеров частиц. Принцип кипящего слоя означает, что сжигаемые частицы должны постоянно находиться во взвешенном состоянии в потоке восходящего горячего воздуха и не выноситься за пределы зоны горения. В этом случае процесс горения… Читать ещё >

Термическая обработка отходов (реферат, курсовая, диплом, контрольная)

К основным видам термообработки относятся: сжигание, пиролиз и высокотемпературная агломерация. Сжигание и пиролиз представляют собой деструктивные методы, так как приводят к изменению структуры исходных веществ. Сжигание горючих видов отходов является наиболее экономически целесообразным с точки зрения соотношения затрат и получения выгоды от продажи тепловой или электрической энергии. Поэтому во многих развитых странах используют этот метод в основном для утилизации бытовых отходов. Что касается утилизации промышленных горючих отходов, то сжигание позволяет не только снизить выбросы в воздух (например, в нефтехимическом производстве применяется факельное сжигание), но также сократить количество сбрасываемых со сточными водами загрязняющих высокотоксичных органических веществ и тем самым уменьшить расходы на водоочистку. Однако в процессе термической обработки образуются новые химические соединения в разных агрегатных состояниях, которые при попадании в воздух наносят вред человеку и окружающей среде.[1]

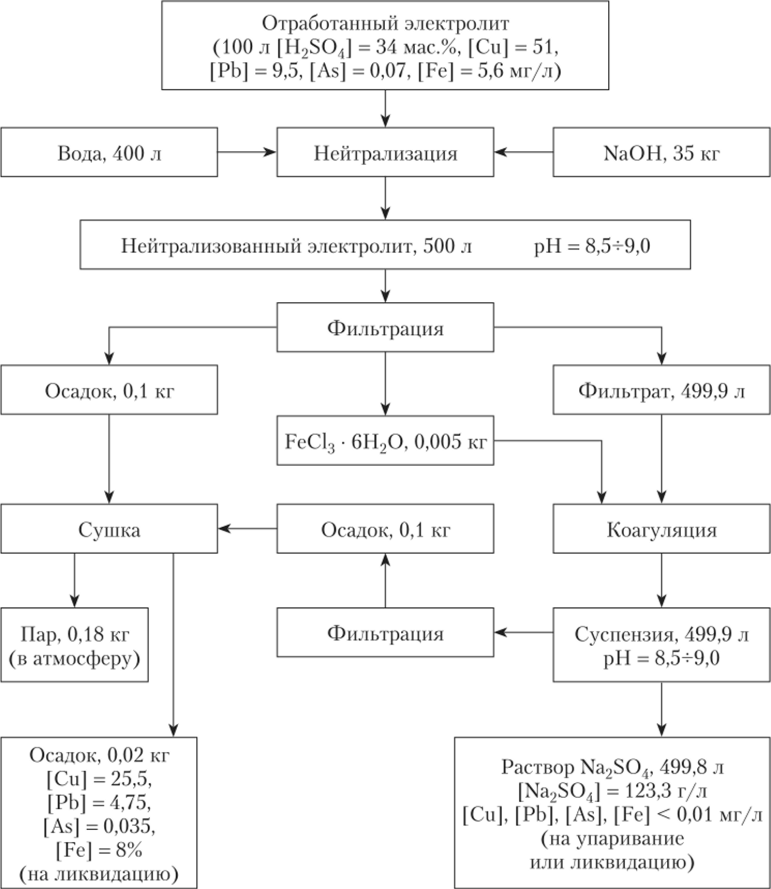

Рис. 4.11. Принципиальная схема обезвреживания электролита.

(по А. С. Гринину, В. Н. Новикову, 20021).

Особую опасность представляют стойкие органические хлорсодержащие экотоксиканты, такие как диоксины, полихлорированные дибензофураны и др. (см. параграф 2.1). Как правило, процесс сжигания сопровождается также образованием побочных неорганических продуктов: хлороводорода, оксидов металлов, оксидов серы. Для предотвращения образования токсичных выбросов необходимо точное соблюдение всех технологических параметров сжигания: температуры, влажности, степени дисперсности в случае твердых частиц, временных рамок, режимов перемешивания, соотношения концентраций воздуха и отходов.

Для очистки газовоздушных выбросов используются, как правило, комбинированные методы: для твердых взвешенных частиц (аэрозолей) — камерное осаждение, фильтрация, абсорбция; для газообразных веществ — адсорбция твердым носителем и абсорбция в объеме жидкости, каталитическое окисление (см. параграф 5.2).

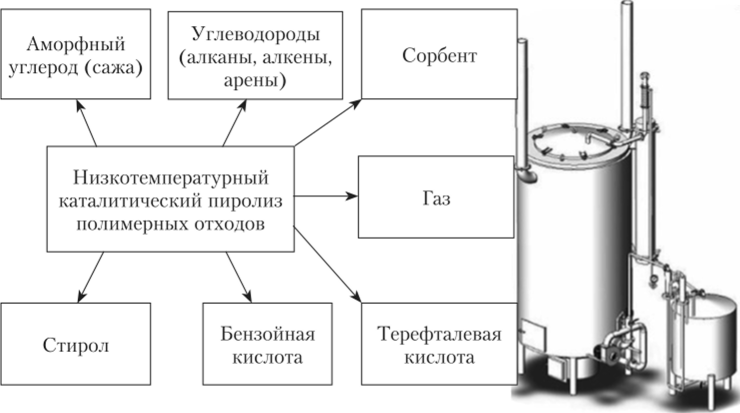

Пиролиз органических отходов. Пиролиз — это разложение органических веществ или биомассы (древесины, угля, нефтепродуктов, полимеров, резины) в бескислородном режиме при относительно невысоких температурах (50(Н800°С). В результате пиролиза молекулы органических веществ претерпевают химические превращения, при которых образуются новые вещества с более короткой углеводородной цепью, представляющие собой высокоокисленные углеводороды и твердый остаток в виде золы. Жидкие продукты пиролиза — смолы или масла — используются в качестве топлива, так как они имеют высокую энергетическую плотность и теплоту сгорания (QHP = 2(Н25 МДж/кг), или в качестве исходного сырья в химической промышленности (рис. 4.12).

Рис. 4.12. Пиролиз полимерных отходов.

Пиротопливо можно использовать в качестве заменителя котельного или дизельного топлива. Твердый остаток, образующийся в результате пиролиза, представляет собой смесь углеподобных веществ, гак называемый углеродистый остаток, выход которого составляет 30—35% по массе исходного сырья. Эта смесь может использоваться как активированный уголь — в металлургической и фармацевтической промышленности, в качестве топлива, а также в качестве сорбента в процессах водоочистки и водоподготовки.

В состав газообразных продуктов пиролиза входят газообразные углеводороды, в том числе метан. Выход газа составляет до 70% массы сухого сырья, а его состав зависит от исходного состава сырья и технологических параметров процесса, в первую очередь от температуры и временного режима (табл. 4.5). Этот газ обычно используется в самом процессе пиролиза для поддержания температуры процесса и сушки исходного сырья.

В результате процессов пиролиза получают ценные органические вещества, например полифенолы, другие ароматические соединения, всего более 100 компонентов. Иногда именно пиролиз является наиболее целесообразным способом переработки и утилизации промышленных отходов, например нефтяных шламов, полимерных отходов, автомобильных шин.

Технология пиролиза принципиально не отличается от технологии термической переработки, за исключением используемых концентраций воздуха, поэтому в результате пиролиза образуются аналогичные выбросы токсичных газообразных веществ. Очистка отходящих газов также требует использования дорогостоящего очистного оборудования, что значительно повышает затраты на использование пиролизных установок.

Таблица 4.5

Технологические характеристики процессов пиролиза1

Характеристики. | Быстрый пиролиз при температурах. | Медленный пиролиз. | |

низких. | ВЫСОКИХ. | ||

Время процесса. | 1с. | 1 с. | 5—30 мин. |

Размер сырья. | Малый. | Малый. | Средний. |

Влажность сырья. | Очень низкая. | Очень низкая. | Низкая. |

Температура, °С. | 450−600. | 650−900. | 500−700. |

Давление, кПа. | 10−100. | ||

Газ: | |||

выход, мас.% сухого сырья. | До 30. | До 70. | До 40. |

теплота сгорания, МДж/нм3 | 10−20. | 10−20. | 5−10. |

Жидкость: | |||

выход, мас.% сухого сырья2 | До 80. | До 20. | До 30. |

теплота сгорания, МДж/кг. | |||

- 1 URL: http://www.sciteclibrary.ru/texsts/rus/analit/an001.htm (дата обращения: 27.03.2014).

- 2 Количество жидкости с учетом воды реакции и влаги сырья.

Характеристики. | Быстрый пиролиз при температурах. | Медленный пиролиз. | |

низких. | высоких. | ||

Твердое вещество: | |||

выход, мас.% сухого сырья. | До 15. | До 20. | 20−30. |

теплота сгорания, МДж/кг. | |||

Существует множество технологий термообработки, позволяющих обезвреживать токсичные отходы. Их можно подразделить на высокотемпературные и низкотемпературные процессы. Рабочие параметры некоторых технологий термообработки приведены в табл. 4.6.

Таблица 4.6

Рабочие параметры технологий термической обработки отходов.

Тип печи. | Диапазон температур, °С. | Диапазон времени обработки (жидкости и газы: секунды, минуты; твердые материалы: часы). |

Вращающаяся. | 816−1650. | Минуты. |

Для обжига клинкера. | 15 с. | |

С подачей жидких отходов. | 980−1650. | 0,1−2 с. |

Судовая. | 980−1650. | 0,1−2 с. |

С псевдоожиженным слоем. | 760−980. | От секунд до часов. |

Многотоиочная. | 760−980. | 0,25−1,5 ч. |

Реактор с расплавом солей. | 816−980. | 0,75 с. |

С окислением влажным воздухом. | 150−260. | 10—30 мин. |

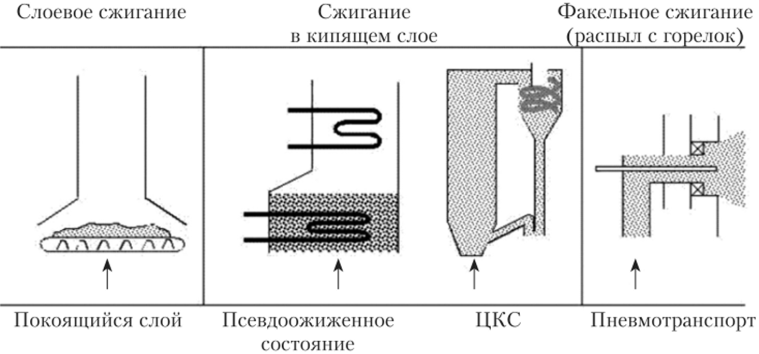

Кроме того, традиционно классификация топочных устройств для сжигания отходов учитывает аэродинамические условия сжигания, так как именно способ подачи окислителя в зону реакции определяет удельную теплопроизводительность и экономичность топочного процесса[2].

Согласно принятой классификации различают следующие виды топок:

- • слоевые — для сжигания твердого неизмельченного топлива, например твердых бытовых отходов (ТБО);

- • камерные — для сжигания газообразных и жидких отходов или твердых отходов в мелкодисперсном состоянии;

- • барботажные (горелки) и турбобарботажные — для сжигания жидких отходов;

- • факельно-слоевые — для обеспечения комбинированного способа сжигания.

Основными параметрами, определяющими тип топочного устройства, являются размеры частиц сжигаемого топлива и скорость подачи горячего воздуха. Их можно условно подразделить на три типа (рис. 4.13):

- • размеры и масса частиц таковы, что слабый поток движущегося воздуха не может поднять частицы — характерен для слоевых топок;

- • размеры и масса частиц достаточно малы для того, чтобы захватываться и переноситься быстрым потоком воздуха в режиме пневмотранспорта — осуществляется в камерных топках;

- • размеры и масса частиц и скорость потока воздуха обеспечивают состояние динамического равновесия, когда при прохождении через слой воздух приподнимает и «раздвигает» частицы, т. е. увеличивает толщину слоя и снижает его плотность, но не выносит частицу за пределы слоя — создается в топках кипящего слоя.

Рис. 4.13. Типы топочных устройств,

определяемые размерами частиц топлива и скоростью подачи воздуха (ЦКС — циркулирующий кипящий слой) Конструкции перечисленных типов топочных устройств будут подробно рассмотрены ниже.

Высокотемпературные процессы. Все высокотемпературные процессы (от 900 до 1600°С) проводятся в топках (печах) следующих конструкционных типов:

- • барабанных или вращающихся печах;

- • комбинированных печах с подачей твердых, жидких и газообразных отходов;

- • слоевых топках.

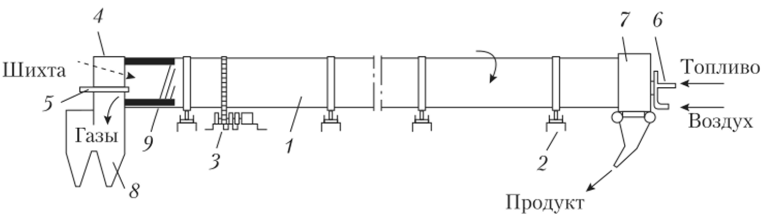

Барабанные, или вращающиеся, печи (рис. 4.14) используются для термической обработки твердых и пастообразных отходов с влажностью от 30 до 50%. Кроме того, барабанные печи используются для различных операций, связанных с высушиванием и обжигом, например для сушки песка, обжига клинкера, производства катализатора (см. подпараграф 4.3.3).

Рис. 4.14. Схема вращающейся (барабанной) печи:

- 1 — металлический корпус; 2 — опорные ролики;

- 3 — редуктор и зубчатая передача; 4 — головка печи;

- 5 — устройство для подачи шихты; 6, 7 — горелка (форсунка) для сжигания топлива, помещенная в горячую головку;

- 8 — устройство для очистки газов от пыли;

- 9 — теплообменные устройства

Основным узлом печи является горизонтальный цилиндрический корпус, покрытый изнутри огнеупорной футеровкой. Барабан наклонен под небольшим углом в сторону выгрузки шлама. Вращение барабана обеспечивает хорошее перемешивание и равномерное распределение тепла. Загрузка шлама проводится от холодного конца печи с помощью дозаторов. С противоположной стороны в печь подаются топливо и воздух; в результате сгорания получаются горячие газы, поток которых направлен навстречу движущемуся материалу. В качестве топлива могут также использоваться горючие жидкие отходы, например растворители, подаваемые через форсунку. Температура в печи достигает 900 °C. По мере продвижения по цилиндру материал подсушивается, частично газифицируется и перемещается в зону горения, при этом органическая часть шлама полностью выгорает. Несгоревшие твердые примеси, уловленные в процессе газоочистки скрубберами или электрофильтрами, возвращаются обратно в печь или камеру дожигания.

Комбинированные печи с подачей твердых, жидких и газообразных отходов — относительно новые техническе разработки. Такая печь представляет собой стальной цилиндр с огнеупорной оболочкой, заключенный в кожух, оснащенный трубопроводами для подачи сжигаемых отходов и воздуха[3]. Камера подачи воздуха выполнена в виде перфорированной трубы между стенкой корпуса печи и кожухом. Перфорированная поверхность переходит в более короткую гофрированную, при этом соотношение длин гофрированной поверхности к перфорированной не менее 0,2. Температура в камере сгорания 1500—1600°С. Технологическими особенностями данной печи являются определенное расположение трубопроводов для подачи сжигаемых отходов и воздуха; использование радиальных пластин, равномерно расположенных по кругу, обеспечивающих равномерное распределение тепла и топлива, а также дробление любых жидких отходов для полного сгорания без применения дополнительных форсунок. Так, конструкция печи предусматривает наличие специального трубопровода для дополнительной подачи воздуха, который соединен с камерой подачи воздуха через конусообразный клапан с регулируемым зазором. Это обеспечивает регулируемую подачу воздуха автономно на каждый ввод, что необходимо для полного сгорания каждого вида обезвреживаемых отходов. В результате такая конструкция печи имеет повышенную эффективность сжигания любых видов отходов, а также продлевает срок эксплуатации.

Слоевые топки. Тонки такого типа чаще всего используются для сжигания твердых отходов, например бытовых. В этом случае отходы сами являются топливом и могут использоваться для получения энергии. Слоевые печи можно классифицировать по следующим признакам: режимам подачи; видам тепловой подготовки и способу воспламенения отходов; способу подвода топлива; способу удаления шлака. Загрузка отходов может осуществляться периодически или непрерывно. Воспламенение или поджиг отходов могут проводиться на разных уровнях — в верхнем слое, нижнем слое или смешанным способом. При сжигании отходов используются разные направления потоков для ускорения массобмена — противоток, прямоток, перекрестный ток или смешанные потоки.

Полный процесс сгорания можно подразделить на три стадии: подготовка отходов к горению, собственно горение, выжигание углеродистого остатка. В зоне горения происходят как окислительные (окисление кислородом воздуха до оксидов углерода, серы, азота и др.), так и восстановительные (восстановление углерода и других веществ) процессы.

Во время термической подготовки отходов происходит их нагревание, высушивание и выделение летучих веществ, образовавшихся при достаточно низких температурах. В зоне окисления выделяется основное количество теплоты (экзотермическая реакция) и наблюдается максимальная концентрация оксида углерода. В восстановительной зоне, наоборот, происходит эндотермическое восстановление оксида углерода. На последней стадии восстановленный углерод (обеззоленный кокс) выгорает и снова образуется оксид углерода.

Для обеспечения передвижения горящего слоя и увеличения скорости процесса используются механические ступенчатые колосниковые решетки или цепные решета, при этом отходы перемещаются за счет движения ступеней наклонной решетки по принципу эскалатора.

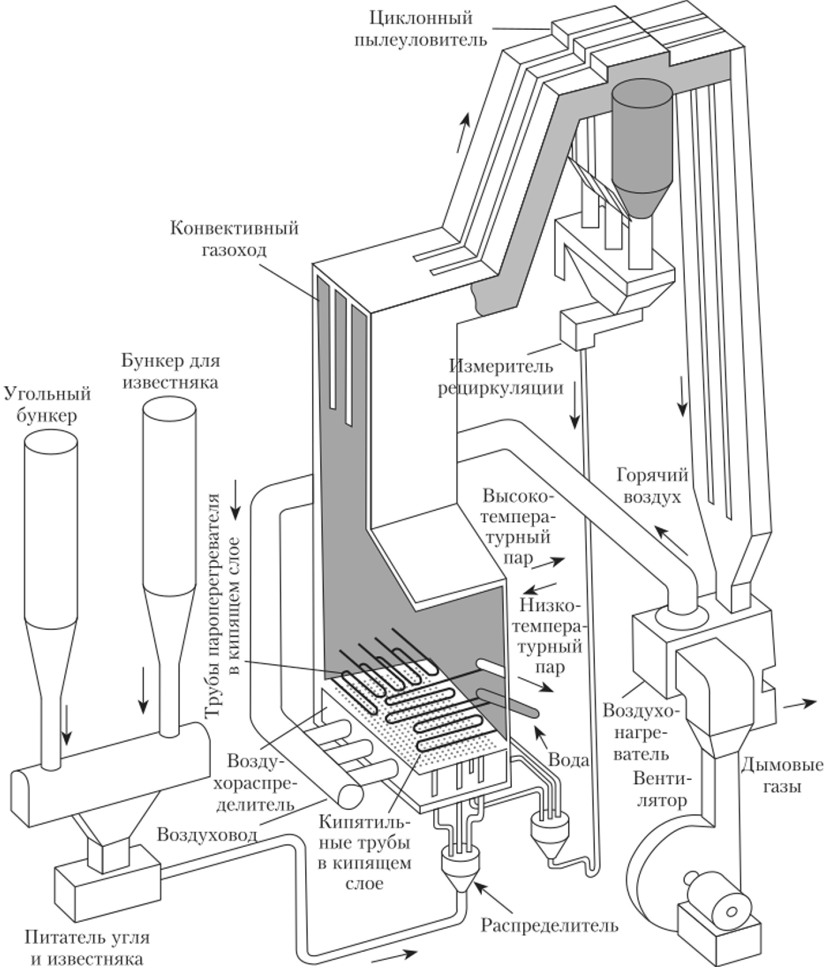

Низкотемпературные процессы. Процессы, протекающие при достаточно низких температурах (70(Н900°С), осуществляются в топочных устройствах, которые можно условно разделить на следующие типы: печи с псевдоожиженным (кипящим) слоем (рис. 4.15); многотопочные печи; реакторы с расплавом солей и топки с окислением влажным воздухом.

Топки кипящего слоя по конструкционному типу можно отнести к слоевым, однако подготовка топлива к сжиганию предусматривает измельчение компонентов до определенных размеров частиц. Принцип кипящего слоя означает, что сжигаемые частицы должны постоянно находиться во взвешенном состоянии в потоке восходящего горячего воздуха и не выноситься за пределы зоны горения. В этом случае процесс горения протекает очень быстро, при достаточно низких температурах (80(Н 900°С), а габаритные размеры топки значительно меньше размеров обычных слоевых топок. Для обеспечения равномерного перемешивания в кипящем слое используются воздухораспределительные колосниковые решетки и вентиляторы высокой мощности. Основная проблема заключается в том, что твердые частицы должны иметь приблизительно одинаковые размеры и массы, чтобы обеспечивался однородный состав смеси. В противном случае часть частиц (до 20—30%) будет выноситься с потоком воздуха, а часть — осаждаться на решетки и сопла, что приводит к зашлаковыванию межсоплового пространства и сопел колосниковых решеток. Кроме того, из-за высокой скорости движения частиц для таких топок характерен высокий абразивный износ теплопередающих поверхностей.

Рис. 4.15. Горение в псевдоожиженном слое К достоинствам печи относится возможность эффективного подавления образования оксидов азота в данном температурном режиме, являющихся одним из наиболее токсичных компонентов выбросов. Для регулировки температуры слоя и для предотвращения образования шлака за счет спекания частиц в зону горения можно подавать горячий пар. Кроме того, в зону горения вводят инертные карбонаты — доломит, известняк и др., которые связывают до 90% оксидов серы, образующихся во время горения, а в качестве дополнительного топлива используют уголь, торф, древесные и другие горючие отходы.

К разновидностям камерных топок с псевдоожиженным слоем относятся: печи с циркулирующим кипящим слоем (ЦКС), камерные, или факельные топки; вихревые, или циклонные топки.

Технология циркулирующего кипящего слоя используется в основном за рубежом и представляет собой промежуточную стадию между технологиями обычного кипящего слоя и камерного сжигания и обеспечивается конструкцией топки. Основной объем топливных частиц находится во взвешенном состоянии, но скорость потока воздуха более высокая, что приводит к циркуляции частиц по всей высоте топки. При этом часть топлива выносится из зоны сгорания и попадает в горячий циклон, из которого возвращается обратно в зону горения. Образование оксидов азота также подавляется за счет добавления карбонатов, поэтому не требуется специального улавливания. Влияние эрозии меньше, чем в обычной топке кипящего слоя, но расход энергии на более интенсивный поддув больше.

В камерных факельных топках можно сжигать жидкие горючие и газообразные отходы, а также твердые горючие отходы в пылевидной форме (угольная и древесная пыль и др.). Чаще всего факельные печи используются для сжигания отходов нефтепереработки (прямое факельное сжигание), а также для обезвреживания аварийных выбросов, их можно применять для обезвреживания сточных вод, содержащих нефтепродукты. Такие топки могут быть однои многокамерными для выравнивания давления в соседних камерах. Большую часть объема топочной камеры занимает сам факел. Твердое топливо предварительно очищают, измельчают в случае необходимости до пылеобразного состояния и высушивают. Для сжигания газообразного топлива не требуется специальной подготовки, а жидкие горючие отходы распыляются форсунками.

Вихревая, или циклонная, топка также представляет собой разновидность камерной топки, в которой осуществляется спиральное движение частиц топлива и шлака и их сгорание при температурах 850-И650°С, поэтому данный вид топок может быть отнесен к высокотемпературным устройствам. Печи выпускаются промышленностью в двух вариантах организации горения — вертикальном и горизонтальном. В горизонтальных конструкциях канал вентилятора устанавливается под углом (тангенциально) к цилиндрической камере печи, что способствует образованию вихревого потока, одновременно с противоположного торца камеры противотоком подаются сжигаемые отходы в пылеобразной форме. В вертикальном варианте, как правило, сжигаются жидкие или полужидкие отходы, которые подаются в диспергированном виде через горелку в нижнюю часть объема горения, при этом в качестве дополнительного топлива используется природный газ, смешанный с воздухом. Горение происходит в верхней части объема. Наиболее эффективно циклонные топки используются для обезвреживания жидких горючих отходов, кроме того, они используются для сжигания твердых пылевидных отходов. Вихревая структура потока обеспечивает высокую интенсивность сгорания топлива при минимальных концентрациях воздуха, что делает технологию высокоэкономичной. В вихревых печах можно сжигать твердые отходы, содержащие частицы разных размеров, в том числе крупные — размером 5—10 мм и даже до 100 мм, при этом скорость струи подаваемого воздуха может достигать 30—150 м/с. Циклонные камерные печи относятся к числу наиболее совершенных для сжигания жидких отходов.

Печи с псевдоожиженным слоем и реакторы с расплавом солей являются наиболее распространенными топочными низкотемпературными устройствами, используемыми для термической обработки отходов в измельченном твердом состоянии. Рассмотрим принцип работы этих устройств.

Реакторы с расплавом солей являются установками для беспламенного сжигания твердых органических отходов в расплаве солей и щелочей, осуществляемого при температуре 400—900°С. Усовершенствованной разновидностью этого метода является запатентованная технология (патент RU 2 160 300) которая предусматривает подачу в реактор измельченных твердых органических отходов в расплав с инертным газом и одновременную регенерацию расплава кислородсодержащим газом. Твердые органические отходы предварительно обрабатывают раствором щелочи для увеличения смачиваемости поверхности частиц отходов расплавом. Подачу твердых органических отходов и газов осуществляют ниже поверхности расплава, температуру расплава в процессе переработки отходов постепенно повышают. Установка для переработки твердых органических отходов в расплаве включает деструктор, дожигательную камеру, блок очистки от кислых газов и твердых частиц.

- [1] Гринин А. С., Новиков В. II. Указ. соч.

- [2] Печь для сжигания жидких, газообразных и твердых отходов: пат. 2 198 348 РоссийскаяФедерация № 2 000 121 110/03; заявл. 04.08.2000; опубл. 10.02.2003 [Электронный ресурс] //Библиотека патентов. URL: http://www.freepatent.ru/patents/2 198 348 (дата обращения:20.02.2014).

- [3] URL: http://msd.com.ua/pererabotka-promyshlennyx-otxodov/poligony-dlya-zaxoroneniya-otxodov-2 (дата обращения: 27.03.2014).