Классификация и основные конструкции паровых турбин

Поскольку в реактивных турбинах осевые усилия намного больше, чем в активных, то для их восприятия в реактивных турбинах применяется специальное устройство — разгрузочный поршень (см. рис. 8.11). Такой поршень, находящийся под давлением пара регулирующей (обычно активной) ступени турбины, выполняют с большим диаметром, чем расположенную за регулирующей ступенью нерегулируемую реактивную ступень… Читать ещё >

Классификация и основные конструкции паровых турбин (реферат, курсовая, диплом, контрольная)

По назначению турбины делятся на чисто конденсационные, с противодавлением (отработавший пар используют для каких-либо производственных или бытовых целей; если отработавший пар используют в других турбинах, то такую противодавленческую турбину называют предвключенной), конденсационные с отбором пара, с отбором и противодавлением мятого пара (турбина использует, кроме свежего пара, отработавший на производстве пар, который подводится в одну из промежуточных ступеней турбины) и др.

Каждая турбина обозначается шифром, состоящим из трех частей: первая из них — буквенная, остальные цифровые. Буквенная часть шифра характеризует тип турбины, а именно: К — конденсационная без регулируемых отборов; Т — с теплофикационным регулируемым отбором пара (р = 0,7−2,5 бар); П — с производственным регулируемым отбором пара (р > 3 бар); Р — с противодавлением.

Вторая (цифровая) часть шифра дает номинальную мощность турбины (тыс. кВт). Третья часть шифра обозначает давление свежего пара.

У турбин типов П и Р третья часть шифра представляет собой дробь, числитель которой указывает давление свежего пара, а знаменатель — давление отборного или противодавленческого пара.

Так, например, турбина мощностью 50 000 кВт с начальным давлением 127,5 бар (130 ат) конденсационная обозначается К-50−130. Та же турбина, но с двумя регулируемыми отборами пара — производственным давлением ~ 7 бар и теплофикационным — обозначается ПТ-50−130/7 и т. д.

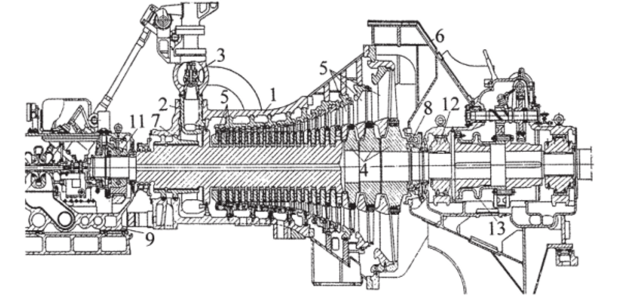

Для иллюстрации конструктивных схем паровых турбин на рис. 8.10- 8.14 приведены общие виды некоторых турбин, используемых на электрических станциях В качестве характерной конструкции паровой турбины на рис. 8.10 приведен продольный разрез конденсационной турбины мощностью 50 тыс. кВт, п = 3000 об/мин, изготовленной Л М3.

Рис. 8.10. Продольный разрез турбины 50 тыс. кВт.

Пар с начальными параметрами 9,0 МПа и 535 °C подводится по паровпускной трубе к расположенной на корпусе турбины паровой коробке 2, в которой размещены регулирующие клапаны 3. Из клапанной коробки пар через одновенечную регулирующую ступень подводится к проточной части турбины, состоящей из 21 ступени. Первые 18 ступеней имеют рабочие диски (колеса), выполненные за одно целое с валом турбины. Последующие три ступени 4 имеют диски, посаженные с натягом на вал. На ободах каждого диска укреплены рабочие лопатки.

Сопловые решетки первой регулирующей ступени укреплены в паровой коробке, приваренной к корпусу турбины 7. Диски остальных ступеней разделены неподвижными промежуточными диафрагмами 5.

В каждой диафрагме размещены неподвижные сопловые решетки. Часть корпуса 7, охватывающая первые 14 ступеней высокого давления, выполнена в виде стальной отливки. Остальные ступени размещены в сварной части корпуса. Выхлопной патрубок турбины 6 сварен из листовой стали. В корпусе турбины предусмотрено пять патрубков для отбора пара из промежуточных ступеней турбины. Эти нерегулируемые отборы предназначены для подогрева питательной воды.

Вал ротора турбины опирается на два подшипника. Передний подшипник 11 имеет несколько более сложную конструкцию, чем задний 12, так как он, помимо веса ротора, воспринимает также осевые усилия, возникающие при протекании пара через лопатки ротора. Конструкция переднего подшипника дает возможность фиксировать осевое положение ротора по отношению к корпусу турбины. Такой подшипник носит название опорно-упорного.

Там, где вал турбины проходит через ее корпус, расположены два концевых уплотнения 7 и 8. Переднее концевое уплотнение 7, работающее в области избыточных давлений пара, служит для предотвращения утечки пара из корпуса турбины в окружающую среду. Заднее концевое уплотнение 8, работающее в области вакуума, защищает выходную часть турбины от присоса воздуха из окружающей среды, при котором ухудшается экономичность работы турбины и снижается развиваемая ею мощность.

В местах, где вал проходит через расположенные между рабочими дисками перегородки-диафрагмы, установлены промежуточные уплотнения, препятствующие протечкам пара из одной ступени в другую в обход сопловых решеток. Диски рабочих колес имеют разгрузочные отверстия для выравнивания давления по обе стороны диска.

На переднем конце вала турбины распложен предельный скоростной регулятор, который служит для предотвращения повышения частоты вращения вала турбины более чем на 10−12% сверх номинальной. Масляный насос предназначен для подачи масла в систему смазки подшипников турбоагрегата, управления и привода механизма системы автоматического регулирования турбины. Масляный насос и опорно-упорный подшипник опираются на станину 9.

На противоположном конце вала размещена муфта 13, служащая для передачи крутящего момента валу генератора. Рядом с муфтой установлено валоповоротнос устройство, состоящее из электродвигателя и червячно-зубчатой передачи. Валоповоротное устройство служит для медленного вращения вала неработающей турбины в период пуска и останова агрегата для обеспечения равномерного прогрева или остывания ротора турбины и равномерности распределения возникающих при этом термических деформаций. С передним концом вала связан указатель числа оборотов — тахометр, служащий для определения частоты вращения.

Корпус турбины, а также корпуса подшипников имеют горизонтальный разъем на уровне вала турбины в форме фланцевого соединения. Это дает возможность разборки и сборки турбины путем съема верхней части ее корпуса.

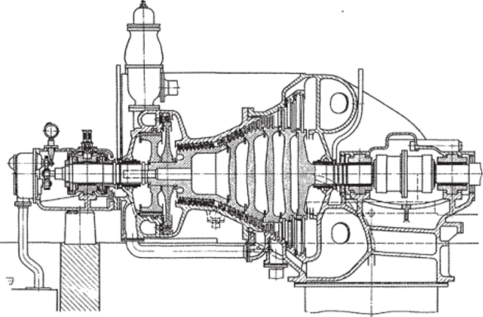

На рис. 8.11 показан продольный разрез реактивной турбины. Ротор таких турбин обычно выполнен в виде сварного барабана, а корпус не имеет диафрагм. Выполнение ротора реактивных турбин в виде барабана, а не отдельных дисков объясняется стремлением к уменьшению осевых усилий, стремящихся сдвинуть ротор в сторону движения потока пара. Эти усилия особенно велики в турбинах реактивного типа, так как давление пара по обе стороны рабочих лопаток различно. Если бы на ступенях реактивных турбин рабочие лопатки закреплялись на дисках, то эта разность давлений, действуя на всю площадь дисков, могла бы создать осевое усилие весьма большой величины. Даже при использовании в реактивных турбинах барабанных роторов осевые усилия получаются значительно большими, чем в турбинах с активными ступенями.

Рис. 8.11. Продольный разрез реактивной турбины 20 тыс. кВт.

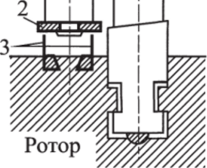

При барабанных роторах рабочие лопатки крепятся непосредственно на наружной поверхности барабанов, и потому нет необходимости в применении для размещения сопловых решеток каких-либо специальных перегородок-диафрагм. Лопатки сопловых решеток в этом случае могут крепиться непосредственно в корпусе турбины, как это более детально показано на рис. 8.12.

Для предотвращения протекания пара внутри ступеней в обход сопловых и рабочих решеток лопатки реактивных ступеней снабжены внутренними уплотнениями, выполненными в виде гребенок и закрепленных в роторе (для сопловых) и корпусе (для рабочих лопаток).

Поскольку в реактивных турбинах осевые усилия намного больше, чем в активных, то для их восприятия в реактивных турбинах применяется специальное устройство — разгрузочный поршень (см. рис. 8.11). Такой поршень, находящийся под давлением пара регулирующей (обычно активной) ступени турбины, выполняют с большим диаметром, чем расположенную за регулирующей ступенью нерегулируемую реактивную ступень. Поэтому давление пара в камере регулирующего колеса, действующее на площадь, определяемую разностью этих диаметров, создает силу, направленную в сторону, противоположную осевому усилию, возникающему при работе турбины. Разность диаметров поршня и турбины рассчитывается таким образом, чтобы уравновесить осевые усилия, действующие вдоль ротора турбины.

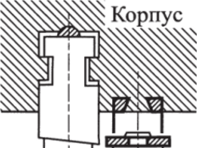

Рис. 8.12. Крепление реактивных лопаток в корпусе и роторе турбины:

1 — неподвижные лопатки; 2 — бандаж; 3 — гребешки уплотнения В остальном отдельные элементы конструкции реактивной турбины тождественны конструкции активных турбин.

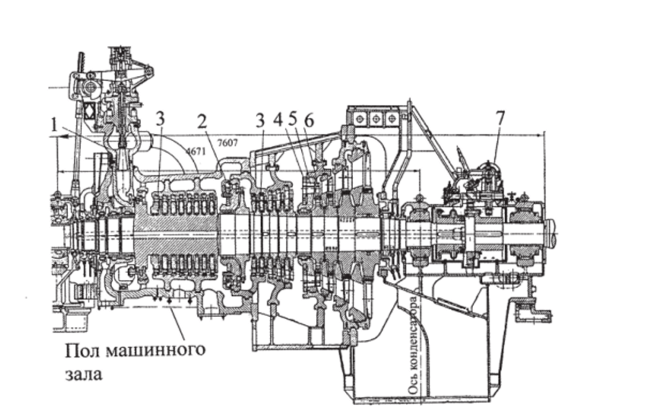

На рис. 8.13 дан продольный разрез турбины ЛМЗ типа ПТ-25−90/10 мощностью 25 000 кВт на начальные параметры пара 88 бар и 500 °C с двумя регулируемыми отборами: при 10^ бар с расходом 20 кг/с и при 1,2−2,4 бар — 15 кг/с и тремя нерегулируемыми отборами для регенеративного подогрева питательной воды.

Рис. 8.13. Турбина ПТ-25−90/10 с двумя регулируемыми отборами пара при 10 и 1,2 бар: / - паровая коробка; 2 — диафрагма с разгруженным реактивным кольцом; 3 - сварные диафрагмы; 4 — поворотное кольцо;

5 — двухъярусные направляющие лопатки; 6 — двухъярусные рабочие лопатки; 7- валоповоротное устройство ЧВД состоит из двухвенечной регулировочной ступени и восьми ступеней давления. Диски этих ступеней изготовлены заодно с валом. ЧСД состоит из одновенечной регулировочной ступени и пяти ступеней давления. ЧНД состоит из регулировочной ступени и трех ступеней давления. Диски ступеней ЧСД и ЧНД — насадные.

Пар подается в турбину через четыре регулирующих клапана. Регулирование пропуска пара после регулируемых отборов осуществлено с помощью поворотных диафрагм, что позволило выполнить турбину в одном корпусе. Минимальный пропуск пара ЧНД составляет 2,2 кг/с при давлении в отборе 1,2 бар.

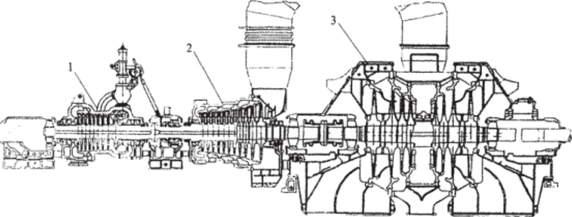

На рис. 8.14 приведен продольный разрез трехкорпусной турбины типа К-200−130 мощностью 200 000 кВт на 3000 об/мин, построенной ЛМЗ (Ленинградским металлическим заводом), с начальными параметрами пара р0=127,5 бар, /0 = 565 °C и давлением в конденсаторе рк = 0,034 бар. Турбина работает в блоке с котельным агрегатом производительностью 640 т/ч пара.

Свежий пар поступает через два клапана автоматического затвора, а от них по четырем трубам к четырем регулирующим клапанам, расположенным на корпусе ЧВД. Корпус ЧВД частично литой и частично сварной конструкции. Проточная часть состоит из регулирующей ступени и 11 ступеней давления, диафрагмы которых установлены в трех обоймах. Ротор ЧВД цельнокованый.

Рис. 8.14. Продольный разрез турбины К-200−130, 200 тыс. кВт; п = 3000 об/мин, 127,5 бар, 565°С: / - первый корпус;

2 — второй корпус; 3 — третий корпус При выходе из ЧВД пар с параметрами р = 24,5 бар и t = 340 °C направляется в промежуточный пароперегреватель котла. Перегретый пар с давлением 20,5 бар и температурой 565 °C через два защитных клапана по четырем трубам поступает к регулирующим клапанам, установленным на корпусе ЧСД. Защитные клапаны переключают пар в конденсатор в случае полного сброса нагрузки. Они работают так же, как и автоматические стопорные клапаны свежего пара.

В ЧСД размещаются 11 ступеней давления. Диафрагмы первых трех ступеней установлены в выточках корпуса. Последние четыре диска насажены в горячем состоянии.

Пар с параметрами р— 1,56 бар и t = 235 °C подводится по перепускным трубам из ЧСД к ЧНД и разветвляется на два потока.

В каждом потоке расположено по четыре симметричные ступени. Предпоследняя ступень — двухъярусная. Отработавший пар из выхлопных патрубков турбины направляется в два приваренных к ним конденсатора.

Лопатка двухъярусной ступени разделена по высоте на две части. Через нижнюю часть проходит большее количество пара (обычно около 60−70%), которое далее поступает в сопла последней ступени.

Профиль верхней части двухъярусной лопатки рассчитывается так, что пар, поступающий сюда, расширяется до конечного давления за турбиной, не проходя последних лопаток. Таким образом, последняя ступень должна пропустить не все количество пара, проходящего через ЧНД.

Корпус ЧНД состоит из трех разъемных частей: средняя часть литая из чугуна, а выхлопные части сварные. Ротор ЧНД лежит на двух опорных подшипниках, а роторы ЧВД и ЧСД, соединенные жесткой муфтой, — на трех, причем, средний подшипник — комбинированный: опорно-упорный. Подвод пара в ЧВД и ЧСД производится со стороны среднего подшипника. Такое расположение позволило уменьшить длину трубы на 1,5 м и разгрузить упорный подшипник. Роторы ЧСД и ЧНД, а также роторы ЧНД и генератора соединены полугибкими (упругими) муфтами. На корпусе подшипника между ЧНД и генератором расположено валоповоротное устройство для медленного вращения роторов, обеспечивающего равномерный прогрев их перед пуском или равномерное остывание после останова турбины.