Особенности сварки и ремонта автомобильных деталей из алюминия и его сплавов

Установку включают за 2…3 мин до начала сварки, в течение которых прогреваются лампы. На щитке приборов устанавливают принятую силу сварочного тока, а баллонным редуктором регулируют расход аргона. Для удаления остатков воздуха шланг горелки продувают газом в течение 3…4 с. Возбуждение дуги и разогрев торца вольфрамового электрода осуществляют на графитовой пластине, которую размещают рядом… Читать ещё >

Особенности сварки и ремонта автомобильных деталей из алюминия и его сплавов (реферат, курсовая, диплом, контрольная)

Наиболее высокое качество сварных соединений получают при дуговой сварке с использованием неплавящегося вольфрамового электрода марки ВА-1А. Диаметр электрода выбирают в соответствии с силой сварочного тока (для автомобильных деталей применяют электроды диаметром I …5 мм) и толщиной свариваемых деталей.

До недавнего времени использовалась лишь ручная разновидность этого способа сварки. В настоящее время в авторемонтном производстве успешно внедряется полуавтоматическая сварка алюминиевых сплавов, при осуществлении которой в несколько раз повышается производительность процесса. Для ручной дуговой сварки в аргоне отечественная промышленность выпускает установки мод. УД Г-501.

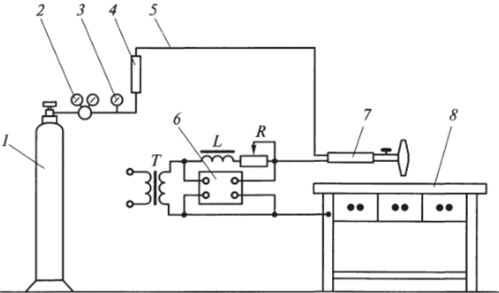

Возможна также организация поста аргонодуговой сварки без применения промышленной установки. Схема такого поста приведена на рис. 11.11. От баллона / с аргоном газ подается через редуктор 2, манометр 3, ротаметр 4 и гибкий шланг 5 в сварочную горелку 7. В качестве источника питания используется сварочный трансформатор Т, оснащенный осциллятором 6, балласт;

Рис. 11.11. Схема поста ручной дуговой сварки в аргоне, выполняемой на переменном токе:

/ — баллон с аргоном; 2 — редуктор; 3 — манометр; 4 — ротаметр; 5 — шланг для подачи аргона; 6— осциллятор; 7— сварочная горелка; 8— стол сварщика; L — дроссель; R — балластный реостат; Т — сварочный трансформатор ным реостатом R и дросселем L. Сварочные работы выполняют на столе 8.

В качестве присадочных материалов применяют сплавы алюминия марок АМц и АМг или ковочные алюминиевые сплавы.

Дуговой сварке присущ ряд особенностей, без учета которых невозможно получить высококачественные сварные соединения. Они состоят в следующем.

Установку включают за 2…3 мин до начала сварки, в течение которых прогреваются лампы. На щитке приборов устанавливают принятую силу сварочного тока, а баллонным редуктором регулируют расход аргона. Для удаления остатков воздуха шланг горелки продувают газом в течение 3…4 с. Возбуждение дуги и разогрев торца вольфрамового электрода осуществляют на графитовой пластине, которую размещают рядом с местом выполнения сварочных работ. О готовности электрода к сварке свидетельствует образование на его торце раскаленного шарика. На протяжении всей сварки (пока горит дуга) торец электрода должен находиться в таком состоянии.

Быстрым движением руки горелку переводят к месту сварки и возобновляют горение дуги, не прикасаясь раскаленным электродом к металлу, так как их соприкосновение приводит к загрязнению вольфрама, нарушению устойчивости дуги и появлению горячих трещин. В случае их случайного соприкосновения сварку следует прекратить, а торец электрода очистить от прилипших к нему частиц алюминиевого сплава. Для очистки загрязненного электрода возбуждают дугу на графитовой пластине и выдерживают ее в течение 8… 10 с, пока не испарятся посторонние включения и на торце электрода не появится чистый раскаленный шарик.

При сварке трещины после перевода горелки к ее началу необходима небольшая выдержка, пока у сварочной ванны не образуется чистая поверхность. Если же вокруг трещины откладывается копоть, то нужно увеличить расход аргона. Следует помнить о том, что качество газовой защиты сварочной ванны при дуговой сварке в аргоне играет весьма важную роль. Небольшая скорость истечения газа не обеспечивает защиты зоны сварки от воздействия кислорода и азота воздуха, что приводит к загрязнению металла шва оксидами. При высокой скорости истечения защитного газа возможно образование завихрений, которые способствуют более быстрому сгоранию вольфрамового электрода и нарушению стабильности процесса.

Особое внимание необходимо уделять расположению горелки и присадочной проволоки по отношению друг к другу и к свариваемым деталям. В большинстве случаев угол между осью вольфрамового электрода и присадочной проволокой при сварке алюминиевых сплавов составляет 80…90°, между осью вольфрамового электрода и осью шва — 60…70°, а между присадочным прутком и поверхностью детали — 20…30°.

Необходимо, чтобы на протяжении всего сварочного процесса длина дуги не изменялась и была приблизительно равна диаметру вольфрамового электрода. Возрастание длины дуги приводит к увеличению площади сечения валика; деталь при этом сильнее нагревается, что вызывает ее деформацию.

Движения горелки и присадочного прутка во время аргонодуговой сварки почти такие же, как и при газовой сварке. Конец присадочного прутка нельзя подавать в столб дуги, так как при этом он мгновенно расплавится (не следует подводить пруток к дуге ближе чем на расстояние 2 мм). В то же время нельзя значительно удалять его от дуги, иначе он окажется за пределами газовой защиты, что также приведет к нарушению процесса.

При устранении трещины наиболее рациональным является левый способ сварки. В этом случае хорошо видна сварочная ванна и улучшаются условия для формирования сварного шва.

Силу сварочного тока, напряжение, диаметр вольфрамового электрода и расход аргона устанавливают в соответствии с толщиной свариваемого металла и с учетом температуры восстанавливаемой детали перед сваркой (при сварке предварительно подогретой детали силу сварочного тока несколько снижают). При толщине металла 4…7 мм сварку алюминиевой детали, подогретой до температуры 280 °C, осуществляют при силе сварочного тока 150…250 А и напряжении 22…24 В. Чем толще металл, тем сильнее должен быть нагрев. Расход аргона при сварке составляет.

7.. 12 л/мин, а диаметр присадочного прутка приблизительно равняется толщине свариваемого металла.

Оптимальные технологические параметры и правильная техника сварки обеспечивают получение выпуклого шва.

После сварки трещины для замедления охлаждения детали ее закрывают листовым асбестом. Быстрое охлаждение детали можно также замедлить, помещая ее в специальную термокамеру, ящик или шкаф.

При устранении других повреждений с помощью дуговой сварки в аргоне ее режимы и техника выполнения такие же, как и при сварке трещины. Сварку осуществляют на переменном токе без применения флюса.

Ручная дугбвая сварка сплавов алюминия в аргоне производится короткой дугой на постоянном токе обратной полярности с использованием электродов марки ОЗС-2, а сварка технического алюминия — с помощью электродов марки ОЗС-1. Она применяется для устранения трещин в деталях из алюминиево-кремнистого сплава, восстановления изношенных отверстий и других элементов деталей.

Стержень электрода ОЗС-2 изготовлен из проволоки марки Св-АК5. Сварные соединения, выполненные таким электродом, имеют высокие механические характеристики. Для разрушения оксидной пленки и хорошего сплавления электродного и основного металлов на стержень электрода нанесена обмазка толщиной 0,6…0,8 мм. Основным компонентом обмазки является флюс АФ-4А. Диаметр выпускаемых электродов ОЗС-2 равен 4, 5 и 6 мм.

Источниками питания при дуговой сварке могут служить преобразователи с крутопадающей внешней характеристикой и выпрямители, аналогичные применяемым при дуговой сварке чугуна.

Сварку автомобильных деталей обычно осуществляют с использованием электродов диаметром 5…6 мм при силе сварочного тока.

140.. 160 А (для электродов диаметром 5 мм) и 170…200 А (для электродов диаметром 6 мм).

Стержень электрода ОЗС-2 плавится значительно быстрее, чем у стального электрода, поэтому сварщику нужно продвигать электрод вдоль шва с большей скоростью. Колебания длины дуги должны быть минимальными на протяжении всей сварки.

Положение электрода по отношению к свариваемой поверхности должно обеспечивать хорошую видимость сварочной ванны. Обычно его продвигают почти вертикально к поверхности или немного наклоняют в сторону, противоположную направлению сварки.

Газовая сварка алюминиевых сплавов выполняется ацетиленокислородным нормальным пламенем с использованием флюса АФ-4А.

Расход газа устанавливают в зависимости от толщины свариваемого металла. Так, при его толщине 4…6 мм расход ацетилена должен составлять 400…650 дм3/ч, а при толщине 7… 10 мм —.

700… 1 100 дм3/ч.

Подогрев участка сварки начинают восстановительной зоной пламени до появления (через 30…50 с) на поверхности небольших складок. Это свидетельствует о том, что металл близок к плавлению. Сварщик чуть удаляет горелку от поверхности детали и скребком, находящимся в левой руке, проводит по нагретому участку. Если оксидная пленка на поверхности металла под действием скребка разрушается, то это означает, что металл начинает плавиться. В этот момент сварщик откладывает скребок и берет присадочный пруток, прогревает его конец, опускает в банку с флюсом и переносит в зону сварки. Оксидная пленка под действием флюса на нагретом до температуры плавления металле разрушается, и появляется блестящее пятно жидкого металла.

Далее сварка осуществляется при возвратно-поступательных движениях горелки и присадочного прутка по отношению к сварочной ванне. Для удаления с поверхности сварочной ванны оксидов и других загрязнений необходимо периодически добавлять флюс в зону сварки. При этом оксиды и загрязнения оттесняются к краям сварочной ванны и удаляются из нее с помощью стального крючка.

Газовую сварку следует выполнять быстро, не задерживая горелку и присадочный пруток на одном месте во избежание «провала» сварочной ванны под действием собственного веса.

Для предотвращения перегрева металла при восстановлении отверстий применяют присадочный пруток диаметром не более 8 мм. Для восстановления сквозных отверстий с обратной стороны детали подкладывают толстую металлическую (лучше медную) пластину.

На поверхности детали после сварки остается шлаковая корка, которую нужно удалить смачиванием ее поверхности теплой водой и зачисткой металлической щеткой.