Автоматические циклы в механообработке

Рис. 15.2. Схемы вариантов циклов силовых головок обозначен быстрый подвод силовой головки из общего исходного положения в промежуточное исходное положение, после чего начинается ее рабочая подача, обозначенная, как и на рис. 15.2, цифрой 2. По достижении некоторого первого промежуточного рабочего положения осуществляется быстрый отвод силовой головки в промежуточное исходное положение, что… Читать ещё >

Автоматические циклы в механообработке (реферат, курсовая, диплом, контрольная)

Механообрабатывающее оборудование циклического действия

Всякая информация о ходе производственного процесса в конечном счете используется для управления станками и другим технологическим оборудованием, а также комплексами. Под этим подразумевается выдача на механизмы совокупности воздействий, обеспечивающих выполнение технологического процесса обработки, а устройство или совокупность устройств, обеспечивающих своевременную выдачу таких воздействий, рассматривается как система управления.

В ряде случаев решения на основании имеющейся информации принимает человек (оператор), который включает и выключает соответствующие механизмы или/и задает им режим работы. Такое управление независимо от степени автоматизации и механизации исполнения принятых решений называют ручным.

Если же решения о формировании и исполнении элементов рабочего цикла принимает система управления без участия оператора, и она же выдает команды на включение и выключение механизмов и управляет их работой, то такое управление называют автоматическим.

Среди функциональных систем автоматического управления следует особо выделить автоматическое управление рабочими циклами. Циклом (от лат. ciclus, означающего «оборот») называется такая совокупность изменений рабочего параметра (перемещения исполнительных органов, давления, температуры и др.) или комбинаций нескольких рабочих параметров, которая заканчивается при том же значении этих параметров, при котором она началась. Наряду с копировальными автоматами и полуавтоматами, а также оборудованием с числовым программным управлением автоматические установки, работающие по циклу, являются важным типом технологических устройств.

Различают три типа автоматических устройств, использующих те или иные циклы.

- 1. Автоматическое оборудование, работающее по неизменяемому циклу обработки, когда сразу же после окончания очередного рабочего цикла и возвращения всех рабочих органов в исходное положение (состояние) начинается следующий рабочий цикл. Примером является управление агрегатными станками, выполняющими фрезерные, сверлильные, расточные и резьбонарезные операции п>тем осуществления циклов движений многошпиндельных силовых головок.

- 2. Автоматическое оборудование, работающее по неизменяемым рабочим циклам, в котором момент начала очередного цикла определяется специальной командой. Примером может служить выполнение в нужный момент циклов смены режущего инструмента в многоинструментных станках типа «обрабатывающий центр».

- 3. Автоматическое оборудование, в котором и момент начала очередного цикла определяется специальной командой, и сам рабочий цикл может изменяться. Примером могут служить рабочие циклы, которые задаются для каждой детали в виде индивидуальных материальных моделей-аналогов (копиров, наборов кулачков, системы упоров и т. д.).

Системы управления технологическими циклами обработки традиционно строятся на базе логических переключательных схем либо на базе электромеханических кулачковых командоаппаратов, нажимающих (при вращении вала с кулачками) в нужной последовательности на устройства типа путевых переключателей, воздействующих на электрические исполнительные цепи. Задающий кулачковый вал такого командоаппарата может вращаться либо с постоянной скоростью (синхронно с движением главного привода), либо он может поворачиваться в старт-стопном режиме, когда его вращение включается лишь по сигналу о выполнении команд, включенных во время его предыдущего движения.

Важной разновидностью автоматического оборудования, реализующего автоматические рабочие циклы, являются традиционные непереналаживаемые автоматические линии (с гибкой или жесткой межстаночной связью), а также агрегатные станки.

Агрегатными называются станки, которые компонуются из самостоятельных функциональных унифицированных и частично специализированных узлов и деталей путем объединения их в единый агрегат с общей системой управления. Агрегатные стан;

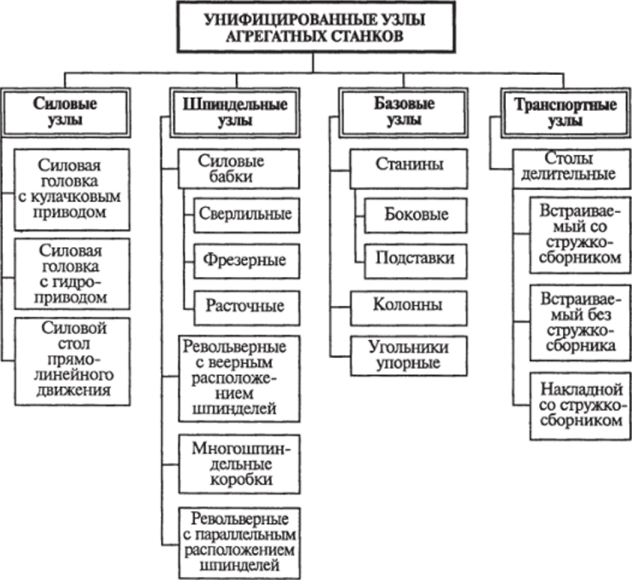

Рис. 15.1. Классификация типовых узлов агрегатных станков.

ки применяются главным образом в массовом и крупносерийном производствах. Однако агрегатные станки с узлами, использующими числовое программное управление (ЧПУ), могут с успехом применяться и в мелкосерийном производстве.

Типовые узлы агрегатных станков сведены в классификационную схему, приведенную на рис. 15.1.

Агрегатные станки, компонуемые на основе указанных унифицированных узлов, отличаются между собой по типоразмерам, компоновкам и по входящим в них силовым, шпиндельным, базовым и транспортным устройствам.

По типоразмерам агрегатные станки делятся на малые — с небольшими силовыми головками с выдвижной пинолью мощностью в пределах 0,18…0,75 кВт, средние—с силовыми головками с выдвижными пинолями и кулачковым приводом подачи мощностью в пределах 1,1…3,0 кВт и крупные — со специальными гидравлическими или электромеханическими столами, на которых устанавливают различные шпиндельные узлы.

Принято также различать однои многопозиционные агрегатные станки.

В однопозиционных агрегатных станках заготовка обрабатывается в одном положении с одной, двух или трех сторон. Такие станки обычно применяют для многосторонней обработки крупных заготовок, остающихся во время всего цикла обработки на одной и той же рабочей позиции.

В многопозиционных агрегатных станках заготовка обрабатывается за несколько переходов, проходя при этом несколько рабочих позиций последовательно, параллельно или последовательно-параллельно.

Типовыми компоновками агрегатных станков являются вертикальная или горизонтальная.

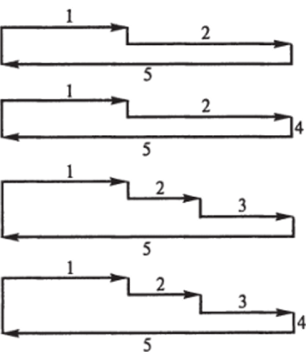

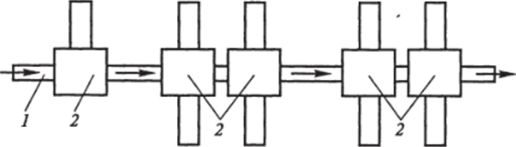

Типичные циклы движений для силовых головок приведены на рис. 15.2.

Цифрой 1 обозначен быстрый подвод силовых головок, цифрой 2 — рабочая подача одной величины, цифрой 3 — рабочая подача другой величины, цифрой 4 — выстой на жестком упоре, а цифрой 5 — быстрый отвод силовых головок.

На рис. 15.3 приведен один из возможных вариантов цикла движений головки для глубокого сверления (с промежуточным отводом в исходное положение). Здесь цифрой 1 по-прежнему.

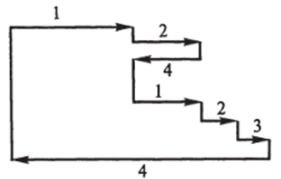

Рис. 15.2. Схемы вариантов циклов силовых головок обозначен быстрый подвод силовой головки из общего исходного положения в промежуточное исходное положение, после чего начинается ее рабочая подача, обозначенная, как и на рис. 15.2, цифрой 2. По достижении некоторого первого промежуточного рабочего положения осуществляется быстрый отвод силовой головки в промежуточное исходное положение, что обозначено цифрой 4. Затем силовая головка быстро на подаче 1 подводится к первому промежуточному рабочему положению (строго говоря, несколько не доходя до него), а затем на той же рабочей подаче 2 осуществляется ее перемещение до второго промежуточного рабочего положения, где она переключается на новое значение рабочей подачи, обозначенное цифрой 3. По достижении конца обработки силовая головка быстро (с величиной подачи, обозначенной цифрой 4) окончательно отводится в общее исходное положение.

Рис. 15.3 Схема варианта цик ла глубокого сверления.

Возможны и другие варианты циклов, реализуемых исполнительными органами агрегатных станков.

Из агрегатных станков могут строиться и автоматические линии. В этом случае автоматическая линия рассматривается как одно целое и строится из единой гаммы унифицированных узлов. При создании автоматической линии к отдельным агрегатным станкам добавляются транспортные системы, автоматизирующие подачу заготовок на вход линии, межстаночную транспортировку и выдачу готовых деталей на выходе автоматической линии.

На рис. 15.4 показана принципиальная схема компоновки автоматической линии с использованием традиционных унифици;

Рис. 15.4. Компоновка автоматической линии из агрегатных станков с традиционными унифицированными узлами.

Рис. 15.5. Компоновка автоматической линии с возможностью возврата приспособлений-спутников к началу обработки.

рованных узлов и с прохождением заготовки через рабочие зоны станков. Цифрой 1 обозначен сквозной конвейер для межстаночной транспортировки, а также для транспортировки на входе и на выходе, а цифрой 2 — станки.

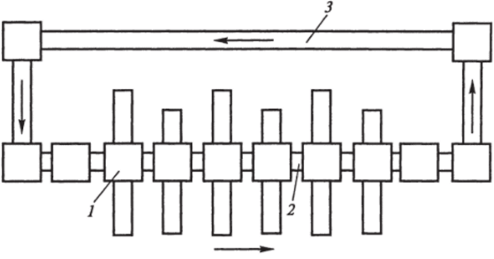

На рис. 15.5 приведена компоновка автоматической линии из агрегатных станков с традиционными унифицированными узлами с неоднократным прохождением заготовки через рабочие зоны станков и возвратом ее вместе с приспособлением-спутником к началу автоматической линии. Цифрой 1 обозначены станки, входящие в линию, цифрой 2—межстаночный конвейер, а цифрой 3 — конвейер возврата приспособления-спутника к началу автоматической линии.