Свойства РТИ в узлах трения

При работе пары трения сталь-резина в среде дизельного топлива наблюдаются синхронные периодические изменения момента трения и линейных размеров. Результаты испытаний показали, что в результате протекания процесса трения РТИ — сталь морфология модифицирующих комбинированных покрытий ПУ + ПТФЭ (1:1) претерпевает существенные изменения. Под действием индентора происходит сглаживание покрытия… Читать ещё >

Свойства РТИ в узлах трения (реферат, курсовая, диплом, контрольная)

Триботехнические свойства рабочей поверхности РТИ исследовались в модели узла трибосопряжения (рис. 11.2) при нормальных условиях.

Сухое трение

В процессе испытаний пар трения РТИ — сталь определялось влияние времени работы и скорости скольжения на коэффициент трения резино-металлических пар. Результаты эксперимента, представленные в табл. 11.2 — 11.4, показывают, что слоистые покрытия значительно снижают момент трения и износ резинометаллической пары.

Зависимость коэффициента сухого трения резинометаллической пары исходных и модифицированных образцов РТИ в процессе испытаний.

№. | Коэффициент трения за время работы. | ||||||

РТИ на основе. | 0,3 кс | 0,5 кс | 1,5 кс | ||||

И. | МФ. | И. | МФ. | И. | МФ. | ||

Бутадиен; нитрильного каучука. | 0,75. | 0,30. | 0,70. | 0,32. | 0,65. | 0,35. | |

Фторкаучука. | 0,50. | 0,30. | 0,40. | 0,28. | 0,38. | 0,27. | |

*И — исходный образец РТИ; * МФ — РТИ с покрытием.

Таблица 11.3.

Изменение силы сухого трения РТИ — сталь.

Образец РТИ. | Состояние поверхности образца. | Сила сухого трения на воздухе, мН при скорости скольжения, м/с | |||

в начальный момент. | После 100 циклов. | ||||

0,04. | 0,08. | 0,04. | 0,08. | ||

Фторкаучук. | Без покрытия. | 1,2. | 1,45. | Катастрофический износ. | |

Фторкаучук. | С покрытием[1] | 0,35. | 0,35. | 0,35. | 0.35. |

Бутадиен; нитрильный каучук. | Без покрытия. | 1,55. | 2,5. | Катастрофический износ. | |

Бутадиен; нитрильный каучук. | С покрытием[1] | 0,35. | 0,4. | 0,35. | 0,4. |

Силоксановый каучук. | Без покрытия. | 0,6. | 0,7. | Катастрофический износ. | |

Силоксановый каучук. | С покрытием[1] | 0,16. | 0,18. | 0,28. **. | 0,38[4] |

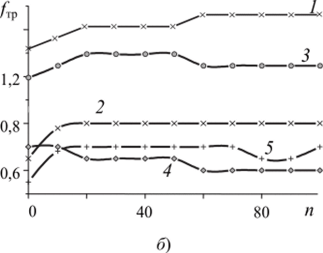

На рис. 11.3 представлены графики коэффициента трения /ф покрытий РТИ от числа циклов истирания п вдоль оси деформации резины при скорости трения v = 4…42 м/с и нагрузке по нормали к поверхности трения N = 0,2 Н. Образцы РТИ име;

Рис. 11.3. Зависимость коэффициента трения от числа циклов.

ли двухслойное покрытие ПУ + ПТФЭ (а) и однослойное покрытие ПТФЭ (б), нанесенное на поверхность РТИ предварительно обработанную ионами азота.

На рис 11.3 кривые обозначены для образцов: (а) 1 — исходная резина; 2 — резина с двухслойным покрытием ПУ (0,25 мкм) + ПТФЭ с толщиной каждого слоя, но ~ 0,25 мкм; 3 — резина с композиционным покрытием ПУ-ПТФЭ (1:1); 4 — ПУПТФЭ (1:2); 5 — ПУ-ПТФЭ (2:1); (б) поверхность РТИ обработана ионами азота в течение t= 78 с: 1 — исходной резины; 2 — обработанная ионами азота; 3 — резина растянута и обработана ионами азота; 4 — обработана ионами азота с последующим нанесенным покрытием ПТФЭ; 5 — растянутая резина обработана ионами азота и нанесено покрытие ПТФЭ.

Таблица 11.4.

Основные триботехническис характеристики РТИ на основе бутадиен-нитрильного каучука с модифицированной поверхностью при трении по стали в среде смазки при нормальных условиях.

№. п/п. | Параметр образца РТИ. | Тип образца с покрытием согласно табл. 11.1. | ||||

исходный. | ||||||

Поверхностная энергия, ДжАг. | 6,7. | 5,2. | И. | |||

Износ, мкм (при t = 7,2 кс). | 50,2. | 29,5. | 27,8. | 37,2. | ||

Момент трения пары, Н/м. | 0,66. | 0,58. | 0,43. | 0,33. | 0,30. | |

Амплитуда циклов изменения линейных размеров, мкм. | 6,0. | 4,4. | 1,4. | ; | 3,5. | |

Время достижения момента трения пары, кс. | ; | 1,05. | 3,24. | 3,6. | 1,45. | |

Изменение линейных размеров трибосистемы, мкм. | 2,05. | 9,4. | 6,0. | 8,0. | 8,0. | |

Коэффициент трения при скорости: — 0,5 м/с — 1,5 м/с. |

|

| ; | ; | ; | |

* Изменение линейных размеров трибосистемы РТИ — сталь, работающей в среде дизельного топлива, после её остановки (меньше удерживается смазке в контактной зоне поверхности РТИ — сталь).

Из графиков рис. 11.3 видно, что модифицированная полимерным покрытием поверхность РТИ имеет низкий коэффициент трения /ф по стали.

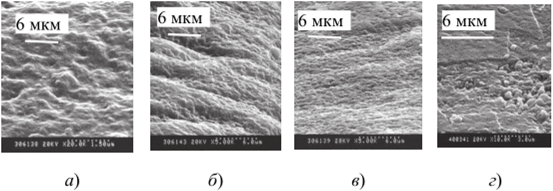

Результаты испытаний поверхности трения пар РТИ — сталь с модифицирующим комбинированным покрытием ПУ — ПТФЭ (1:1) показали, что в в результате протекания процесса трения в морфология покрытий претерпевает существенные изменения (рис. 11.4).

Под действием индентора происходит сглаживание покрытия за счет пластического деформирования полиуретановых образований и заполнения неровностей покрытия фторопла;

Рис. 11.4. Снимки изображений поверхности РТИ на основе резин СКН-26, модифицированных покрытиями ПУ — ПТФЭ (1:1) толщиной — 0,5 мкм после ряда циклов истирания п: а) — исходное покрытие; б) — 300; в) — 1000; г) — 5000. Параметры узла трения для.

(а, б, в): N = 0,2 Я; v = 4,4−10'2 см/с; dm,<, = 4 мм, а для г) — N = 0,4 Я и v = 3,41 см/с.

стом. В зоне трения формируется, структура, представляющая полиуретановую матрицу с распределенными внутри нее частицами фторопласта. Полиуретановая матрица препятствует выносу ПТФЭ из зоны трения. Исследуемые РТИ, модифицированные комбинированными покрытиями ПУ + ПТФЭ (1:1), характеризуются низким значением коэффициента трения на истирание даже при высоком значении поверхностной энергии (15,98 мДж/м2) и высокой износостойкостью нанесенного покрытия. После К)3 циклов истирания продукты изнашивания поверхностного слоя резины практически отсутствуют.

При работе пары трения сталь-резина в среде дизельного топлива наблюдаются синхронные периодические изменения момента трения и линейных размеров. Результаты испытаний показали, что в результате протекания процесса трения РТИ — сталь морфология модифицирующих комбинированных покрытий ПУ + ПТФЭ (1:1) претерпевает существенные изменения. Под действием индентора происходит сглаживание покрытия за счет пластического деформирования полиуретановых образований и заполнения неровностей покрытия фторопластом. В зоне трения формируется, структура, представляющая полиуретановую матрицу с распределенными внутри нее частицами фторопласта. Полиуретановая матрица препятствует выносу Г1ТФЭ из зоны трения. На практике после Кг циклов истирания продукты изнашивания поверхностного слоя РТИ практически отсутствуют.

Как видно из табл. 11.2 и 11.4, поверхностная энергия резин с покрытием из ПТФЭ (тип 1) уменьшается в 6…7 раз. Комбинированные композиционные покрытия также снижают поверхностную энергию РТИ образцов. Композиционное покрытие из смеси ПТФЭ + ПУ (тип 2, табл. 11.1) снижает поверхностную энергию в два раза, а покрытие, полученное из смеси порошков ПТФЭ + ПУ с соотношением компонентов 2:1 и поверхностным слоем из ПТФЭ (тип 3, табл. 11.1), снижает её в 8…9 раз.

На основании исследований (табл. 11.2 и 11.3) установлено, что нанесение на поверхность РТИ многослойных покрытий из ПУ и ПТФЭ существенно влияет на процесс износа резинометаллической пары. Так, при использовании однослойного покрытия из ПТФЭ, имеющего низкий коэффициент трения, и при послойном износе, существенно снижается коэффициент зрения пары. Однако без ПУ покрытие из ПТФЭ недолговечно, поскольку продукты износа быстро «вымывается» из зоны трения, т. е. наблюдается значительный износ покрытия (тип 1, табл. 11.1). Напротив, пленка полиуретана не оказывает сколько-нибудь заметного влияния на износ поверхности РТИ. При нанесении комбинированного покрытия 11У + ПТФЭ молекулы этих полимеров диффундируют в поверхностные слои РТИ и образуют комбинированную пленку.

При трении пары РТИ — сталь с двухслойным покрытием из ПУ и ПТФЭ (тип 4, табл. 11.4), слой ПУ находится вне зоны контакта со сталью, вследствие чего модифицирующее покрытие изнашивается быстрее, чем пара с композиционным покрытием из смеси ПУ + ПТФЭ (тип 2, табл. 11.4). Однако слоистое комбинированное покрытие (слой ПУ + ПТФЭ и слой ПТФЭ — тип 3, табл. 11.4) как и композиционное покрытие ПУ + ПТФЭ (тип 2, табл. 11.4) активно сопротивляется изнашиванию по сравнению с двухслойным покрытием из ПУ и ПТФЭ (тип 4, табл. 11.4). Можно предположить, что ПУ в покрытии образует достаточно прочный каркас, в который внедряются микрочастицы ПТФЭ.

Увеличение скорости истирания поверхности РТИ, модифицированного покрытием ПУ + ПТФЭ (1:1), приводит к росту значений коэффициентов трения /,р = 0,9 после 100 циклов при скорости v = 3−10″3 м/с и нагрузке по нормали N = 0,2 И. При малых скоростях истирания, покрытие интенсивно деформируется. Наблюдаемое высокое значение коэффициента трения при высоких скоростях истирания покрытия, по-видимому, обусловлено гем, что слой ПТФЭ играет роль твердой смазки и удаляется только с высоконагруженных участков пленки. Поэтому в зоне трения осуществляется в основном взаимодействие между полиуретановой матрицей и металлическим индентором. Увеличение скорости истирания до значений ~ 3,41 К)'2 м/с интенсифицирует процессы растрескивания модифицирующего РТИ покрытия под действием циклических нагрузок.

В любом случае при нанесении покрытия на поверхность РТИ, последние значительно медленнее разрушаются под действием агрессивных сред и сил трения. Об этом свидетельствует уменьшение амплитуд циклов изменения линейных размеров узлов трибосопряжений. Как видно из табл. 11.4, нанесение покрытий на поверхность РТИ существенно снижает амплитуды циклов изменения линейных размеров, что повышает ресурс узлов трибосопряжений.

- [1] Однослойное фторполимерное покрытие нанесено после обработкирабочей поверхности РТИ плазмой тлеющего разряда.

- [2] Однослойное фторполимерное покрытие нанесено после обработкирабочей поверхности РТИ плазмой тлеющего разряда.

- [3] Однослойное фторполимерное покрытие нанесено после обработкирабочей поверхности РТИ плазмой тлеющего разряда.

- [4] Измерения проводились после 300 циклов испытаний.