Теоретические основы технологии машиностроения

Деталь — это изделие, которое изготовлено из однородного по наименованию и марке материала без применения сборочных операций. Деталями являются валы, втулки, зубчатые колёса, фланцы, рычаги, крестовины, поршни и др. Если внимательно рассматривать всё многообразие существующих деталей, то можно выделить целые группы (классы) деталей, которые имеют общий порядок обработки. Производственный… Читать ещё >

Теоретические основы технологии машиностроения (реферат, курсовая, диплом, контрольная)

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Машиностроительные предприятия предназначены для производства различных изделий: станков, двигателей, подшипников, инструментов и т. д.

Изделие — это любой предмет производства, подлежащий изготовлению на предприятии. Изделием может считаться любой продукт производства: автомобиль, турбина, зубчатое колесо, металлорежущий станок и др.

В зависимости от назначения изделия делятся на изделия основного и вспомогательного производства. Изделия основного производства предназначены для поставки заказчику вне данного предприятия. Изделия вспомогательного производства используются только для собственных нужд предприятия, которое их изготавливает.

Так, например, машиностроительное предприятие выпускает авиационные двигатели, которые предназначены для авиационного завода. В этом случае двигатели являются изделиями основного производства. Но на машиностроительном предприятии существует инструментальный цех для изготовления специального инструмента (протяжки для изготовления замка лопаток турбин, метчики для нарезания резьбы в глубоких отверстиях с направляющей частью, фасонные фрезы и т. д.), который необходим при изготовлении авиационных двигателей самому предприятию. В этом случае инструмент является изделием вспомогательного производства и предназначен только для нужд данного предприятия.

Все изделия состоят из отдельных деталей, которые соединены между собой.

Деталь — это изделие, которое изготовлено из однородного по наименованию и марке материала без применения сборочных операций. Деталями являются валы, втулки, зубчатые колёса, фланцы, рычаги, крестовины, поршни и др. Если внимательно рассматривать всё многообразие существующих деталей, то можно выделить целые группы (классы) деталей, которые имеют общий порядок обработки.

Существуют различные классификации деталей. Так, по технологической классификации, предложенной профессором, А .Я. Малкиным, все детали можно разбить на пять классов:

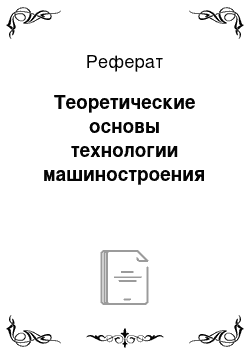

1- й класс — детали вращения без отверстия по основной оси симметрии с отношением их длины к диаметру от 2 до 20 — детали типа валов.

Примеры конструкций деталей 1-го класса представлены на рис. 1.1.

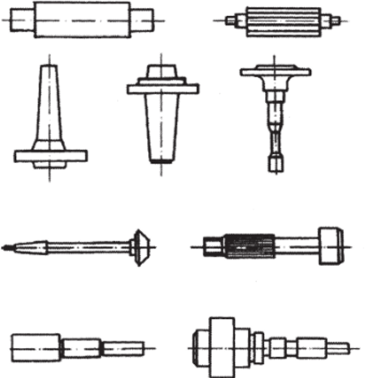

- 2- й класс — детали, являющиеся телами вращения, имеющие сквозное отверстие по основной оси симметрии (всевозможные втулки, трубы, диски, кольца и т. д.). Примеры конструкций деталей 2-го класса представлены на рис. 1.2.

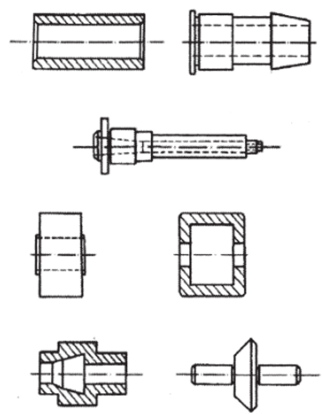

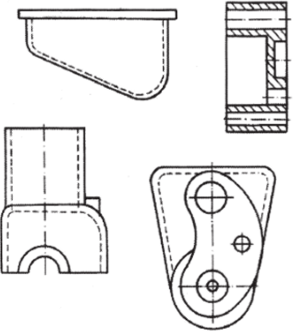

- 3- й класс — детали с параллельными плоскостями, имеющие в них два отверстия с параллельными осями или одно отверстие и точный наружный контур. Оси отверстий лежат в одной плоскости (шатуны, рычаги, скобы, крышки и т. д.). Примеры конструкций деталей 3-го класса представлены на рис. 1.3.

- 4- й класс — коробчатообразные детали (корпуса, ёмкости, коробки, баки и т. д.). Примеры конструкций деталей 4-го класса представлены на рис. 1.4.

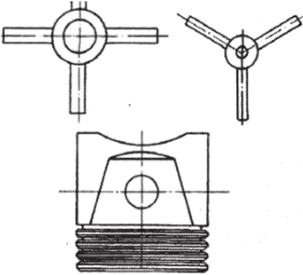

- 5- й класс — сложные детали, имеющие несколько осей симметрии (крестовины, поршни, корпуса дифференциалов и т. д.). Примеры конструкций деталей 5-го класса представлены на рис. 1.5.

ю.

Рис. 1.1. Примеры конструкций деталей 1-го класса

Рис. 1.2. Примеры конструкций деталей 2-го класса

Рис. 1.3. Примеры конструкций деталей 3-го класса

Рис. 1.4. Примеры конструкций деталей 4-го класса

Рис. 1.5. Примеры конструкций деталей 5-го класса

В соответствии с ЕСКД на все детали машиностроения и приборостроения установлены шесть классов со следующей номенклатурой:

Класс 71 — тела вращения типа колес, дисков, шкивов, колец, блоков, втулок, стержней, стаканов, колонок, валов, штоков и др. В этом классе все детали еще делятся между собой на три диапазона по соотношению длины детали к наибольшему наружному диаметру.

класс 72 — тела вращения с элементами зубчатого зацепления: трубы, шланги, сегменты и т. п.

класс 73 — детали корпусные, опорные, ёмкостные, класс 74 — детали, не являющиеся телами вращения: плоскостные, рычажные, грузовые, тяговые и т. п.

класс 75 — детали кулачковые, карданные, пружинные, крепежные, рукоятки и т. п.

класс 76 — детали технологической оснастки, которые выполняют самостоятельные функции (режущие пластины, свёрла, метчики, матрицы, пуансоны и т. д.).

Существуют и другие классификации деталей. Объединение в классы делают с целью упрощения подбора подходящей технологии получения деталей, а также создания программ для станков с ЧПУ. В настоящее время возможен процесс получения детали, для которого не нужны чертежи. На первом этапе на ЭВМ создается математическая модель, которая описывает поверхности будущей детали. На этих поверхностях выбирается массив ключевых точек, которые называются реперными, им присваиваются координаты, на основании которых разрабатывается программа обработки для станка. Далее в станок устанавливается заготовка и проверяется возможность «вписывания» будущей детали в заготовку. Если заготовка соответствует установленным требованиям, то начинается механическая обработка с постоянным контролем координат реперных точек.

Сборочная единица (узел) — это часть изделия, которая собирается отдельно и в последующем процессе сборки участвует как одно целое. Сборочными единицами могут являться коробка скоростей, двигатель, коробка передач, ротор турбины, шпиндельный узел и др.

Агрегат — это сборочная единица, которая может выполнять определенную функцию в изделии или самостоятельно. Изделие, которое изготовлено по агрегатному принципу, имеет множество положительных качеств в изготовлении, эксплуатации и ремонте. Цикл сборки такого изделия значительно сокращается. В любой момент любой из агрегатов может быть заменен на новый, а ремонт отказавшего агрегата производится вне машины. По агрегатному принципу в настоящее время выполняется множество изделий.

Машина — устройство, которое позволяет выполнять работу, облегчающую труд человека за счет преобразования одного вида энергии в другой. Машины бывают транспортные (автомобили, тракторы, корабли, самолеты и др.), технологические (различные типы станков, экскаваторы, буровые установки и др.), энергетические (двигатели внутреннего сгорания, турбины, дизели, электродвигатели, реакторы и др.) и информационные (компьютеры, контрольно-измерительные комплексы и др.). Процесс изготовления любой машины состоит из трех основных этапов: подготовка исходных материалов и заготовок, изготовление отдельных деталей, сборка.

Существует несколько параметров, которые характеризуют потребительские свойства изделия.

Качество — это совокупность свойств, позволяющих удовлетворять определенным потребностям в соответствии с назначением изделия. Качество — это комплексный показатель, который зависит от точности, мощности, производительности, экономичности, коэффициента полезного действия изделия, степени его автоматизации.

Работоспособность — состояние изделия, при котором оно способно выполнять заданные функции в пределах определенных параметров.

Надежность — это свойство изделия сохранять во времени свою работоспособность. Надежность изделия включает в себя понятия безотказности и долговечности.

Безотказность — свойство изделия сохранять свою работоспособность в течение заданного периода времени без каких-либо регулировок, ремонта и т. д.

Долговечность — это период времени, в течение которого изделие сохраняет свою работоспособность до наступления предельного состояния, после которого эксплуатация изделия прекращается.

Основными понятиями, связанными с технологической подготовкой производства, являются:

Производственный процесс — совокупность всех действий, производимых на данном предприятии и связанных с изготовлением и ремонтом выпускаемых изделий. Производственный процесс включает изготовление и сборку изделий, их хранение, консервацию, охрану, транспортировку, контроль, конструкторскую и технологическую подготовку производства и календарное планирование.

Технологический процесс — это часть производственного процесса, включающая в себя только этапы механической обработки, связанные с изменением размеров, формы и внешнего вида предметов производства, а также физикомеханических свойств.

Технологическая операция — это законченная часть технологического процесса, которая выполняется непрерывно на одном рабочем месте над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями. Технологическая операция является основной единицей для осуществления планирования и учёта.

Применительно к условиям автоматизированного производства технологическая операция — это законченная часть технологического процесса, выполняемая непрерывно на автоматической линии, состоящей из нескольких станков, связанных автоматически действующими транспортно-загрузочными устройствами.

У станов — часть технологической операции, выполняемая при постоянном закреплении обрабатываемых заготовок.

Технологический переход — законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента и поверхностей, образуемых обработкой, без изменения или с автоматическим изменением режимов работы станка.

Позиция — фиксированное положение заготовки относительно инструмента для выполнения определенной части операции.

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Приём — законченная совокупность действий человека, выполняемых при осуществлении перехода или его части и объединенных одним целевым назначением. Например, при установке заготовки в патрон необходимо выполнить следующие приемы: взять заготовку, установить ее в патрон и закрепить.

Объем выпуска — количество изделий, выпускаемых или ремонтируемых предприятием в определенный период времени. От объема выпуска зависят принципы построения технологических процессов.

Программа выпуска — перечень изготавливаемых или ремонтируемых изделий с указанием их объемов по каждому наименованию за определенный период времени.

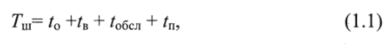

Штучное время — отношение времени выполнения технологической операции к числу изделий, одновременно изготавливаемых на одном рабочем месте:

где t0 — основное время; /" - вспомогательное время; 7бсл — время обслуживания рабочего места; /п — время на личные потребности рабочего.

Основное время — часть штучного времени, затрачиваемая непосредственно на изменение формы и размеров детали:

где L — расчетная длина перемещения инструмента в процессе обработки, мм; / - число рабочих ходов; SM — подача инструмента, мм/мин.

При ручном подводе инструмента.

где / - длина обрабатываемой поверхности; /вр — длина врезания; /сх — длина схода инструмента (1 мм).

При работе в автоматическом режиме.

где /пд — длина подвода инструмента к заготовке для предупреждения удара в начале резания (1 мм).

Вспомогательное время — это часть штучного времени, необходимая на установку, закрепление и снятие заготовки, измерение размеров, подвод и отвод режущего инструмента и т. д. Величина вспомогательного времени определяется по нормативам в зависимости от условий выполнения конкретной операции.

Сумму основного и вспомогательного времени называют оперативным временем.

Время обслуживания рабочего места — это часть штучного времени, затрачиваемая на поддержание оборудования в рабочем состоянии и уход за рабочим местом. Оно подразделяется на время технического и организационного обслуживания:

где U — время технического обслуживания; ?0рг — время организационного обслуживания.

Время технического обслуживания (tT) затрачивается на подналадку оборудования, смену и регулировку инструмента. Его величина обычно составляет до 6% от основного времени и зависит от вида выполняемых работ.

Время организационного обслуживания (/орг) затрачивается на подготовку рабочего места к началу работы, смазку и обслуживание станка и уборку рабочего места в конце смены. Его величина определяется по нормативам и может составлять до 8% от оперативного времени.

Время на личные потребности (/") — часть штучного времени, которая необходима для удовлетворения личных потребностей рабочего, а при выполнении тяжелых работ — на дополнительный отдых. Оно составляет до 2,5% от оперативного времени.

Подготовительно-заключительное время (?пз) имеет место при обработке деталей партиями и затрачивается рабочим на ознакомление с чертежом, подготовку оборудования, приспособлений и инструментов к работе, сдачу приспособлений, инструмента и изготовленных деталей в конце работы. Это время в основном идет на наладку оборудования и зависит от ее сложности и количества деталей в партии. Время, необходимое на обработку партии деталей, определяется следующим образом:

где п — число заготовок в партии.

Норма времени — это время выполнения определенного объема работ одним или несколькими рабочими соответствующей квалификации.

Технически обоснованная норма времени — время выполнения технологической операции при определенных условиях, которые имеются на данном предприятии в соответствии с возможностями оборудования, инструментов и других средств производства.

Норма выработки — это определенный объем работ, который должен быть выполнен в установленные сроки рабочим соответствующей квалификации. Это величина обратная норме времени, определяется количеством деталей, изготовленных в единицу времени.

Трудоемкость — это суммарное количество труда в часах, которое затрачивается на производство одного изделия.