Влияние качества поверхностного слоя на долговечность деталей машин

Микротвёрдость поверхностного слоя определяется методом вдавливания алмазной пирамидки в срезанную под углом 2 поверхность исследуемой детали (рис. 1.48, а). По размерам оттиска пирамидки на исследуемом образце по специальным таблицам определяют микротвердость поверхности (рис. 1.48, б). Для этого используются приборы ПМТ-3 и ПМТ-5. Геометрические погрешности поверхностей в зависимости… Читать ещё >

Влияние качества поверхностного слоя на долговечность деталей машин (реферат, курсовая, диплом, контрольная)

Характеристика поверхностного слоя металла

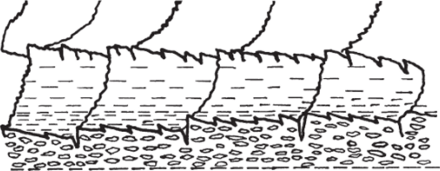

При изготовлении деталей их рабочие и свободные поверхности невозможно выполнить идеально правильными. Кроме того, в процессе эксплуатации на поверхностях образуются царапины, неровности, а граничный слой металла, взаимодействующий с атмосферой, изменяет структуру, фазовый и химический состав (рис. 1.45).

Рис. 1.45. Следы инструмента на поверхности металла после лезвийной обработки.

Поверхностным слоем называется слой металла, который по своим физико-механическим и химическим свойствам значительно отличается от слоев нижележащего металла.

При эксплуатации деталей их поверхностный слой подвергается наиболее интенсивному износу под влиянием механического, химического, теплового, магнитоэлектрического, светового воздействия. В результате на поверхности металла появляются трещины, следы коррозии, кавитации, эрозии и т. д. Поэтому к качеству поверхностного слоя металла предъявляются более высокие требования, чем к металлу, находящемуся в сердцевине детали.

Качество поверхностного слоя характеризуется множеством параметров, которые представлены в табл. 1.4.

Геометрические погрешности поверхностей в зависимости от отношения шага S к высоте неровностей Rz подразделяются следующим образом: при S/Rz <50 — шероховатость поверхности, при S/Rz = 50… 1000 — волнистость поверхности, а при S/Rz > 1000 — отклонения от правильной геометрической формы (овальность, конусность, вогнутость и т. д.).

Любая поверхность содержит большое число дефектов: рисок, раковин, трещин, сколов, вмятин, заусенцев, пор, выкрашиваний, которые могут быть распределены равномерно по всей поверхности или быть сосредоточенными на отдельных участках.

КЛАССИФИКАЦИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛА

Таблица 1.4

Группа параметров | Параметр | ||

Наименование | Обозначение | Единица измер. | |

1. Неровности поверхности: шероховатость. | Наибольшая высота неровностей профиля. | R/lllIX | мкм. |

Высота неровностей профиля. | Rz | мкм. | |

Среднее арифметическое отклонение профиля. | R(, | мкм. | |

Средний шаг неровностей. | Sn, | мм. | |

Средний шаг неровностей по вершинам. | s | мм. | |

Относительная опорная длина профиля. | tp | %. | |

Радиус скругления впадин неровностей. | г | мм. | |

Среднее квадратическое отклонение профиля. | R4 | мкм. | |

волнистость. | Высота волнистости поверхности. | Wz | мкм. |

Средний шаг волнистости поверхности. | SH | мм. | |

2. Характеристики физико-химического состояния поверхности: | |||

структура. | Тип структуры. | ; | |

Форма фаз. | к | ||

Размеры фаз. | L | мм. | |

Ориентировка структуры. | |||

Распределение фаз по объему металла. | ; | ; | |

Размер блоков. | нм. | ||

Угол разориентировки блоков. | as | ; | |

Плотность дислокаций. | S | см *2 | |

Концентрация вакансий. | С | ; | |

фаговый состав. | Тип и число фаз. | ; | |

Количество фаз в металле. | %. | ||

Тип кристаллической решетки. | |||

Параметры кристаллической решетки. | а. b, с | мкм. | |

a. P. Y | |||

химический состав. | Элементный состав в объеме сплава. | ; | ; |

Элементный состав фаз. | ; | ; | |

Концентрация элементов в фазе сплава. | С,. | %. | |

Концентрация элементов в фазе. | Сл | %. | |

Распределение элементов в объеме сплава. | ; | ||

деформация. | Степень деформации звена. | S3 | %. |

Степень деформации слоя. | € | %. | |

Микродеформация. | UI. | %. | |

Глубина наклепа. | h | мкм. | |

Степень наклепа. | ЛНУ | %. | |

Градиент наклепа. | HVrr | МПа/мм. | |

остаточные напряжения. | Микронапряжения. | а’ост | МПа. |

Макронапряжения. | а" ост | МПа. | |

Статические искажения решетки. | а" ост | МПа. | |

электронная эмиссия. | Интенсивность. | имп/с. | |

Работа выхода. | Е | эВ. |

По ГОСТ 2789–73 нормирование шероховатости осуществляется по высоте (Rz, Ra, Rmax) и по параметрам, характеризующим форму, расположение и направление микронеровностей в пределах базовой длины, — среднему шагу неровностей Sm, среднему шагу неровностей по вершинам S и относительной опорной длине профиля tp.

Волнистость появляется на поверхности детали в процессе механической обработки из-за вибраций в технологической системе. Различают поперечную волнистость с расположением волн перпендикулярно к движению режущего инструмента и продольную — с расположением волн в направлении движения инструмента.

Поверхность любого тела (граничный слой материала) имеет ряд особенностей по сравнению с его внутренними слоями материала. Атомы, расположенные внутри твердого тела, имеют связи с другими атомами кристаллической решётки и находятся в устойчивом равновесии. Атомы, находящиеся в граничном слое металла, имеют только односторонние связи, поэтому их состояние неуравновешенное. Эти атомы более активны, они обладают свободной энергией. Кроме того, граничный слой материала подвержен влиянию атмосферных паров, воды, масел, которые проникают во внутренние пространства между атомами. В результате на поверхности металла происходят химические реакции, которые приводят к обезуглероживанию, снижению количества легирующих элементов и т. д. Влияние внешних факторов усиливается, когда механическая обработка происходит при высоких температурах, которые усиливают скорость протекания химических реакций. Это может привести к преждевременному износу детали, её коррозии и полной потере работоспособности .

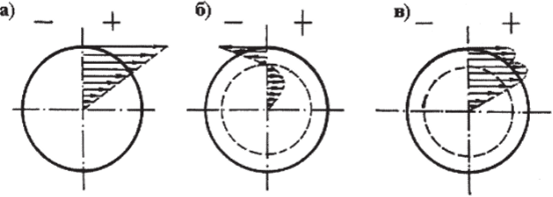

Под действием механической обработки в металле происходит пластическое деформирование, которое приводит к появлению остаточных напряжений (рис. 1.46). В результате отдельные участки имеют остаточные напряжения сжатия, другие — растяжения. При последующей механической обработке или в процессе эксплуатации может произойти перераспределение остаточных напряжений, и деталь получит искажение формы.

Рис. 1.46. Эпюры напряжений в опасном сечении детали при скручивании:

а — напряжения под действием крутящего момента;

6 — напряжения, полученные в результате упрочнения; в — суммарные напряжения при работе вала с учетом упрочнения Остаточные напряжения подразделяются на три вида:

- — напряжения первого рода, или макронапряжения. Они охватывают области, размеры которых соизмеримы с размерами детали и имеют ориентацию, связанную с формой детали. Возникают от неоднородности силового, температурного поля внутри детали;

- — напряжения второго рода, или микронапряжения, распространяющиеся на отдельные зерна или группу зерен;

- — напряжения третьего рода, относящиеся к искажениям атомной решётки.

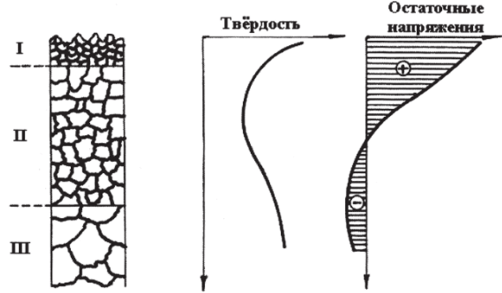

Напряжения второго и третьего рода имеют разную ориентацию и малы по значению, поэтому не оказывают влияния на коробление деталей. Эти напряжения возникают в результате фазовых превращений, изменения температуры, анизотропии механических свойств отдельных зерен, границ зерен и распада зёрен на блоки при пластической деформации (рис. 1.47).

Рис. 1.47. Структура поверхностного слоя металлической детали.

Остаточные напряжения можно определить расчетными и экспериментальными методами. При теоретических расчетах определяют значения и знак напряжений в результате силового и теплового напряжений в зависимости от механических свойств обрабатываемого материала, формы и размеров детали. При экспериментальных методах остаточные напряжения определяют расчетами по деформации образца после снятия с него напряженного слоя. Этот метод является разрушающим.

При исследованиях поверхностного слоя широко используют рентгеновский метод, позволяющий определять остаточные напряжения и наклёп.

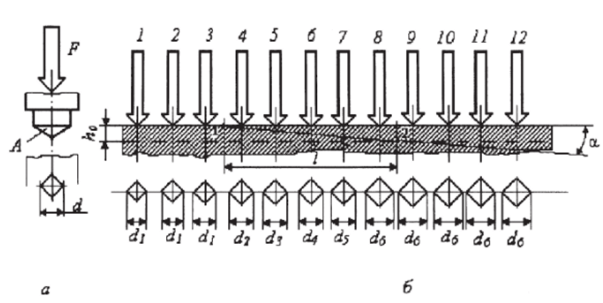

Микротвёрдость поверхностного слоя определяется методом вдавливания алмазной пирамидки в срезанную под углом 2 поверхность исследуемой детали (рис. 1.48, а). По размерам оттиска пирамидки на исследуемом образце по специальным таблицам определяют микротвердость поверхности (рис. 1.48, б). Для этого используются приборы ПМТ-3 и ПМТ-5.

Рис. 1.48. Метод определения микротвердости

Структуру металла поверхностного слоя оценивают металлографическим анализом.

После механический обработки металлической заготовки в её поверхностном слое можно выделить три зоны (см. рис. 1.47):

I — зона, имеющая сильную деформацию с большими искажениями кристаллической решетки. Зёрна имеют мелкую структуру и обладают высокой твердостью;

II — зона с более низкой твердостью, зерна вытянуты и надвигаются друг на друга;

III — зона переходная; в ней состояние слоя постепенно приближается к состоянию материала в центре детали.

Толщина поверхностного слоя зависит от методов и режимов механической обработки, и составляет 1…2 мкм при чистовых методах обработки и до сотен микрон при черновой обработке.