Приводы зажима приспособлений

Если существует необходимость создания больших усилий на штоке, то пневмоцилиндры не могут быть использованы. В этом случае применяют пневмогидравлические приводы, которые при малых размерах рабочего цилиндра могут создавать значительные усилия за счет высокого давления (порядка 80 кгс/см) жидкости. Пневмогидравлические приводы состоят из преобразователя давления (пневмоцилиндр низкого давления… Читать ещё >

Приводы зажима приспособлений (реферат, курсовая, диплом, контрольная)

При механической обработке заготовок используются приспособления с ручным и механическим приводом. В приспособлениях с ручным приводом зажим осуществляется с помощью рукояток, ключей, воротков и т. п. Механический привод может быть пневматический, гидравлический, пневмогидравлический, электрический, магнитный и т. п.

Пневматический привод состоит из пневмодвигателя, аппаратуры обеспечения и воздухопроводов. Наиболее распространены пневмоцилиндры и диафрагменные пневмокамеры, которые являются разновидностью пневмодвигателя. В качестве рабочего тела используется сжатый воздух под давлением 4−5 кгс/см.

Пневмоприводы имеют ряд положительных качеств:

- — быстродействие;

- — простота управления;

- — постоянство зажима;

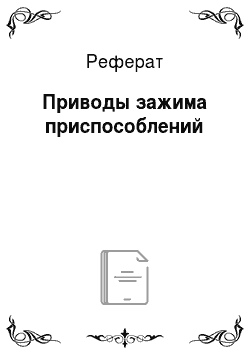

Пневмоцилиндры могут быть одностороннего (рис. 2.113) и двустороннего действия.

Рис. 2.113. Схемы пиевмоцилиидров одностороннего действия:

a — с рабочей полостью со стороны штока;

6-с рабочей полостью, противоположной штоку Пневмоцилиндры одностороннего действия используются в тех случаях, когда для разжима заготовки не требуется большое усилие. Возврат поршня в исходное положение осуществляется пружиной.

В расчетных формулах: D — диаметр поршня, см; р — удельное давление, кгс/см; q — сила сопротивления пружины в конце рабочего хода, кгс; q — коэффициент полезного действия привода.

Пневмоцилиндры одностороннего действия имеют простую конструкцию, легки в управлении, имеют малый расход сжатого воздуха.

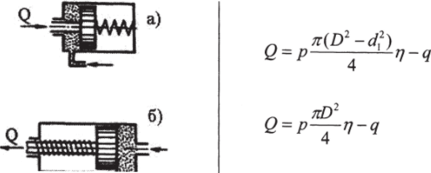

Если для возвращения зажимных устройств в исходное положение требуется значительное усилие, то используются пневмоцилиндры двойного действия (рис. 2.114).

Рис. 2.114. Схемы пневмоцилиндров двойного действия:

а — с рабочей полостью со стороны штока; б- с рабочей полостью, противоположной штоку Для увеличения силы на штоке необходимо увеличить площадь поршня. Когда габариты приспособления не позволяют это сделать, то применяют сдвоенные пневмоцилиндры, у которых на одном штоке установлено сразу два поршня.

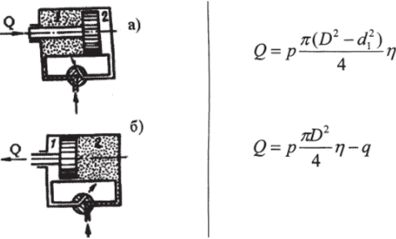

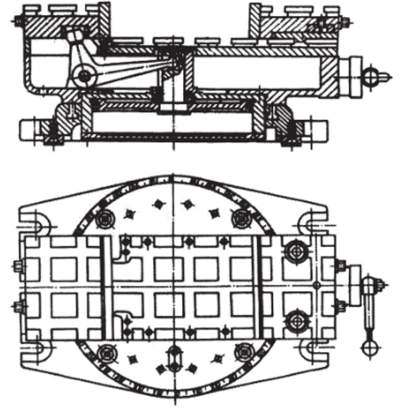

Конструктивные исполнения стандартных пневмоцилиндров показаны на рис. 2.115,2.117.

Рис. 2.115. Конструкции силовых пневмоцилинлров:

а- с креплением при помощи специальных лап; б-с фланцевым креплением

Рис. 2.116. Машинные тиски с пневмоприводом

На рис. 2.116 представлены машинные тиски с пневмоприводом.

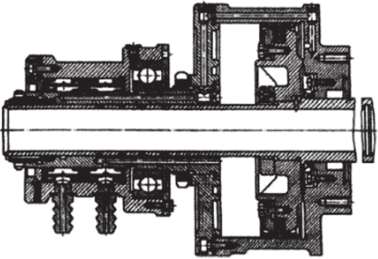

Рис. 2.117. Вращающийся пневмоцилиндр с полым штоком

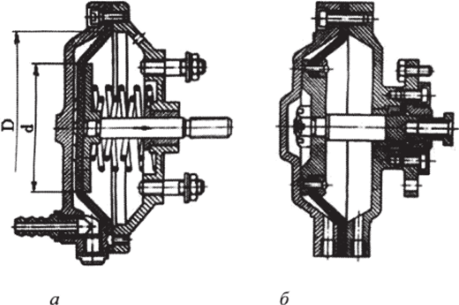

Рис. 2.118. Диафрагменные пневмокамеры одно- (в) и двустороннего (б) действия.

В приводах приспособлений имеют широкое применение диафрагменные пневмокамеры. Они имеют простую конструкцию, а следовательно, дешевы. При их изготовлении не требуется точное выполнение отдельных элементов, а их работоспособность полностью зависит от прочности диафрагмы, которую выполняют из эластичного материала (резины, армированной кордом или проволокой). Так, на рис. 2.119 показаны машинные тиски с диафрагменной пневмокамерой.

Рис. 2.119. Машинные тиски с диафрагменной пневмокамерой

К недостаткам диафрагменных пневмокамер следует отнести малое усилие, которое они могут развивать, и незначительный ход.

Диафрагменные пневмокамеры также бывают одностороннего и двустороннего действия (рис. 2.118). Сила на штоке зависит от отношения диаметра опорного диска d к внутреннему диаметру пневмокамеры D. Сила на штоке возрастает с увеличением этого отношения, а по мере удаления штока от своего исходного положения сила уменьшается. В конце рабочего хода штока полезное усилие снижается до минимума. Поэтому используют только часть хода штока, чтобы сила на штоке составляла не менее 80…85% от силы в исходном положении штока. Обычно принимают отношение d/D =0,7, при этом длина хода штока для тарельчатых диафрагм равна (0,22…0,30)D, а для плоских диафрагм (0,16…0,2)D.

Для пневмокамер одностороннего действия сила на штоке определяется по формуле:

а для пневмокамеры двустороннего действия:

где: Р — давление сжатого воздуха, кгс/см2;

Qi — сила сопротивления возвратной пружины в крайнем рабочем положении штока, кгс.

Активная площадь диафрагмы определяется по формуле.

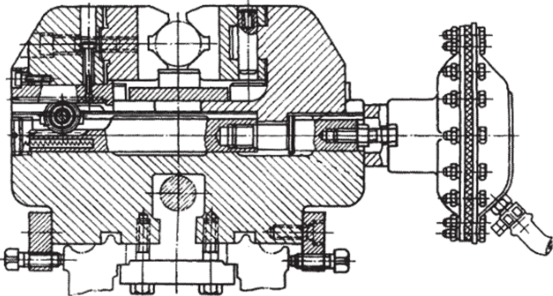

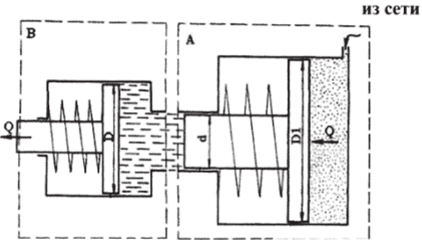

Если существует необходимость создания больших усилий на штоке, то пневмоцилиндры не могут быть использованы. В этом случае применяют пневмогидравлические приводы, которые при малых размерах рабочего цилиндра могут создавать значительные усилия за счет высокого давления (порядка 80 кгс/см) жидкости. Пневмогидравлические приводы состоят из преобразователя давления (пневмоцилиндр низкого давления) и рабочего цилиндра (гидроцилиндр высокого давления) (рис. 2.120, 2.121).

Рис. 2.120. Принципиальная схема пнсвмогидравлического привода:

А — пневмоцилиндр низкого давления;

В — гидроцилиндр высокого давления.

Рис. 2.121. Конструкция пневмогидравлического привода

Давление масла в гидроцилиндре высокого давления рассчитать по формуле.

а сила, развиваемая пневмогидроцилиндром:

где Рв — давление воздуха в пневмосистеме, кгс/см;

D — диаметр поршня пневмоцилиндра, см; d- диаметр штока пневмоцилиндра, см;

D — диаметр поршня гидроцилиндра, см; rj — коэффициент полезного действия пневмогидропривода, (77 = 0,8. .0,85).

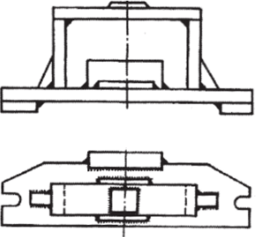

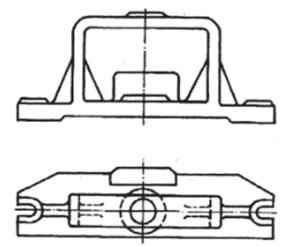

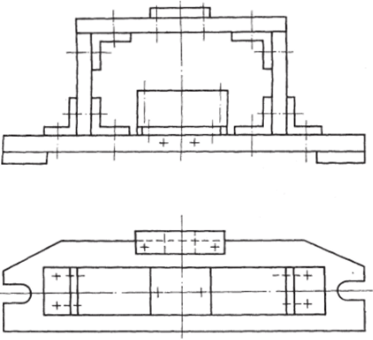

Корпуса приспособлений предназначены для монтажа в них всех элементов конструкции. Они должны обладать высокой жесткостью и прочностью при минимальных габаритах и весе. Установка и съём заготовок должны быть максимально упрощены. Корпуса изготавливают сваркой (рис. 2.122), литьем (рис. 2.123), а также собирают из отдельных элементов путем крепления винтами (рис. 2.124).

Рис. 2.122. Конструкция сварного корпуса

Рис. 2.123. Констру кция литого корпуса

Рис. 2.124. Конструкция сборного корпуса

Для повышения жесткости и прочности корпуса приспособлений выполняют с ребрами жесткости. Если приспособление громоздкое и имеет большой вес, то оно должно быть снабжено рым-болтами для возможности его подъема краном. Корпуса приспособлений не должны иметь острых кромок.

Обычно литьём изготавливают корпуса, имеющие сложную конфигурацию, а также когда изготавливается партия одинаковых корпусов.

Сварные корпуса изготавливаются для крупных по размерам приспособлений, а также когда сроки подготовки производства малы.

Сборные корпуса обладают меньшей жесткостью за счет наличия стыков.

Для базирования приспособлений на столе станка в корпуса устанавливают шпонки, которые входят в средний паз стола станка.

Для закрепления приспособления на столе станка в его корпусе выполняют отверстия или проушины для болтов.

При проектировании приспособления для конкретной операции надо иметь:

- 1. Операционный чертеж детали с припусками и допусками.

- 2. Схему базирования и закрепления детали.

- 3. Величину и направления действия сил резания.

- 4. Программу выпуска деталей.

- 5. Модель станка, размеры стола и рабочей зоны.

Конструирование приспособления начинается с вычерчивания контура обрабатываемой детали. После этого последовательно вокруг неё вычерчиваются сначала установочные элементы (опорные пластины, пальцы, штыри) согласно схемы базирования, затем направляющие элементы (кондукторные втулки, установы), зажимные устройства, вспомогательные элементы, а далее формируется корпус.