Технологические основы получения отливок со столбчатой структурой

Важным фактором обеспечения процесса направленной кристаллизации является создание максимального градиента температуры в заданном направлении роста зерна и минимального — в других направлениях. Отвод теплоты осуществляется с одного конца отливки. При этом холодильник (водоохлаждаемый, жидкометаллический и др.) располагается в определенном месте отливки. Остальная часть формы нагревается… Читать ещё >

Технологические основы получения отливок со столбчатой структурой (реферат, курсовая, диплом, контрольная)

Важным фактором обеспечения процесса направленной кристаллизации является создание максимального градиента температуры в заданном направлении роста зерна и минимального — в других направлениях. Отвод теплоты осуществляется с одного конца отливки. При этом холодильник (водоохлаждаемый, жидкометаллический и др.) располагается в определенном месте отливки. Остальная часть формы нагревается до температуры, превышающей температуру кристаллизации сплава. Осевой температурный градиент часто создается за счет изменения температуры камеры нагрева, перемещения холодильника с отливкой относительно источника теплоты или, наоборот, источника теплоты относительно кристаллизующейся отливки.

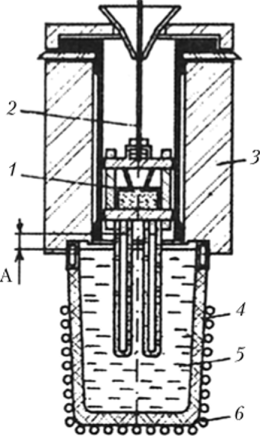

Недостатками установок, в которых при охлаждении отливок используется теплоотдача излучением, обладающая невысокой эффективностью, являются прежде всего низкая скорость кристаллизации сплавов и широкая область твердожидкой зоны, которые в конечном счете обусловливают образование крупнокристаллической структуры и дефектов литья при направленной кристаллизации. Эти недостатки можно в существенной степени устранить, интенсифицируя направленный теплоотвод от формы с отливкой посредством ее конвективного охлаждения в ванне с расплавленным металлом, имеющим невысокую температуру плавления (например, олово, алюминий). Схема установки для ускоренной направленной кристаллизации представлена на рис. 16.11. Внутри нагревательной печи 3 размещается прокаленная керамическая форма /, закрепляемая на штоке 2 вертикального привода при помощи специальной подвески, изготовленной из молибденового сплава. Керамическую форму заполняют расплавом из плавильного индуктора через заливочную воронку, сливное отверстие которой смещено относительно штока. Для обеспечения температурного градиента между зонами нагрева и охлаждения они разделены тепловыми экранами. Зона охлаждения, расположенная иод зоной нагрева, состоит из тигля 4, заполненного жидким металлическим теплоносителем 5. Расплавление теплоносителя осуществляется нагревателем 6. После заполнения керамической формы расплавом жаропрочного сплава она с помощью штока перемещается с регламентированной скоростью в зону охлаждения и постепенно погружается в жидкий теплоноситель. Расчеты показали, что значение коэффициента теплопередачи К при использовании жидкомсталличсского охладителя (расплав олова при 300— 450°С) более чем в три раза превышает значение этого коэффициента при охлаждении формы излучением в вакууме (225 и 70 Вт/(м2 К) соответственно).

Рис. 16.11. Установка направленной кристаллизации в жидкометаллическом охладителе:

1 — керамическая форма; 2 — шток; 3 — печь для нагрева формы; 4 — тигель; 5 — жидкометаллический теплоноситель; 6 — нагреватель В процессе получения отливок из жаропрочных сплавов керамические формы, изготавливаемые по выплавляемым моделям, длительное время находятся в контакте с расплавом при температуре более 1500 °C. При этом часто применяемый для изготовления формы диоксид кремния Si02 может восстанавливаться находящимися в расплаве легирующими элементами, например углеродом, алюминием. Это приводит к снижению качества поверхности отливки. Поэтому при литье высокотемпературных сплавов для изготовления керамических форм используют оксид алюминия.