Разрушаемость (хрупкость) совокупности зерен

Для испытаний отбирали не менее 10 проб из нескольких партий серийного шлифовального зерна различных шлифматериалов отечественного производства: зеленого и черного карбида кремния, нормального и белого электрокорундов, монокорунда. Ситовой анализ во всех случаях проводили одним и тем же комплектом контрольных сит. Установлено, что характер и кинетика измельчения шлифзерна качественно одинаковы… Читать ещё >

Разрушаемость (хрупкость) совокупности зерен (реферат, курсовая, диплом, контрольная)

Метод испытаний на разрушаемость (хрупкость) совокупности зерен шлифматериалов в шаровой мельнице включен в национальные стандарты США и стран Западной Европы. В связи с этим нами для исследований уровня качества отечественных шлифматериалов в сравнении с зарубежными разработан российский аналог испытательного прибора марки ПХЗ [59]. Внешний вид прибора представлен на рис. 5.3.

Рис. 5.3. Общий вид прибора ПХЗ.

При разработке нового российского стандарта проведено экспериментальное исследование влияния условий испытания на кинетику измельчения испытуемого на приборе ПХЗ шлифовального зерна.

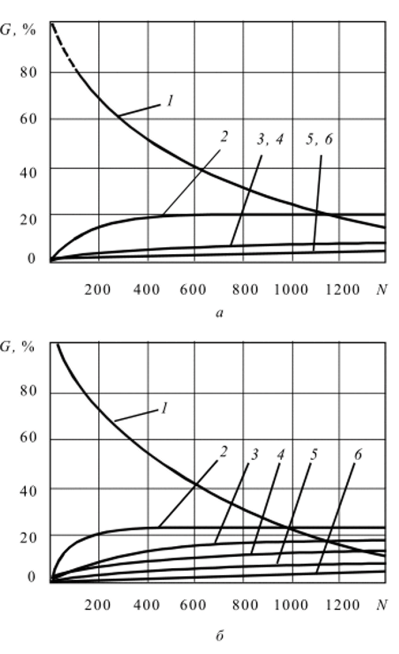

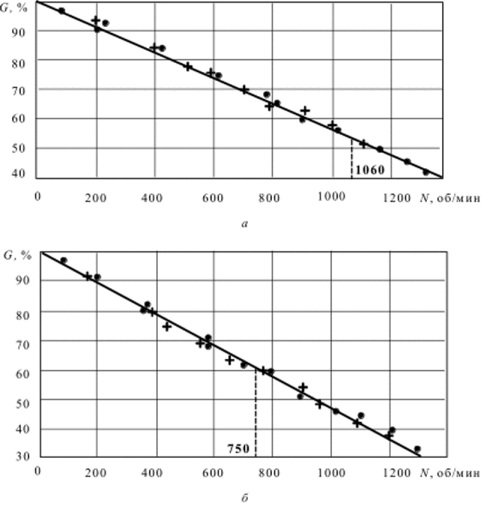

Для испытаний отбирали не менее 10 проб из нескольких партий серийного шлифовального зерна различных шлифматериалов отечественного производства: зеленого и черного карбида кремния, нормального и белого электрокорундов, монокорунда. Ситовой анализ во всех случаях проводили одним и тем же комплектом контрольных сит. Установлено, что характер и кинетика измельчения шлифзерна качественно одинаковы для всех исследованных шлифматериалов, то есть не зависят от вида абразивного материала и зернистости испытываемого шлифзерна (рис. 5.4).

Зерновой состав продуктов измельчения непрерывно и плавно меняется с повышением числа оборотов барабана прибора. Следовательно, разрушаемость шлифзерна на любой стадии помола следует рассматривать как процесс его измельчения при непрерывно и плавно изменяющемся во времени зерновом составе. Наиболее интенсивно изменяется содержание крупных фракций в продуктах измельчения.

(рис. 5.4, кривые / и 2). Поэтому для изучения кинетики разрушаемости шлифзерна целесообразнее регистрация суммарного содержания этих фракций.

Рис. 5.4. Зависимость содержания отдельных фракций G в продуктах измельчения шлифзерна нормального электрокорунда зернистостей 25 (а) и 125 (б) от числа оборотов N барабана прибора: а: 1 — от -315 до 1250 мкм; 2 — от-250 до +200 мкм;

- 3 - от-200 до +160 мкм; 4- от -160 до +125 мкм;

- 5 — от-125 до +100 мкм; 6- от -100 до +80 мкм;

б: 1 — от -1600 до +1250 мкм; 2 — от -1250 до +1000 мкм;

- 3 - от -1000 до +800 мкм; 4 — от -800 до +1630 мкм;

- 5 - от -630 до +500 мкм; б — от -500 до +400 мкм

Критерием разрушаемое™ шлифзерна является процентное содержание в продуктах измельчения фракций, прошедших через контрольное сито. Из методических и метрологических соображений предпочтительнее регистрировать остаток отдельных фракций G на ситах, то сеть процент неразрушенных зерен.

Различные шлифматериалы отличаются по остатку отдельных фракций G в продуктах измельчения на любой стадии помола: это различие увеличивается с повышением числа оборотов барабана прибора. Анализ показывает, что хрупкость шлифмагериалов зависит от их зернистости. Поэтому сопоставлять различные шлифматериалы по хрупкости при испытаниях на приборе ПХЗ следует только при условии их одинаковой зернистости. Например, шлифзерно 25 карбида кремния имеет большую, а шлифзерно 125 меньшую прочность, чем шлифзерно нормального электрокорунда соответствующих зернистостей.

Для исследования влияния массы испытуемой пробы шлифзерна выбраны зернистости 25 и 125 нормального электрокорунда и черного карбида кремния. Испытывали пробы каждого материала массой 90, 100 и 110 г. После испытания каждой пробы определяли действительную (за 100% принимали фактическую массу пробы) и кажущуюся (за 100% принимали нормируемую массу пробы 100 г) хрупкость шлифзерна. Результаты этих испытаний приведены в табл. 5.1.

Таблица 5.1.

Разрушаем ость (хрупкость) шлифматериалов

Испытуемый шлифматериал. | Зернистость. | Масса пробы, г. | G, г. | Хрупкость, %. | |

действительная. | кажущаяся. | ||||

Нормальный элсктрокорунд. |

ПО. |

|

|

| |

Нормальный элсктрокорунд. |

ПО. |

|

|

| |

Черный карбид кремния. |

ПО. |

|

|

| |

Черный карбид кремния. |

ПО. |

|

|

| |

Анализ данных испытаний показывает, что масса испытуемой пробы шлифзерна влияет на достоверность результатов определения действительной и особенно кажущейся хрупкости шлифзерна. Погрешность определения хрупкости обратно пропорциональна погрешности массы испытываемой пробы шлифзерна.

Качественная зависимость разрушаемости любых шлифовальных материалов от массы шаровой загрузки для шаровых мельниц общеизвестна. Изучение количественной зависимости применительно к прибору ПХЗ позволило установить, что при массе шаров 1500 — 2000 г разрушаемость шлифзерна максимальна и практически не зависит от шаровой загрузки на любой стадии помола.

В соответствии с требованиями методики для испытаний применены шары из стали ШХ15 диаметром 12,7 и 19,0 мм. Масса шаров принята одинаковой (2000 г) во всей серии экспериментов.

Установлено, что влияние диаметра шаров на результаты измерений на приборе ПХЗ качественно одинаково для различных видов и зернистостей испытуемых шлифматериалов. Разрушаемость шлифзерна зависит при прочих равных условиях от диаметра мелющих шаров: при помоле шарами диаметром 19,0 мм разрушаемость выше, чем при помоле шарами диаметром 12,7 мм на любой стадии измельчения. С уменьшением зернистости эта разница постепенно сглаживается (для зернистости 25 нормального электрокорунда разрушаемость при помоле шарами диаметром 19,0 мм меньше, чем при помоле шарами диаметром 12 мм).

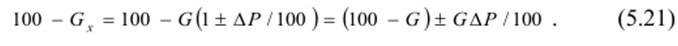

Для определения зернистости, характеризующей прочностные свойства материала, выбрано шлифовальное зерно нормального электрокорунда и черного карбида кремния широкого диапазона зернистостей (16 — 160). Испытания всех зернистостей отобранных проб шлифзерна проводились на двух режимах. Число оборотов барабана прибора, определенное экспериментально по 50%-ной разрушаемости контрольного шлифзерна 25 и 125 Aluminum Oxide фирмы Carborundum, равна 1060 и 750 об/мин соответственно.

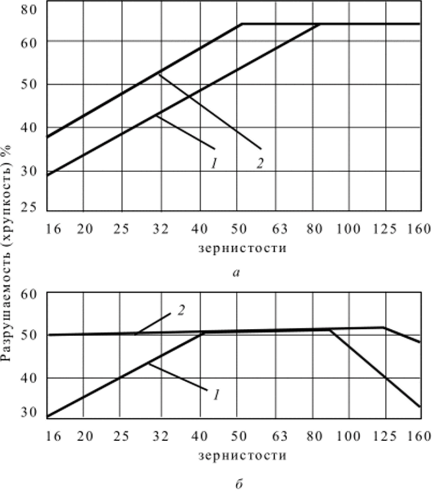

Результаты испытаний в логарифмических координатах (рис. 5.5) позволяют сделать следующие выводы:

- — хрупкость шлифзерна черного карбида кремния и нормального электрокорунда зависит от зернистости испытуемого шлифзерна и от режима испытаний;

- — хрупкость шлифзерна черного карбида кремния монотонно возрастает с увеличением его зернистости при обоих режимах испытаний. Хрупкость шлифзерна 100, 125 и 160 черного карбида кремния практически одинакова и является наибольшей по сравнению с хрупкостью шлифзерна других зернистостей;

- — хрупкость шлифзерна 25 — 80 нормального электрокорунда, испытанного по первому режиму, практически одинакова и является наибольшей по сравнению с хрупкостью шлифзерна этого материала других зернистостей. Хрупкость шлифзерна 50 — 125, испытанного по второму режиму, также практически одинакова и является наибольшей для всей гаммы испытанных по этому режиму зернистостей.

Рис. 5.5. Зависимость разрушасмости (хрупкости) шлифзерна черного карбида кремния (7) и нормального элсктрокорунда (2) от зернистости испытуемого шлифзерна при различных режимах испытаний: а — масса шаров 1540 г, диаметр шаров 12,7 мм, частота вращения барабана 1060 об/мин (режим 1); б — масса шаров 2000 г, диаметр шаров 19,0 мм, частота вращения барабана 750 об/мин (режим 2).

Таким образом, экспериментально показано, что при помощи прибора ПХЗ для определения разрушаемое™ (хрупкости) шлифовального зерна можно оценить прочностные свойства выпускаемых абразивных материалов.

Метод испытания шлифовального зерна на разрушаемость (хрупкость) является сравнительным, поэтому погрешности, связанные с градуировкой прибора, — факторы наиболее существенные. Для выявления количественной оценки этих погрешностей проведены испытания на разрушаемость нормального электрокорунда зернистостей 25 и 125 на приборе ПХЗ.

В соответствии с разработанной методикой построена градуировочная кривая (рис. 5.5) и зафиксировано опорное число оборотов мелющего барабана для разных режимов. Для исключения возможных погрешностей при определении остатка неразрушенных зерен G применяли один и тог же комплект контрольных сит. Градуировочные графики результатов испытаний разных проб шлифзерна практически совпадают; число оборотов вращения барабана Afa для зернистостей 25 и 125 составила соответственно 1060 и 750 при нормированной хрупкости зерна д;011 = 50%.

Для количественной оценки погрешностей метода, связанных с градуировкой прибора, необходимо выявить погрешность Ахоп определения хрупкости хоп, связанную с возможными погрешностями определения опорного числа оборотов.

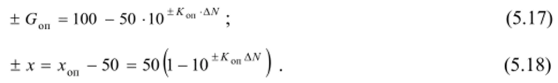

Графики, приведенные на рис. 5.6, можно записать в виде:

где Кои — тангенс угла наклона прямой lg G = f (N) к оси абсцисс, равный.

0,30 Шоп.

Подставив значение G0" = 100-лгоп, получим:

Относительная погрешность определения хрупкости опорного шлифовального зерна по отношению к нормированной хрупкости, равной 50%, составит:

Рис. 5.6. Зависимость остатка G неразрушенных зерен в продуктах измельчения шлифзерна 25 (а) и 125 (б) нормального электрокорунда от числа оборотов вращения барабана N: • - остановка барабана через 50 оборотов; + - остановка барабана через 5 оборотов Результаты подсчета по формуле (5.19) значений б в зависимости от величины, А N / Non приведены в табл. 5.2.

Таблица 5.2.

Точность измерений при определении хрупкости шлифзерна

Относительная погрешность определения ДАТ /W"" ,%. | Абсолютная погрешность определения числа оборотов при вращении. | Относительная погрешность определения хрупкости шлифовального зерна 5, %. | |

Зернистости 25. | Зернистости 125. | ||

0,1. | 0,1. | ||

0,5. | 0,3. | ||

1,0. | 0,7. | ||

2,0. | 1,4. | ||

4,0. | 2,8. | ||

6,0. | 4,2. | ||

8.0. | 5,7. | ||

10,0. | 7,1. | ||

Из табл. 5.2 видно, что с ростом погрешности A;V / Non погрешность определения 5 также увеличивается, причем при завышении частоты вращения барабана (по сравнению с некоторой «истинной» частотой вращения, соответствующей нормированной хрупкости) хрупкость опорного шлифовального зерна оказывается заниженной, что приводит к завышению хрупкости любого испытуемого на приборе ПХЗ шлифовального зерна, и наоборот.

Абсолютная погрешность определения опорной частоты вращения не должна превышать ± 5, относительная погрешность определения хрупкости опорного зерна должна быть не более ± 0,5%.

Для оценки погрешностей, связанных с индивидуальными особенностями разных экземпляров прибора ПХЗ, проведены испытания на двух приборах, один из которых изготовлен Волжским ВНИИАШ, а другой — Ленинградским опытным абразивным заводом ВНИИАШ. Методом математической обработки результатов испытаний 40 проб серийно выпускаемого нормального электрокорунда зернистостей 25 и 125 установлено, что расхождения в результатах определения хрупкости шлифовального зерна на разных экземплярах прибора ПХЗ не превышает при прочих равных условиях ± 0,5%.

Экспериментальные исследования показали, что колебания массы шаровой загрузки от 1500 до 2000 г практически не оказывают какого-либо влияния на результаты испытаний, поэтому погрешностями метода, связанными с возможным отклонением массы шаровой загрузки в указанном диапазоне, можно пренебречь. Различие в диаметрах мелющих шаров при прочих равных условиях также не оказывает существенного влияния на результаты испытаний. Так, в случае испытания нормального электрокорунда зернистости 125, когда наблюдается наибольшее влияние шаровой загрузки на результаты испытаний, разница в полученных значениях хрупкости шлифовального зерна при применении шаров диаметром 12,7 и 19,0 мм составляет 21%. Взяв отношение этой разницы к разности диаметров шаров (6,3 мм), получим погрешность определения хрупкости, приходящуюся на 1 мм диаметра шара: 3,3%. Погрешность изготовления шаров не превышает ± 0,15 мм, поэтому погрешности метода, связанные с возможным отклонением фактического диаметра шаров от строго лимитированного методикой, могут достигать ± 0,5%.

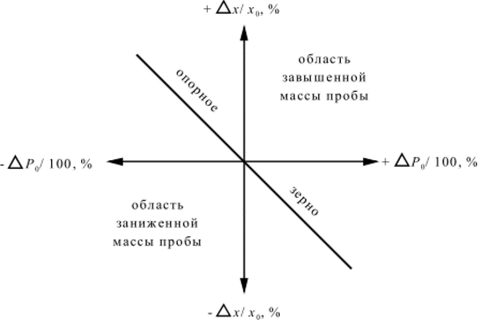

Погрешности определения хрупкости обратно пропорциональны погрешностям измерения массы пробы. Эти погрешности можно рассчитать теоретически с помощью основного уравнения кинетики измельчсния шлифовального зерна, получаемого из простых геометрических соотношений (рис. 5.6):

где G0 — нормированная масса пробы (100%).

При любой другой массе пробы, отличной от нормированной, остаток неразрушенных зерен равен Gx= (1 ± АР / 100) G (ЛР/100 — относительная погрешность массы пробы). После несложных преобразований этой формулы получим:

Помня, что 100 — G = х0- хрупкость шлифовального зерна при испытании пробы массой, отличной от нормированной на величину ± Р, получим:

где А* = лг — л'0.

Из формулы (5.22) видно, что относительная погрешность определения хрупкости шлифовального зерна при массе пробы, отличной от нормированной, зависит нс только от относительной погрешности АР / Р массы пробы, но и от самой хрупкости шлифовального зерна.

Функциональная зависимость, описываемая формулой (5.7), показывает, что погрешность д* / х0 увеличивается с ростом погрешно;

— (100 1 X.

сти АР /100, и тем сильнее, чем больше сомножитель |— 1 фор;

х)

мулы (5.22), то есть чем меньше хрупкость испытуемого шлифовального зерна (рис. 5.7).

Вышеизложенное указывает на необходимость строгого лимитирования (до ± 0,5% массы пробы шлифовального зерна при его испытании на разрушаемоегь (хрупкость).

Для оценки погрешностей метода, связанных с погрешностями контрольных сит, применяемых для ситового анализа продуктов измельчения, проведены испытания различных шлифовальных материалов с параллельным использованием двух разных комплектов контрольных сит.

Рис. 5.7. Зависимость погрешности определения хрупкости Дх/ х0 шлифовального зерна по методике МУ 036.005−75 от погрешностей массы АР /100 испытуемой пробы Результаты испытаний позволяют сделать следующие выводы:

- — погрешность при многократном ситовом анализе продуктов измельчения шлифовального зерна при использовании одного и того же комплекта контрольных сит не превышает 0,8%. В целом погрешности определения хрупкости различных шлифовальных материалов при использовании одного и того же комплекта контрольных сиг для ситового анализа продуктов измельчения и градуировки приборов не превышают ±1,5%;

- — погрешность определения хрупкости шлифовального зерна, связанная с применением разных комплектов контрольных сит при градуировке прибора, зависит от погрешности определения опорного числа оборотов барабана. Величина этой погрешности, применительно к опорному шлифовальному зерну, может быть подсчитана по формуле (5.22);

- — погрешности метода возрастают на порядок при применении различных комплектов контрольных сит для ситового анализа продуктов измельчения шлифовального зерна.