Полусухое прессование.

Материаловедение.

Техническая керамика в машиностроении

При выборе гранулометрического состава пресс-порошков руководствуются принципом получения максимально плотной упаковки частиц, поскольку частицы одного диаметра (если принять форму частиц за шарообразную) дают заполнение объема на 74,05%; предельно плотная упаковка достигается при наличии частиц разных размеров. Поэтому требуемое соотношение шарообразных частиц для наиболее их плотной укладки при… Читать ещё >

Полусухое прессование. Материаловедение. Техническая керамика в машиностроении (реферат, курсовая, диплом, контрольная)

Полусухое прессование — наиболее простой и экономичный способ формования несложных и изомегричных заготовок, так как он требует минимальных затрат на оснастку, временную связку и на ее удаление перед обжигом.

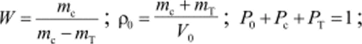

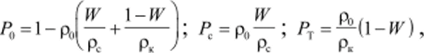

Пресс-порошки и прессовки характеризуются: массовыми долями связки W, твердой фазы (порошка) 1 — И7, объемными долями пор Ро и связки Рс, твердой фазы РТу а также кажущейся плотностью р0. Связь между этими характеристиками следует из их определения непосредственно:

где тс — масса связки; тТ — масса порошка без связки; У0 — объем прессовки или порошка со связкой и порами; тт + тс — масса прессовки или порошка со связкой; рс — плотность связки; рк — истинная плотность материала порошка. Если порошок состоит из нескольких твердых компонентов, например; из двух, то:

где рк.|, рк.2, х и 1 — х — соответственно плотности и массовые доли первого и второго компонентов. В том случае, когда связкой заполнено все пространство между частицами порошка, т. е. когда Р0 = 0, имеем:

Пресс-порошок характеризуется также степенью дисперсности, а адгезионные его свойства характеризуются углом естественного откоса (чем он больше, тем выше адгезия порошка), текучестью (скоростью высыпания под действием собственного веса через отверстие определенного диаметра). Текучесть порошка определяется величиной предельного напряжения сдвига стс, необходимого для начала процесса высыпания.

Основные закономерности процесса прессования, выведенные Р. Я. Попильским и Ю. Е. Пивинским, можно характеризовать следующими факторами.

- 1. При прессовании порошков с низким содержанием связки (с низкой влажностью) малая подвижность частиц из-за больших сил трения приводит к возрастанию в прессовке упругих деформаций, значения которых могут быть велики, учитывая незначительное число контактов на поверхности. Гранулированные пресс-порошки обладают большей подвижностью и некоторой пластической деформацией конгломерата частиц, связанных в гранулы. По этой причине даже при низких влажностях применение гранулированных порошков уменьшает упругое последействие.

- 2. При увеличении влажности облегчается взаимное перемещение частиц, становится возможной их более плотная упаковка при прочих равных условиях. Жидкая связка способствует уменьшению напряжений на контактах (благодаря облегчению проскальзывания частиц), в результате этого уменьшается упругое расширение после снятия давления.

- 3. При влажностях больше 8−10% связка, заполняя поры, препятствует сжатию пресс-порошка, затрудняя выход оставшегося воздуха. Упругая энергия запрессованного воздуха вызывает нарушение целостности прессовки в процессе снятия давления.

Разумеется, что величина оптимальной влажности должна зависеть от свойств прессуемого вещества, свойств связки, их когезионных характеристик, поэтому определение оптимальной влажности и состава связки представляет актуальную задачу оптимизации процесса прессования.

Соотношение твердая фаза-связка в значительной мере определяет свойства пресс-порошка. Содержание связки в пресс-морошке должно быть достаточным для образования вокруг частиц тончайших адсорбционных слоев.

Наименьшее количество связки (W %) определяется из расчета необходимости покрытия мономолекулярным слоем всей поверхности частиц порошка. Следовательно, W = 100рс&5, где рс— плотность связки; б — толщина мономолекулярного слоя; S — удельная поверхность пресс-порошка. Если принять, что 5= 1,0 м2/г, б = 102 нм и рс * 106 г/м3, то W- 10'1 г на 100 г прессуемого порошка. Вследствие практически неполного смачивания и недостаточного перемешивания порошка со связкой это количество увеличивают на один-два порядка, чтобы количество связки составляло не менее 1−10%.

Радиус Шара. | R | 0,414 R | 0,225 R | 0,177 Я. | 0,116/? |

% шаров в смеси. | 7,08. | 5,47. | 1,75. | 3,31. | Наполнитель очень малого размера. 0,97 11,42. |

При выборе гранулометрического состава пресс-порошков руководствуются принципом получения максимально плотной упаковки частиц, поскольку частицы одного диаметра (если принять форму частиц за шарообразную) дают заполнение объема на 74,05%; предельно плотная упаковка достигается при наличии частиц разных размеров. Поэтому требуемое соотношение шарообразных частиц для наиболее их плотной укладки при достижении минимальной пористости можно записать в зависимости от величин их радиусов следующим образом:

Например, при прессовании карбидкремниевых нагревателей относительная плотность прессовок достигает 78% за счет трехфракционного состава порошков.

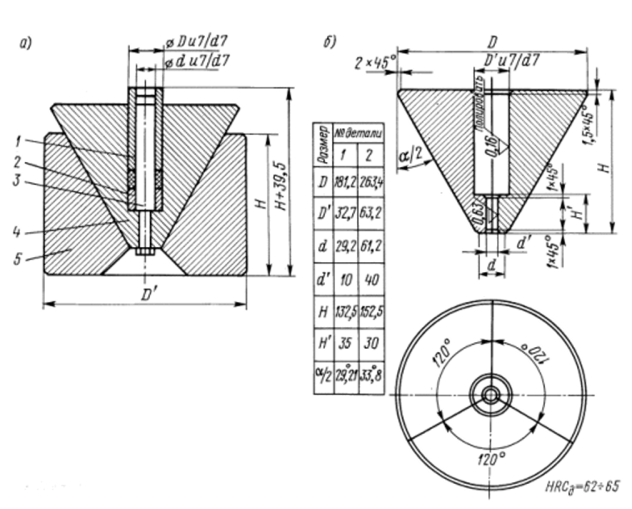

Большинство исследователей полагают, что основной брак прессования — перепрсссовочные трещины — связан с расслойными явлениями, которые возникают чаще всего при выталкивании из пресс-формы прессовок из тонкодисперсных порошков. Чем меньше давление выталкивания и чем выше скорость выталкивания, тем меньше вероятность возникновения перепрессовочных трещин. Наилучшие результаты дает прессование в разъемных формах например, предложенных Г. П. Злобиным (рис. 4.1), а также применение для прессования гранулированных масс.

Рис. 4.1. Схема разъемной пресс-формы (а) для безрасслойного прессования колец: 1 — верхний пуансон; 2 — нижний пуансон;

3 — стержень направляющий; 4 — разъмная матрица; 5 — обойма; б — деталь 4 (разъемная матрица) В промышленных условиях при небольших объемах производства гранулирование производится протиркой переувлажненных масс через сита с ячейкой (0,3 — 1,0) 10'3м, а при значительных объемах — в специальных грануляторах — путем окатывания, прессования на вальцах тонкодисперсных порошков с избытком связки или дроблением крупных отпрессованных или отформованных пластичным методом заготовок.