Сущность TPS.

Менеджмент.

Эффективность управления

Излишняя обработка — ненужные операции при обработке деталей; неэффективная обработка из-за низкого качества инструмента или непродуманного конструктивного решения, которая влечет за собой лишние движения и ведет к появлению дефектов; потери, вызванные завышенными требованиями к качеству. Понятие «потока» означает, что на каждом этапе производственного процесса у продукции появляется добавленная… Читать ещё >

Сущность TPS. Менеджмент. Эффективность управления (реферат, курсовая, диплом, контрольная)

Сущность производственной системы Toyota — в оценке любого процесса (производства, обслуживания, обмена информацией и т. п.) с точки зрения потребителя. Первый вопрос в TPS всегда один: «Чего ждет от этого процесса потребитель?» При этом речь идет как о внутреннем пользователе, который работает с изделием на входе последующих операций производственной линии, так и о конечном, внешнем потребителе. Посмотрев на процесс глазами потребителя, можно понять, на каких его стадиях добавляется ценность, а на каких — нет.

В качестве примера можно рассмотреть процесс сборки шасси грузовика на сборочной линии (таблица 14).

Таблицам.

Операции на сборочной линии шасси грузовых автомобилей

Создающие ценность. | Не создающие ценности. |

|

|

В данном случае выявлено лишь три операции, напрямую создающие ценность. Ряд других операций также необходим, хотя они не создают ценности.

К созданию ценности в ходе любого процесса — будь то производство, маркетинг или процесс разработки — ведет только одно: материальная или информационная трансформация изделия, услуги или операции, которая позволяет получить продукт, нужный потребителю.

Итак, всю деятельность предприятия можно классифицировать следующим образом:

- 1) действия, добавляющие ценность конечному продукту;

- 2) действия, не создающие ценности, но неизбежные по каким-либо причинам;

- 3) действия, не добавляющие ценности.

Если проанализировать работу организации с позиций данного подхода, то получится, что 90−95 % действий, с точки зрения конечного потребителя, является потерями.

Toyota выявила семь основных видов потерь, действий или затрат, не добавляющих ценности при осуществлении производственных и бизнеспроцессов.

- 1) Перепроизводство. Производство изделий, на которые не поступало заказа, ведет к избытку запасов и порождает такие потери, как излишек рабочей силы и складских помещений, а также затраты на транспортировку. Оно является основным видом потерь, порождая все остальные их виды.

- 2) Ожидание (потери времени). Сотрудники, которые наблюдают за работой автоматического оборудования, простаивают в ожидании очередной рабочей операции, инструмента, деталей и т. д. или просто сидят без дела из-за отсутствия деталей, задержек в ходе обработки, простоя оборудования и нехватки мощностей.

- 3) Лишняя транспортировка или перемещение — перемещение незавершенного производства на большие расстояния, а также материалов, деталей и готовых изделий на склад и со склада.

- 4) Излишняя обработка — ненужные операции при обработке деталей; неэффективная обработка из-за низкого качества инструмента или непродуманного конструктивного решения, которая влечет за собой лишние движения и ведет к появлению дефектов; потери, вызванные завышенными требованиями к качеству.

- 5) Избыток запасов. Избыток сырья, незавершенного производства или готовых изделий увеличивает время выполнения заказа, вызывает моральное старение продукции, ведет к повреждению готовых изделий, затратам на транспортировку и хранение, задержкам и проволочкам. Мешает выявлению несбалансированности производства, задержек поставок, дефектов, простоев оборудования, длительной переналадки.

- 6) Лишние движения — поиски того, что нужно, необходимость тянуться за инструментами или заниматься их укладкой, ходьба.

- 1) Дефекты — производство дефектных деталей и исправление дефектов. Ремонт, переделка, отходы, замена продукции и ее проверка ведут к потере времени и сил.

Дж. Лайкер предлагает добавить к списку восьмой вид потерь — нереализованный творческий потенциал сотрудников. Сюда можно отнести потери времени, идей, навыков, возможностей совершенствования и приобретения опыта из-за невнимательного отношения к работникам, которых некогда выслушать руководству предприятия.

Для представления последовательности операций над продуктом / услугой (включая материальные и информационные потоки) вводится понятие «поток создания ценности». Это совокупность всех действий, которые требуется совершить, чтобы определенный продукт (товар, услуга) прошел через три важных этапа менеджмента, свойственных любому бизнесу:

решение проблем (от разработки концепции и рабочего проектирования до выпуска готового изделия);

- — управление информационными потоками (от получения заказа до составления детального графика проекта и поставки товара);

- — физическое преобразование (от сырья до того, как в руках у потребителя окажется готовый продукт).

Понятие «потока» означает, что на каждом этапе производственного процесса у продукции появляется добавленная ценность. Таким образом, если она просто движется по конвейеру, то это не производственный поток, а, по выражению Тайити Оно, лишь «принудительная поточная работа»1.

С целью анализа деятельности и поиска потерь поток отображается графически, т. е. создается так называемая карта потока создания ценно— сти. Карта потока создания ценности фиксирует процессы, потоки материалов и информации, присущие определенному виду продукции, и помогает выявить потери в системе2.

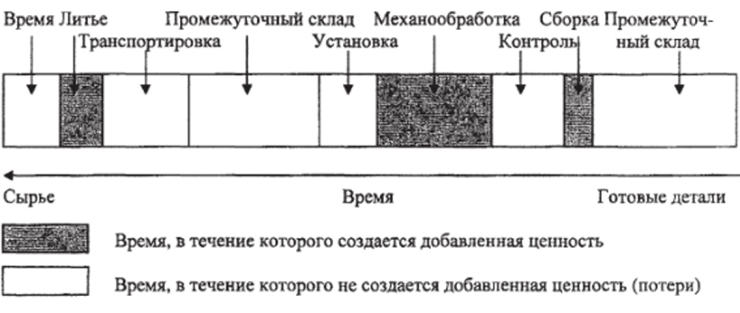

На рис. 19 технологический процесс представлен на координате времени.

Рис. 19. Потери при создании добавленной ценности в процессе литья, механообработки и сборки.

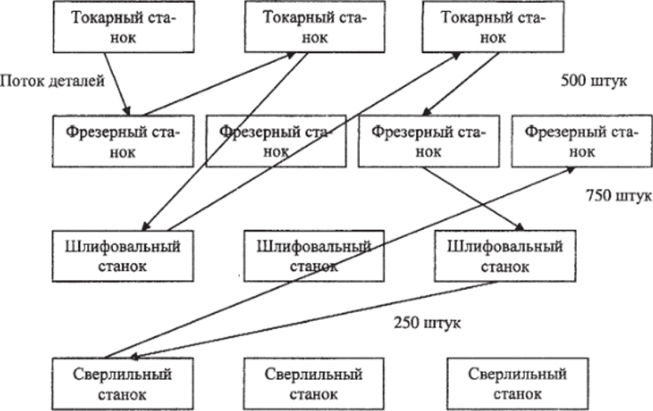

Если же отследить схему перемещений материала (информации) и зафиксировать их линиями на карте-плане цеха (офиса), то получится гак называемая «диаграмма спагетти» (рис. 20).

Подобные схемы позволяют, например, определить:

— насколько общее время производства превышает время обработки деталей;

участки, где скапливаются значительные объемы запасов;[1][2]

— места, где неправильная планировка рабочего пространства заставляет сотрудников совершать большое количество лишних движений и пр.

Таким образом, методология наглядного описания потока создания ценности позволяет понять, какие действия над продуктом добавляют ценность, а какие — нет, и на этой основе изыскать резервы повышения эффективности бизнес-процессов.

Рис. 20. Пример «диаграммы спагетти».

При этом «бережливый» подход к оптимизации работы в корне отличается от традиционного, нацеленного прежде всего на повышение эффективности операций, создающих добавленную ценность. В связи с тем фактом, что большинство процессов включает очень незначительное число подобных операций, совершенствование последних не играет решающей роли.

Целью бережливого производства является устранение потерь и свертывание этапов, не добавляющих ценности конечному продукту. При этом за счет перестройки производственного процесса сокращается и время, затрачиваемое на создание добавленной ценности. Достижению этой цели призваны способствовать все специфические инструменты TPS — выравнивание производства, система «вытягивания», стандартизация и визуализация процессов и др., которые будут описаны нами при характеристике основных принципов бережливого производства.

- [1] 1 Тайити Оно. Производственная система Тойоты. Уходя от массового производства. — М.: Институткомплексных стратегических исследований. -2006. — С. 185.: Характеристика технологии составления подобных карт не входит в задачи данного пособия. Подробно

- [2] этом см., например: Ротср М., Шук Дж. Учитесь видеть бизнес-процессы. Практика построения картпотоков создания ценности. — М.: Альпина К из нес Букс, 2006. — 144 с.