Погрешности установки заготовки

Определите погрешность закрепления заготовки из стали НВ = 110, установленной на три плоских опоры диаметром d = 20 мм. Действующая сила на одну опору 3000 Н. Установленная поверхность заготовки имеет шероховатость Rz = = 60 мкм. Определите погрешность закрепления заготовки 050 мм из чугуна НВ = 180 в призме длиной / = 30 мм = 3 см с углом, а = 90°. Нагрузка на призму 2000 Н. Шероховатость… Читать ещё >

Погрешности установки заготовки (реферат, курсовая, диплом, контрольная)

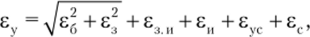

Обеспечение заданной точности механической обработки, в частности с использованием приспособлений, в значительной мере зависит от выбора технологических баз и схемы установки заготовок. Однако при этом возникает погрешность установки.

где еГ) — погрешность базирования; в3 — погрешность закрепления основная; в3 и — погрешность закрепления, связанная с изменением формы поверхности контакта установочного элемента в результате его износа; еи— погрешность, определяемая прогрессирующим износом установочных элементов; evc — погрешность изготовления и сборки опор установочного приспособления; ес — погрешность установки и фиксации приспособления на станке.

В совокупности погрешности еи, s и вс представляют собой погрешность положения заготовки в приспособлении гпр.

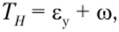

Точность выполнения заданных размеров II может быть определена.

где Тн— допуск выполняемого размера Н; со — средняя точность обработки на металлообрабатывающих станках, данные о которой приведены в [ 171.

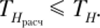

Для принятого метода обработки и схемы установки заготовки ожидаемая (расчетная) точность обработки Тп должна быть меньше допуска выполняемого размера:

В связи с расчетом ожидаемой точности обработки инженеру-технологу приходится решать следующие задачи: определение погрешности базирования в зависимости от принятой схемы установки заготовки в приспособлении или выбор схемы установки, обеспечивающей минимальную погрешность базирования; определение погрешности закрепления в зависимости от непостоянства сил зажима, неоднородности шероховатости и волнистости поверхностей заготовок, износа установочных элементов приспособлений; определение погрешности, вызываемой износом установочных элементов и межремонтного периода приспособлений; определение исполнительных размеров установочных и направляющих элементов, обеспечивающих заданную точность обработки и возможность установки заготовок.

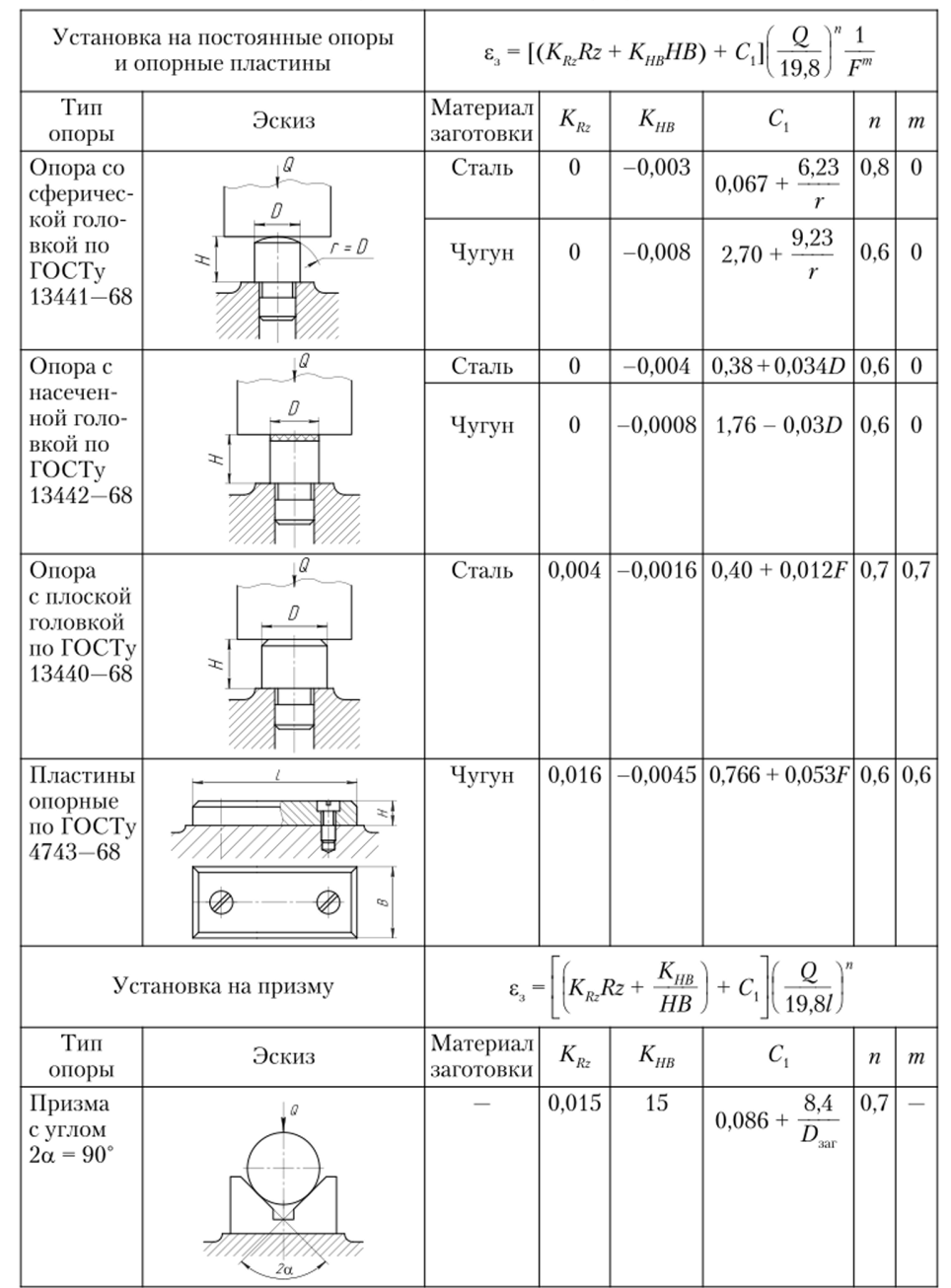

Рассмотрим табл. 3.4.

В соответствии с ГОСТом 21 495—76 погрешностью базирования еб называется отклонение фактически достигнутого положения заготовки (или изделия) при базировании от требуемого (номинального). Традиционно считают, что погрешности базирования возникают при несовпадении измерительной и технологической баз. В этой связи погрешность базирования определяется как разность предельных расстояний от измерительной базы до установленного на размер инструмента. Погрешность закрепления — то же, что и погрешность базирования, но возникающая в результате приложения сил зажима, вызывающих деформацию в стыке «технологическая база — установочные элементы приспособления».

Таблица 3.4

Данные для расчета контактных деформаций (мкм) стыка заготовки опоры приспособления [17].

Примечание. НВ — твердость материала заготовки по Бринеллю; Q — сила, действующая по нормали к опоре, Н; F — площадь контакта опоры с заготовкой, см2; L — длина образующей, по которой происходит контакт, см; Rz — параметр шероховатости заготовки, мкм; II — высота опоры, мм; г — радиус сферической головки, мм.

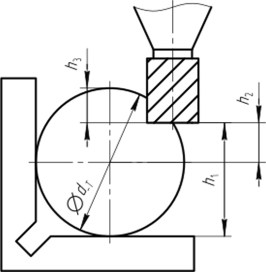

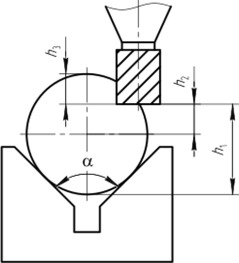

Определите погрешность базирования для размеров hv h2 и h3 при фрезеровании цилиндрической заготовки (рис. 3.21).

Рис. 3.21. Схема установки заготовки Рис. 3.22. Схема установки заготовки при фрезеровании наибольшего и наименьшего диаметров.

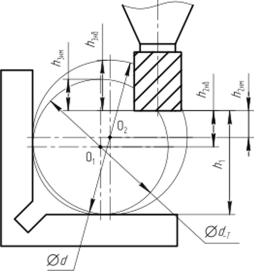

Рассмотрим схему фрезерования заготовок с наибольшим и наименьшим диаметрами d и d т (рис. 3.22).

Размер /г, при этом остается неизменным, следовательно,.

Размер h2 будет находиться в пределах размеров /г2 и h2, следовательно,  Размер h3 будет находиться в пределах h3 и h3 , следовательно,.

Размер h3 будет находиться в пределах h3 и h3 , следовательно,.

Пример 3.4.

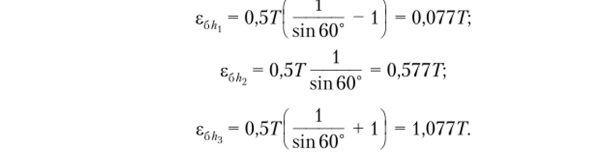

Определите, насколько отличаются погрешности базирования для размеров hv h2 и h3 (рис. 3.23) при применении призм с углами а, = 90° и а2 = 120°.

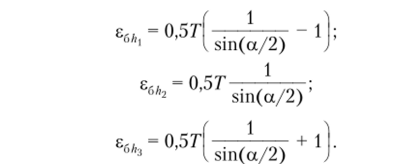

Исходя из геометрических построений (см. пример 3.3), получим:

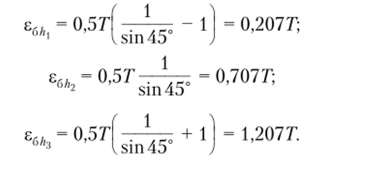

При применении призмы с углом а, = 90°:

Рис. 3.23. Схема установки заготовки

При применении призмы с углом а, = 120° погрешность базирования для размера А, уменьшается в 0,207/0,077 = 2,69 раза, для размера /г, — в 0,707/0,577 = = 1,23 раза и для размера h:i — в 1,207/1,077 = 1,12 раза.

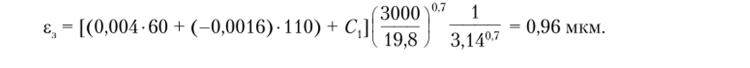

Пример 3.5.

Определите погрешность закрепления заготовки из стали НВ = 110, установленной на три плоских опоры диаметром d = 20 мм. Действующая сила на одну опору 3000 Н. Установленная поверхность заготовки имеет шероховатость Rz = = 60 мкм.

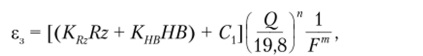

Погрешность закрепления при установке на постоянные опоры:

где Fnd2/A = 3,14? 22/4 = 3,14 см2— площадь опоры; Кк, = 0,004; Кив = -0,0016; С, = 0,4 + 0.012 °F; п = 0,7; т = 0,7 (см. табл. 3.4). Тогда.

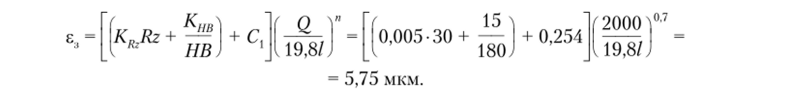

Пример 3.6.

Определите погрешность закрепления заготовки 050 мм из чугуна НВ = 180 в призме длиной / = 30 мм = 3 см с углом а = 90°. Нагрузка на призму 2000 Н. Шероховатость поверхности заготовки Rz = 30 мкм.

Погрешность закрепления при установке в призму:

Коэффициенты KR_ = 0,005, Кив = 15, С{ = 0,086 + 8,4/От = 0,086 + 8,4/50 = = 0,254, т = 0,7 (см. табл. 3.4).

Пример 3.7.

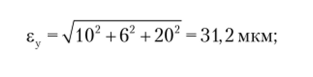

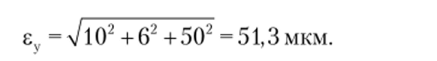

Определите погрешность установки заготовки на три плоских опоры, если погрешность базирования е6 = 10 мкм и е., = 6 мкм.

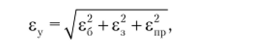

Погрешность установки рассчитывается по уравнению:

погрешность емр обычно принимается в пределах 20—50 мкм.

При екр = 20 мкм.

при e = 50 мкм.

Таким образом, погрешность установки может находиться в пределах 31,2— 51,3 мкм.