Установка и выверка заготовок и резца

В тяжелом станкостроении заготовки, имеющие значительную длину и небольшое поперечное сечение (станины, столы, сани и другие заготовки базовых деталей станка), перед чистовой обработкой устанавливают на столе станка так, чтобы исключить их прогиб под действием сил прижима, резания и собственного веса. Заготовку, предназначенную для изготовления такой детали, помещают на три жесткие опоры… Читать ещё >

Установка и выверка заготовок и резца (реферат, курсовая, диплом, контрольная)

В тяжелом станкостроении заготовки, имеющие значительную длину и небольшое поперечное сечение (станины, столы, сани и другие заготовки базовых деталей станка), перед чистовой обработкой устанавливают на столе станка так, чтобы исключить их прогиб под действием сил прижима, резания и собственного веса. Заготовку, предназначенную для изготовления такой детали, помещают на три жесткие опоры, а остальные добавочные опоры располагают с учетом фактического прогиба заготовки так, чтобы нагрузка, обусловленная ее весом, была распределена равномерно, но всем опорам. Этот метод установки с учетом веса заготовки называется вывешиванием (в гл. 13 приведены описание и последовательность действий при осуществлении этого процесса).

По завершении вывешивания заготовку закрепляют и производят строгание нижней плоскости станины или другой базовой детали, чем обеспечивается база, на которой далее обрабатываются направляющие.

Перед установкой обрабатываемой станины на стол станка для строгания направляющих ее нижнюю плоскость и стол станка тщательно очищают и протирают. Затем на стол по всей длине подошвы станины, с обеих сторон, кладут полоски бумаги на расстоянии примерно 500—800 мм друг от друга, на которые медленно устанавливают станину. Если все уложенные полоски бумаги не будут прижаты станиной, ее вновь поднимают, повторно осматривают и очищают.

Во избежание деформации станины при установке ее крепят с торцов и боковых сторон при помощи упоров. Боковые упоры необходимо размещать друг против друга напротив ребер жесткости на расстоянии 1000 мм от торцов.

После установки станину проверяют на прямолинейность ходом стола. Для этого в вертикальный суппорт станка устанавливают индикатор. При продольном перемещении стола с помощью показаний индикатора и регулирующих упоров достигается требуемая точность в продольном направлении.

Станины продольно-фрезерных, продольно-строгальных, токарных, расточных и других станков, имеющих общую длину более 10 м, состоят из нескольких секций. Станины, общая длина которых не превышает длину стола продольно-строгального станка, и имеющие чисто обработанные основания и торцы, устанавливают на столе станка с применением бумажных или мерных прокладок в следующем порядке.

Сначала устанавливают среднюю секцию с проверкой на плотность прилегания подкладок. В случае недостаточного прилегания (контакта) станины с подкладками дополнительно используют бумажные прокладки. Затем среднюю секцию станины выставляют ходом стола по вертикальной полочке плоской направляющей (технологической базе) с помощью индикатора с точностью 0,03 мм.

Станину крепят боковыми упорами в четырех местах. Потом к средней секции станины подстыковывают концевые секции, устанавливая их также через бумажные и мерные прокладки для обеспечения равномерности зазора в стыке между торцами секций величиной до 20 мм.

Далее с помощью торцовых упоров концевую секцию перемещают до полного прилегания к торцу средней секции. Боковыми упорами совмещают профиль направляющих с точностью до 0,1 мм и проверяют плотность прилегания торцовых плоскостей (щуп толщиной 0,04 мм не должен входить в стык). Затем отпускают боковые и торцовые упоры концевых секций и снова проверяют щупом плотность прилегания торцовых плоскостей.

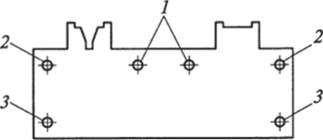

Далее секции станины скрепляют болтами (щуп толщиной 0,04 мм не должен входить в стык). При креплении секций станины гайки необходимо затягивать попарно в определенной последовательности: сначала 1—1, затем 2—2 и 3—3 (рис. 11.3).

Рис. 11.3. Последовательность действий при затяжке гаек в процессе скрепления секций станины:

1—3 — номера переходов Аналогично подстыковывают и выставляют вторую концевую секцию станины. После этого концевые секции крепят боковыми и торцовыми упорами, не деформируя заготовки. Начало деформации фиксируют с помощью индикаторов, установленных рядом с упорами на боковых поверхностях концевых секций. В таком положении осуществляется чистовое, а затем тонкое строгание поверхностей направляющих станины.

Контроль извернутости, ненрямолинейности в горизонтальной и вертикальной плоскостях производят при открепленных боковых прижимах и снятых болтах, скрепляющих секции станины.

Если длина станины больше длины стола продольно-строгального станка, то все ее секции не могут быть обработаны вместе за один установ. На стол станка устанавливают две секции: среднюю и одну из концевых. Выверка, соединение и закрепление их осуществляются в том же порядке, что и в первом случае.

После обработки тонким строганием секции раскрепляют: концевую секцию снимают со станка, а среднюю устанавливают на столе на новое место. Затем среднюю секцию выставляют ходом стола и ходом суппорта по поперечине с точностью до 0,01 мм. Вторую концевую секцию (еще необработанную) устанавливают на столе станка на расстоянии 500—800 мм от средней секции и на 0,2—0,3 мм (в зависимости от припуска) выше ее. Эту концевую секцию выставляют ходом стола с точностью до 0,04 мм, при этом неравномерность не должна превышать 0,06 мм. Крепление секций производят в том же порядке, что и в первом случае, только каждую секцию крепят отдельно.

Перед началом строгания необходимо скорректировать угол поворота суппорта 2 (рис. 11.4) с помощью индикатора 3 по V-образной направляющей призмы-эталона 1 с точностью до 0,01 мм Несовпадение профилей направляющих двух секций после строгания не должно превышать 0,015 мм.

Резцы устанавливают в суппорт, который разворачивают на соответствующий угол. Правильность поворота суппорта фиксируется индикатором по призме-эталону, устанавливаемой на столе станка перед обрабатываемой заготовкой. Резец предварительно крепят одним болтом.

Убедившись в том, что режущая кромка установлена параллельно обрабатываемой поверхности, суппорт вручную отводят на расстояние, достаточное для установки мерной плитки между обрабатываемой поверхностью и режущей кромкой резца, которая вводится для окончательной проверки плотности прилегания резца по всей длине режущей кромки.

Рис. 11.4. Схема проверки угла поворота суппорта с помощью индикатора:

1 — призма-эталон; 2 — суппорт; 3 — индикатор Проверив правильность установки резца, мерную плитку удаляют, оба болта резцедержателя осторожно затягивают и суппорт с резцом медленно подводят вручную до касания режущей кромки с обрабатываемой поверхностью.

Затем суппорт отводят от обрабатываемой заготовки, а резец вручную устанавливают на необходимую глубину резания, которую после взятия пробной стружки проверяют при помощи щупа и контрольной линейки.

При тонком строгании для получения шероховатости обрабатываемой поверхности Ra 2,5—1,25 мкм ее смачивают керосином. Применение керосина улучшает условия стружкообразования, уменьшает силы резания и износ резца. Смачивание поверхности заготовки керосином не вызывает особых затруднений. На поперечине станка устанавливают емкость с керосином, который самотеком подается по резиновому шлангу, закрепленному непосредственно перед резцом, к режущему лезвию. Подачу керосина регулируют с помощью специального зажима и крана. Непрерывная струя керосина должна обеспечивать достаточное смачивание обрабатываемой поверхности. Необходимый расход керосина — 5 л на 7 м длины направляющих станины.