Технология изготовления абразивных инструментов на керамической связке

При разработке рецептуры изготовляются опытные образцы кругов, например, 250×32×76 мм для проверки на приборе «Звук 203» с различным количеством связки в формовочной смеси (шаг по связке 1, или 1,5, или 2 вес. ч.). Следует иметь в виду, что при использовании акустического метода контроля определяется интегральная характеристика изделия, поэтому в качестве образцов необходимо производить выбор… Читать ещё >

Технология изготовления абразивных инструментов на керамической связке (реферат, курсовая, диплом, контрольная)

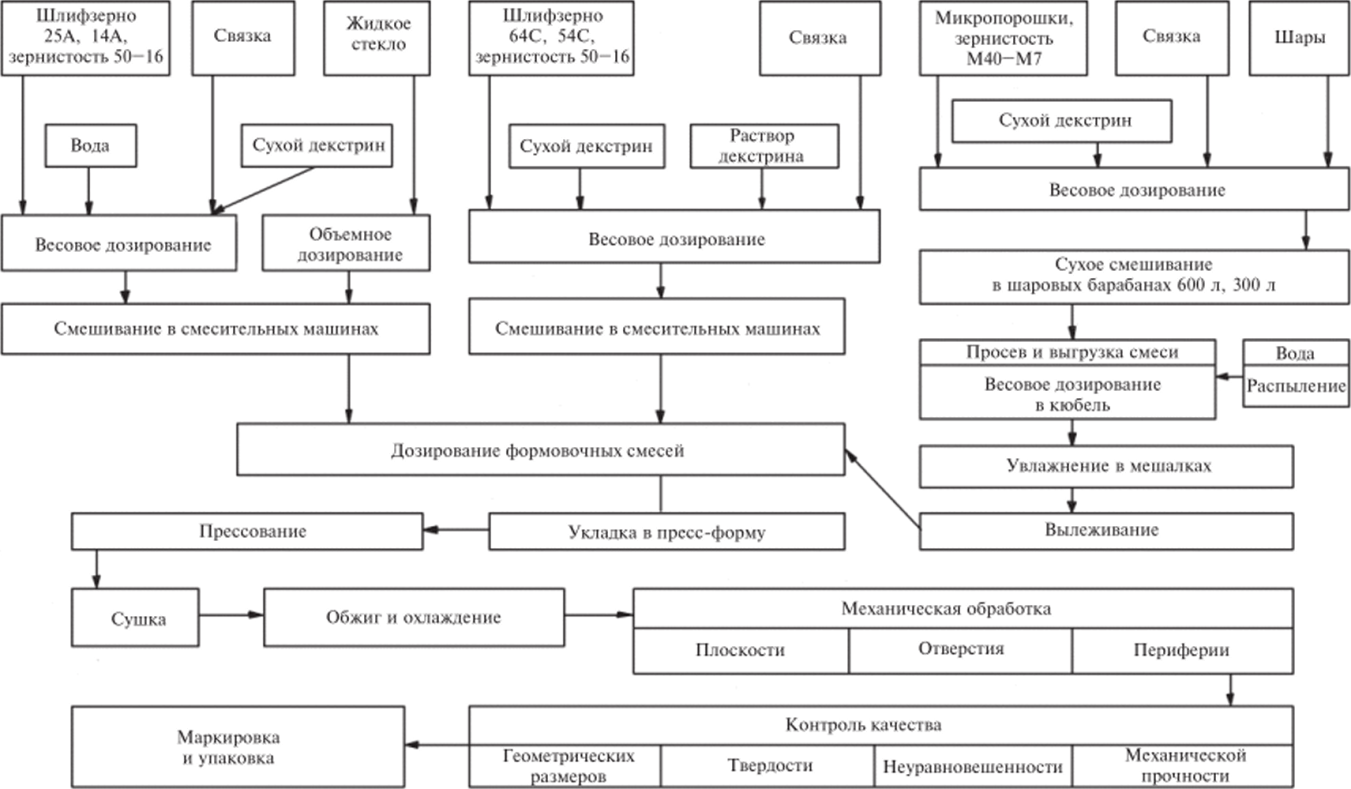

Технологический процесс производства абразивного инструмента на керамической связке состоит из последовательно выполняемых технологических операций: приготовления формовочной смеси, формования, термической обработки, механической обработки, контроля качества, маркировки и упаковки.

Схема технологического процесса производства абразивного инструмента представлена на рис. 3.1.

З.1 Абразивные формовочные смеси

Абразивные формовочные смеси — это смеси, состоящие из абразивного зерна, связки и клеящего вещества (увлажнителя), подготовленные для формования из них абразивных изделий. Разделяют формовочные смеси на полусухие.

Рис. 3.1. Технологическая схема производства абразивного инструмента.

(применяемые для формования изделий методом полусухого прессования), и жидкие (используемые для изготовления изделий методом шликерного литья).

В данном случае коснемся характеристики формовочных смесей, из которых изделия прессуются.

В зависимости от характеристики изготавливаемого изделия (зернистость, твердость, структура) изменяются соотношения в нем зерна, связки и увлажнителя. Объемное содержание зерна в абразивном инструменте определяет его структуру: чем меньше содержится зерна, тем выше номер структуры инструмента. Увеличение содержания связки для данной структуры вызывает повышение твердости готового изделия. С увеличением количества связки или твердости при постоянной структуре пористость абразивного инструмента уменьшается.

Уменьшение пористости с увеличением твердости на одну степень несколько выше у мелкозернистых формовочных смесей, чем у крупнозернистых, так как для получения одинаковых твердостей мелкозернистые изделия требуют введения в формовочные смеси больше связки, поскольку увеличивается количество зерен в единице объема и, соответственно, поверхность, которую надо связать связкой.

На составы формовочных смесей влияет вид связки. Смеси, изготовленные на связках с применением качественных глин, более пластичные, чем смеси, изготовленные на связках с использованием каолинов. С увеличением количества фритт в связке пластичность формовочных смесей падает. Составы формовочных смесей, приготовленные на легкоплавких связках (стеклах), имеют самую низкую пластичность.

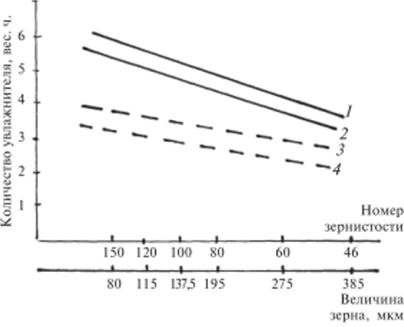

Рис. 3.2. Изменение количеств различных увлажнителей, вводимых в формовочные смеси в зависимости от изменения зернистости последних:

/ — 25А 25 СМ² 7 К5 увлажнитель жидкий силикат плотности 1,46−1,48; 2— 25 А 25 СМ2 7 К5 увлажнитель жидкий силикат плотностью 1,45; 3— 64С 25 СМ² 7 К10 увлажнитель 40%-ный раствор декстрина; 4— 64С 25 СМ² 7 К10 увлажнитель 20%-ный раствор декстрина Введение клеящего увлажнителя обусловливается необходимостью придать формовочной смеси соответствующую формуемость, а заформованным изделиям возможно более высокую механическую прочность. Оптимальным количеством клеящего вещества, вводимого в формовочную смесь, считается такое его количество, при котором свежезаформованные изделия обладают максимальной механической прочностью. При этом оно зависит также от вида увлажнителя (жидкое стекло, декстрин, парафиновые эмульсии и др.), от концентрации и собственных свойств, от вида и пластичности связки, от ее содержания в формовочной смеси, от марки абразивного материала.

Оптимальное количество увлажнителя на 100 вес. ч. зерна различно для разных абразивных материалов и растет с уменьшением величины зерна (с увеличением номера зернистости) (рис. 3.2).

Абразивные формовочные смеси приготавливаются по рецептурам.

Рецептура формовочной смеси и методы ее расчета Рецептура представляет собой систему рецептов формовочных смесей из всех шлифовальных материалов, применяемых для изготовления абразивного инструмента, различной их зернистости, заданной твердости, структуры и различных керамических связок. При производстве абразивного инструмента на керамической связке насчитывается около 1500 рецептур.

В связи с тем что твердость инструмента определяется тремя методами: с применением пескоструйного прибора (ГОСТ 18 118−79), методом вдавливания шарика (ГОСТ 19 202—73) и неразрушающим методом (ГОСТ 25 961— 83), необходимо разрабатывать рецептуру для каждого метода отдельно.

Для разработки рецептуры вначале определяется оптимальное количество увлажнителя для каждой смеси и далее вычисляется расход увлажнителя на 1 вес. ч. связки и на 1 или 100 вес. ч. зерна.

Пример № 1: расчет количества увлажнителя в формовочной смеси. Допустим, определение оптимального количества увлажнителя проводится для смесей, состоящих из электрокорунда белого марки 25А зернистостью 40, на связке К20, увлажняемой жидким стеклом плотностью 1,48−1,50 г/см3.

Формовочные смеси готовятся с 5; 6,5; 8 вес. ч. связки. Максимальная механическая прочность из этих смесей получена: с 5 вес. ч. связки при содержании увлажнителя 3,0 вес. ч.; с 6,5 вес. ч. связки — 3,4 вес. ч.; с 8 вес. ч. — 3,8 вес. ч. соответственно. Таким образом, при увеличении количества связки на 1,5 вес. ч. количество увлажнителя увеличивается на 0,4 вес. ч., следовательно, на одну весовую часть связки требуется клеящего увлажнителя 0,4/1,5 = = 0,27 вес. ч. Исходя из этого на 5 вес. ч. связки расходуется 1,35 вес. ч. увлажнителя, а остальное количество увлажнителя (3,00 — 1,35 = 1,65 вес. ч.) — на 100 вес. ч. зерна.

Экспериментальными работами специалистов ВНИИАШа (С.Г. Воронов, Н. Д. Корчагина, А. А. Куров и др.) установлено оптимальное количество увлажнителя на 1 вес. ч. связки для различных связок, находящееся в пределах: при применении жидкого стекла — 0,27—0,45 вес. ч.; при использовании раствора декстрина (20−50%-ной концентрации) — 0,2−0,4 вес. ч.

При использовании других увлажнителей оптимальное его количество устанавливается так же экспериментально.

Метод расчета состава формовочных смесей, предложенный В. Н. Любомудровым, основан на классическом плане эксперимента Зайделя—Гаусса и требует большого количества экспериментов, связанных с изготовлением л, п2 л3 рецептов, где л, — число градаций по степени твердости; л2 — по количеству зернистостей, для которых составляется система рецептов; л3 — по количеству структур.

Пример 2. Необходимо рассчитать рецепт для изготовления абразивного круга из электрокорунда белого марки 24А зернистостью 40, структуры 5, твердостью С1 на керамической связке К20; потери при прокаливании связки.

5,6%; увлажнитель — жидкое стекло с плотностью 1,48−1,50.

Из табл. 1.10 (см. гл. 1, ч. II) видно, что для структуры 5 необходимо 52% зерна и 9% связки по объему. Переводим соотношение объемных процентов в массовые и получаем:

необходимое количество зерна:

- 52−3,96 г/см3 = 202,6 вес. ч.; необходимое количество связки:

- 9−2,5 г/см3 = 22,5 вес. ч.,

где 3,96 и 2,5 — удельные веса электрокорунда и связки соответственно, г/см3.

С учетом потери при прокаливании связки 5,6% количество сырой связки в формовочной смеси будет таким:

22,5- 94,4; х- 100.

Если на увлажнение 100 вес. ч. зерна требуется 1,65 вес. ч. жидкого стекла, а на 100 вес. ч. связки — 27 вес. ч., то на формовочную смесь необходимо ввести увлажнителя.

где 202,6 — зерно, вес. ч.; 23,0 — связка, вес. ч.

Таким образом, формовочная смесь будет состоять: из электрокорунда белого марки 25А40 — 202,8 вес. ч.; из керамической связки К20 — 23,0 вес. ч.; из жидкого стекла — 10,4 вес. ч.

Итого — 237 вес. ч.

На 100 см3 объема изделий данной структуры (5) приходится 237 вес. ч. массы, т. е. объемный вес сырого необожженного изделия будет равен 2,37 г/см3. Умножая объем круга на 2,37 г/см3, получаем вес необожженного круга.

С.Г. Вороновым в 1963 году был применен новый метод нормирования рецептуры для изготовления кругов различных характеристик, основанных на сохранении постоянства соотношения количества шлифзерна и связки. Относительное постоянство соотношения количества шлифзерна и связки по мере повышения твердости обеспечивается за счет одновременного уплотнения структуры. Пример системы рецептов приведен в табл. 3.1. Эта система практически действует до настоящего времени.

Пример № 3: расчет объемного веса массы абразивной смеси по рецепту. Допустим, что необходимо рассчитать объемную массу формовочной смеси твердости М3 структуры 6. В этом случае расчет производится по формуле.

где 50— объемное содержание зерна при структуре 6 (см. табл. 1.1); 3,96 — удельный вес электрокорунда, г/см3; 100— шлифзерно, вес. ч.; 7,2— связка, вес. ч.; 3,6 —жидкое стекло, вес. ч.; 2,2 — декстрин, вес. ч.

Система рецептов для изготовления шлифовальных абразивных кругов из электрокорунда белого зернистостью 40 на связке К5.

Номер структуры. | Компонент на 100 вес. ч. шлифовального зерна. | М2. | М3. | СМ1. | СМ2. | С1. | С2. | СТ1. | СТ2. | стз. | Т1. | Т2. |

Связка Жидкое стекло Вода Сухой декстрин Объемный вес, г/см3 |

|

|

|

|

|

| ; | ; | ; | ; | ; | |

Связка Жидкое стекло Вода Сухой декстрин Объемный вес, г/см3 |

|

|

|

|

|

|

|

| ; | ; | ; | |

Связка Жидкое стекло Вода Сухой декстрин Объемный вес. г/см3 | ; | ; | ; | ; | ; | ; |

|

|

|

|

|

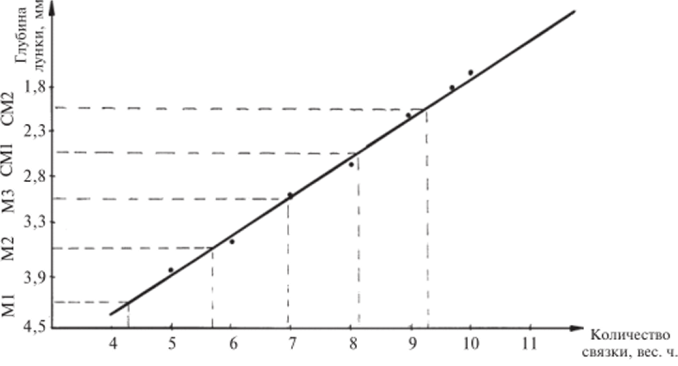

Пр им ер № 4: разработка рецептуры с использованием пескоструйного метода контроля по ГОСТ 18 118–79. Рассмотрим пример разработки формовочной смеси для получения твердости М 2-С М2 структуры 6 для 24А40 на связке К5. Для разработки рецептуры изготавливаются образцы диаметром 100 мм. Образцы обжигаются при температуре 1250 °C. На обожженных образцах определяется глубина лунки и строится график твердость — глубина лунки от количества связки (рис. 3.3). По полученной зависимости определяется количество связки, соответствующее среднему значению твердости: для М1 — 4,3; для М2 — 5,7; для М3 — 7,0; для СМ1 — 8,2; для СМ2 — 9,3, затем определяется.

Рис. 3.3. Зависимость твердости от количества связки количество увлажнителя и клеящей добавки и рассчитывается объемный вес массы по указанным выше примерам.

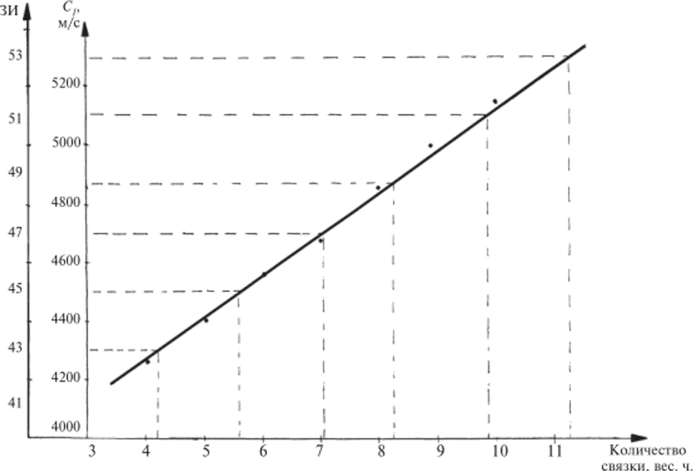

Разработка рецептуры с использованием акустического метода контроля При проверке абразивного инструмента по ГОСТ 25 961–83 определяется приведенная скорость распространения акустических волн СЛ по значению которой рассчитывается звуковой индекс (ЗИ) инструмента. Область значений Cj от 3500 до 6300 относится к инструменту на керамической связке.

При разработке рецептуры изготовляются опытные образцы кругов, например, 250×32×76 мм для проверки на приборе «Звук 203» с различным количеством связки в формовочной смеси (шаг по связке 1, или 1,5, или 2 вес. ч.). Следует иметь в виду, что при использовании акустического метода контроля определяется интегральная характеристика изделия, поэтому в качестве образцов необходимо производить выбор типоразмеров кругов, у которых при соблюдении технологического процесса обеспечивается неравномерность твердости по крайней мере не более ±0,5 степени.

На образцах кругов определяется параметр С, и строится график зависимости С, от количества связки (рис. 3.4) 1151, 152].

По полученной зависимости определяется количество связки, соответствующее среднему значению Су для каждого звукового индекса (для ЗИ43 — 4,2; для ЗИ45 — 5,6; для ЗИ47 — 7,0; для ЗИ49 — 8,2; для ЗИ51 — 9,8; для ЗИ53 — 11,3), а затем определяется количество увлажнителя и рассчитывается объемный вес массы по указанным выше примерам. Пример рецептуры представлен в табл. 3.2.

Рис. 3.4. Зависимость параметра С, (ЗИ) от количества связки Пример рецептуры для изготовления шлифовальных кругов, определяемых с использованием акустического метода контроля по ГОСТ 25 961–83.

Номер структуры. | Компоненты на 100 вес. ч. шлифовального зерна. | Звуковые индексы. | |||||||

Связка. | 4,2. | 5.6. | 7.0. | 8,2. | 9,8. | ||||

Жидкое стекло. | 5,5. | 7,2. | 8,4. | 9,7. | 11,0. | 12,3. | 13,6. | 14,0. | |

Сухой декстрин. | 2.2. | 2,0. | 1,5. | 1,2. | 1.0. | 1.0. | ; | ||

Объемный вес, г/см3 | 2,21. | 2,23. | 2,26. | 2,28. | 2,30. | 2,33. | 2,37. | 2,38. | |

Факторное планирование эксперимента при расчете формовочных смесей Преимущества факторного эксперимента перед классическим методом и методика его применения подробно освещены в литературе [153—155]. Рассмотрим этот метод применительно к данному случаю, когда необходимо рассчитать рецептуру формовочных смесей.

При получении зависимостей для расчета состава формовочных смесей [156] было принято следующее допущение: связка равномерным слоем покрывает всю поверхность зерен независимо от зернистости материала и структуры черепка, но в зависимости от твердости черепка она заполняет ту или иную часть пор в местах соприкосновения зерен друг с другом. Следовательно, необходимое количество связки зависит от величины поверхности абразивного материала в единице объема черепка и заданной твердости изделия. Было принято также, что количество связки зависит от величины поверхности абразивного материала в единице объема черепка и количества связки в нем, т. е. от твердости образца.

Обозначим поверхность абразивного материала в единице объема черепка Zyt а твердость инструмента — z2• За базовые условия принимаются средние из наиболее вероятных значений таких параметров, как структура черепка, номер зернистости материала, твердость инструмента. Значения Z и z2 варьируются в определенных пределах (1,2±Дг) в соответствии с планом двухфакторного эксперимента.

Проще варьировать количество поверхности абразивного материала, если структура черепка остается постоянной, а изменяется лишь номер зернистости материала. Для проверки справедливости предпосылок и полученных уравнений возможен и другой вариант: варьировать структуру черепка, оставив зернистость материала без изменения.

В табл. 3.3 показан пример планирования эксперимента, занесения и обработки данных при определении уравнений связи между заданными параметрами и регулируемыми факторами.

В соответствии с матрицей (см. табл. 3.3) нужно получить четыре разновидности черепка, отличающиеся друг от друга поверхностью абразивного материала и твердостью образца. Чтобы заформовать и получить образцы заданной твердости и структуры, необходимо экспериментально для каждого из Таблица 3. 3.

Пример планирования эксперимента.

Показатели. | Величины заданных параметров. | Величины регулируемых факторов. | ||

Z,. | Zi. | С. | К | |

Вазовый уровень. | 2о. | В Ос | Во* | |

Единица варьирования. | ±AZ,. | ±az2 | ||

Верхний уровень (+). | Z0i + AZi | Zn-> + AZi. | ||

Нижний уровень (-). | Z0, — AZj. | Zni — AZi. | ||

Матрица, определяющая знамения заданных параметров в образцах: | ||||

+Z0| + AZ,. | +Z02 + AZ2 | с,. | к. | |

— Zo! — AZ|. | +Zni + AZi. | Cl. | *2. | |

+Z0| + AZ |. | —Zni — AZi. | С3 | К, | |

— Z0i — AZ|. | —Z|ji — AZi. | с4 | К, | |

Коэффициенты регрессии, рассчитанные по различным функциям отклика. | 5,c | *2c. d2k | ; | ; |

них с применением факторного эксперимента подобрать количество связки С и клеящего вещества К.

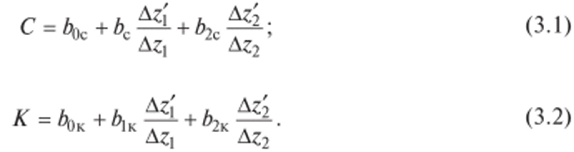

Найденные для каждого образца значения факторов С и К используются для получения уравнений регрессии:

Предположим, что на связке найденного состава требуется изготовить образец из материала заданной зернистости, структуры и твердости. Для расчета количества связки и клеящего вещества в абразивно-керамической смеси определяется значение поверхности абразивного материала в единице объема черепка, затем отклонения (Д^, 2) между базовыми значениями поверхности и твердости (^о, 2) и их заданными значениями 2), отношения этих откло;

нении —^ и —- с соответствующим знаком подставляются в уравнения.

(Дг, *z2)

регрессии (3.1) и (3.2). Найденные значения количества связки и клеящего вещества используются при составлении рецептуры формовочной смеси.

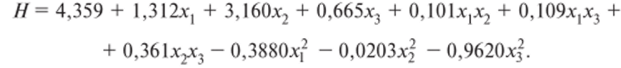

Авторы [157] считают, что применение при расчете рецептуры метода крутого восхождения требует введения в качестве одного из факторов поверхности абразивного материала в единицу объема, что затруднительно. А этот фактор не удовлетворяет одному из требований, предъявляемых к факторам при активном эксперименте 11 531. Кроме того, отсутствуют надежные данные о его количественном выражении для всей гаммы абразивных материалов и зернистостей. В связи с этим авторы на конкретном примере с использованием абразивного материала С64С на связке К10 показали возможность расчета рецептур абразивно-керамических смесей, в основу которого положен эксперимент, проведенный по центральному композиционному плану (15 рецептов для пяти зернистостей, четырех структур и всей гаммы твердостей) с последующим расчетом уравнений квадратичной регрессии, глубины лунки по ГОСТ 18 118–79, применяемой в качестве показателя твердости Я по переменным: V— объемное содержание зерна, %; Р— количество весовых частей связки на 100 вес. ч. зерна; z — зернистость, кодируемая с помощью переменной х3, принимающей следующие значения: при z = 50, 40, 25, 16, 12 соответственно х3 = -1,681; -1;0;+1; +1,681.

Карта проведения эксперимента приведена в табл. 3.4. Расчеты производились на ЭЦВМ «Мир-1» в соответствии с алгоритмом (158), в котором величина, характеризующая твердость Я, определяется по формуле.

где А — порядковый номер степени твердости, закодированной так, что для инструмента твердостью Ml (—) /1 = 0, для инструмента твердостью М2 А = 1 и т. д.; d— глубина лунки, мм; </,(Л), d2(A) (—) — предельные глубины лунки по ГОСТ 18 118–72 для данной степени твердости в соответствии с режимами испытания: 1) камера объемом 28 см3, давление 0,5 атм или 2) камера объемом 28 см3, давление 1,5 атм.

В результате проведения эксперимента получены следующие уравнения регрессии:

Адекватность этой модели проверена по критерию Фишера: зная зависимости Я (jc, х2, х3) и задав структуру (*,) и зернистость (х3), можно однозначно определить х2 — количество связки Л т. е. получить систему рецептов для абразивного материала.

В табл. 3.5 приведены результаты расчета количества связки, необходимой для получения абразивного инструмента определенной зернистости, твердости и структуры. Для сравнения приведены данные по количеству связки, применяющемуся в системе рецептов, разработанных экспериментально для одного из заводов.

Результаты проведенного исследования показали, что применение центрального композиционного плана с последующей математической обработкой результатов позволяет рассчитать количество связки, а также увлажнителя для составления рецептуры абразивных смесей. Данный метод расчета сокращает количество опытов в 10—12 раз по сравнению с классическим планом.

В работе [158] предложена методика составления рецептов абразивного инструмента с применением планов на трех уровнях: близких к Д — оптимальный, ВД, 2 — для режущего слоя и В3 — для корпуса круга (в случае изготовления двухслойных кругов).

Карта проведения композиционного эксперимента.

Обозначение фактора. | XI. (объемное). | Х2. (количество). | ХЗ (зернистость). | Натуральные значения факторов. | Функция цели — твердость (средние значения для 10 образцов). | Коэффициенты регрессии (с учетом их среднеквадратичных отклонений). | ||||

Основной уровень. | 49%. | 22,5. | V | Р, вес. ч. | Z | по ГОСТу. | по формуле. | |||

Интервал варьирования. | 1,8%. | 7,5. | См. примечание. | </, мм. | Степень твердости. | |||||

|

+1,667 -1,667 0 0 0 0. |

+ 1,68 -1,68 0 0. |

+1,681. — 1,681. |

|

|

|

| ВМ2. Ml. Cl. СТ1. ВМ2. С2. СТЗ стз с. с С1. М2. СТ2. М2. СМ2. М2. |

|

В и =-0,3879Ю, 1639 522 = -0,0203Ю, 1639 533 = -0,9620Ю, 1639. |

Примечай и е. Из всех взаимодействий значимо только взаимодействие количество связки — зернистость. Квадратичный эффект от количества связки незначим.

Результаты расчета количества связки на 100 вес. ч. зерна для получения абразивного инструмента различной структуры и твердости.

Струк тура круга. | Количество связки, необходимой для получения абразивного инструмента различных твердостей, вес. ч. на 100 вес. ч. зерна (зернистость № 16). | |||||||||

Ml. | М2. | М3. | СМ1. | СМ2. | Cl. | С2. | СТ1. | СТ2. | СТЗ. | |

| ||||||||||

- [1] — по рецептуре на одном из абразивных заводов.

- [2] — точки лежат за пределами области эксперимента и области адекватности уравнения.

- [3] — по рецептуре на одном из абразивных заводов.

- [4] — по рецептуре на одном из абразивных заводов.

- [5] — по рецептуре на одном из абразивных заводов.

- [6] — по рецептуре на одном из абразивных заводов.

- [7] — по рецептуре на одном из абразивных заводов.

- [8] — по рецептуре на одном из абразивных заводов.

- [9] — по рецептуре на одном из абразивных заводов.

- [10] — по рецептуре на одном из абразивных заводов.

- [11] — по рецептуре на одном из абразивных заводов.

- [12] — по рецептуре на одном из абразивных заводов.

- [13] — по рецептуре на одном из абразивных заводов.

- [14] — по рецептуре на одном из абразивных заводов.

- [15] — по рецептуре на одном из абразивных заводов.

- [16] — по рецептуре на одном из абразивных заводов.

- [17] — по рецептуре на одном из абразивных заводов.

- [18] — по рецептуре на одном из абразивных заводов.

- [19] — по рецептуре на одном из абразивных заводов.

- [20] — по рецептуре на одном из абразивных заводов.

- [21] — по рецептуре на одном из абразивных заводов.

- [22] — по рецептуре на одном из абразивных заводов.

- [23] — по рецептуре на одном из абразивных заводов.

- [24] — по рецептуре на одном из абразивных заводов.

- [25] — по рецептуре на одном из абразивных заводов.

- [26] — по рецептуре на одном из абразивных заводов.

- [27] — по рецептуре на одном из абразивных заводов.

- [28] — по рецептуре на одном из абразивных заводов.

- [29] — по рецептуре на одном из абразивных заводов.

- [30] — по рецептуре на одном из абразивных заводов.

- [31] — по рецептуре на одном из абразивных заводов.

- [32] — по рецептуре на одном из абразивных заводов.

- [33] — по рецептуре на одном из абразивных заводов.

- [34] — по рецептуре на одном из абразивных заводов.

- [35] — по рецептуре на одном из абразивных заводов.

- [36] — по рецептуре на одном из абразивных заводов.

- [37] — по рецептуре на одном из абразивных заводов.

- [38] — по рецептуре на одном из абразивных заводов.

- [39] — по рецептуре на одном из абразивных заводов.

- [40] — по рецептуре на одном из абразивных заводов.

- [41] — по рецептуре на одном из абразивных заводов.

- [42] — по рецептуре на одном из абразивных заводов.

- [43] — по рецептуре на одном из абразивных заводов.

- [44] — по рецептуре на одном из абразивных заводов.

- [45] — по рецептуре на одном из абразивных заводов.

- [46] — по рецептуре на одном из абразивных заводов.

- [47] — по рецептуре на одном из абразивных заводов.

- [48] — по рецептуре на одном из абразивных заводов.

- [49] — по рецептуре на одном из абразивных заводов.

- [50] — по рецептуре на одном из абразивных заводов.

- [51] — по рецептуре на одном из абразивных заводов.

- [52] — по рецептуре на одном из абразивных заводов.

- [53] — по рецептуре на одном из абразивных заводов.

- [54] — по рецептуре на одном из абразивных заводов.

- [55] — по рецептуре на одном из абразивных заводов.

- [56] — по рецептуре на одном из абразивных заводов.

- [57] — по рецептуре на одном из абразивных заводов.

- [58] — по рецептуре на одном из абразивных заводов.

- [59] — по рецептуре на одном из абразивных заводов.

- [60] — по рецептуре на одном из абразивных заводов.

- [61] — по рецептуре на одном из абразивных заводов.

- [62] — по рецептуре на одном из абразивных заводов.

- [63] — по рецептуре на одном из абразивных заводов.