Нарезание конических прямозубых колес зубострогальными резцами

Нарезать конические зубчатые колеса сложнее, чем цилиндрические, так как зубья конических колес расположены не параллельно друг другу. Глубина и ширина впадин между зубьями постепенно уменьшаются от большего основания конического колеса к меньшему. Одновременно резцы перемещаются вдоль стрелки А, находясь в зацеплении с вращающимся нарезаемым колесом. Это движение деления. Перемещение заготовки… Читать ещё >

Нарезание конических прямозубых колес зубострогальными резцами (реферат, курсовая, диплом, контрольная)

Нарезать конические зубчатые колеса сложнее, чем цилиндрические, так как зубья конических колес расположены не параллельно друг другу. Глубина и ширина впадин между зубьями постепенно уменьшаются от большего основания конического колеса к меньшему.

Существуют следующие методы нарезания конических колес:

- • фрезерование дисковыми и пальцевыми фрезами по методу копирования;

- • строгание по шаблону при помощи одного или двух резцов.

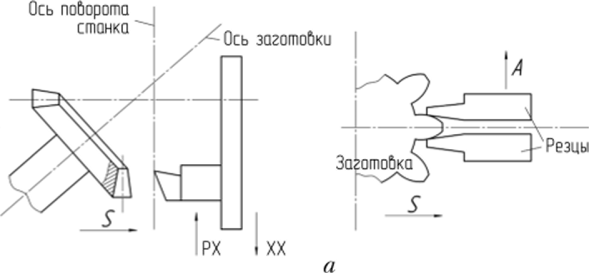

Конические зубчатые колеса с прямыми зубьями нарезаются на зубострогальных станках модели 5А26. Заготовку устанавливают так, чтобы образующая конуса впадины зуба была параллельна направлению резания. В процессе обработки каждый зуб заготовки образуется с двух сторон при помощи двух резцов.

Резцы совершают возвратно-поступательное перемещение вдоль боковых сторон нарезаемых зубьев. Это считают главным движением (рис. 15.14, а).

Одновременно резцы перемещаются вдоль стрелки А, находясь в зацеплении с вращающимся нарезаемым колесом. Это движение деления. Перемещение заготовки на резцы — движение подачи.

По окончании обработки одного зуба заготовка отводится от резцов, и ее необходимо повернуть на один или два зуба, затем заготовка снова подводится.

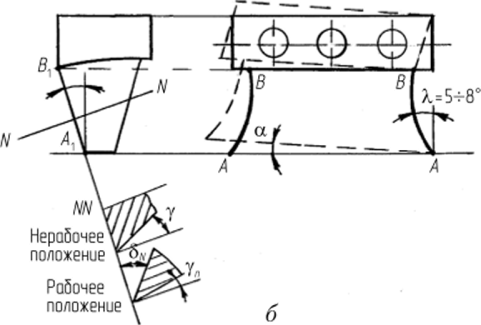

Зубострогальный резец (рис. 15.14, б) представляет собой фасонный призматический инструмент с двумя взаимозаменяемыми рабочими частями на концах, имеющими прямолинейные боковую и вершинную режущие кромки. Зубострогальные резцы стандартизованы и выпускаются серийно. В соответствии с ГОСТ 5392–80 существует четыре типа таких резцов, различающихся размерами в зависимости от диапазона модулей нарезаемых колес.

Профиль режущей кромки черновых резцов не регламентируется и может быть ступенчатым или криволинейным, обеспечивающим равномерный припуск под чистовую обработку. Зажимная часть зубострогального резца выполнена в виде клина с углом 73°, что обеспечивает плотное прилегание к плоскостям державки. Резец крепится в державке винтами, число которых зависит от его типоразмера. Передняя грань резцов плоская, заточен;

Рис. 15.14. Схема обработки конического колеса (а) и зубострогальный резец (б).

ная у стандартных резцов под углом в нормальном сечении (уи= 1(Н25°). Задний угол на вершинной кромке в статическом положении резца ап = 0°. В рабочем положении, ввиду поворота резца относительно дна впадины нарезаемого колеса, задний угол при вершине ап = 12°. На боковой режущей кромке задний угол а6 < ав.

В случае нарезания колес с небольшим числом зубьев, имеющих криволинейный (эвольвентный) профиль с малым радиусом кривизны, резцы должны были бы иметь такую же форму режущей кромки. При нарезании таких зубьев методом обкатывания резцами с прямолинейным профилем имеют место подрезание ножки и срезание головки, т. е нарезанный зуб становится более выпуклым. Однако эти отклонения профиля нарезанного зуба составляют несколько микрометров и в целом только улучшают условия зацепления колес в передаче, исключая вероятность их заклинивания.