Теоретическое описание процессов плавления и течения перерабатываемого материала в С-образных секциях винтовых каналов шнеков и в зазорах зацепления шнеков двухшнековых экструдеров

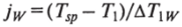

В процессе дальнейшего перемещения С-образной секции происходят пропитка гранул полимера в зоне В (см. рис. 2.52) расплавом, поступающим из пленок, находящихся на стенках секций, их нагрев и плавление (зона III на рис. 2.49). В этой зоне экструдера температура полимера в образовавшемся расплаве возрастает от Tsp до ТрЪ (см. рис. 2.49), а гранул — от Тт до Tsp. Время полного расплавления гранул tp… Читать ещё >

Теоретическое описание процессов плавления и течения перерабатываемого материала в С-образных секциях винтовых каналов шнеков и в зазорах зацепления шнеков двухшнековых экструдеров (реферат, курсовая, диплом, контрольная)

Для правильного выбора параметров ведения процесса экструзии необходима разработка теоретических основ отдельных его стадий, протекающих в различных функциональных зонах экструдера. Имеющиеся в настоящее время данные показывают, что гидродинамические процессы и процессы смешения могут быть рассчитаны с высокой точностью только в зоне шнеков, заполненных целиком или частично расплавом полимеров. Что касается зон питания и плавления, то имеющиеся литературные данные носят чисто экспериментальный характер. В. С. Кимом и В. В. Скачковым предложены физическая модель и математическое описание процесса плавления полимера в двухшнековом экструдере со встречным вращением шнеков.

Согласно предлагаемой модели рассматривается процесс перемещения, нагрева и плавления материала, находящегося в С-образной секции и перемещающегося вместе с ней в направлении к формующему инструменту. Взаимодействие отдельных секций может быть учтено потоками утечек через валковые и боковые зазоры (см. рис. 2.31), а также через радиальный зазор между гребнями винтовой нарезки шнеков и внутренней поверхностью материального цилиндра. По мере перемещения С-образной секции вдоль оси экструдера можно выделить несколько характерных зон.

Вблизи от загрузочного отверстия перемещение дисперсного материала в С-образной секции носит характер поступательного движения, поскольку материал не уплотнен и слой деформируется.

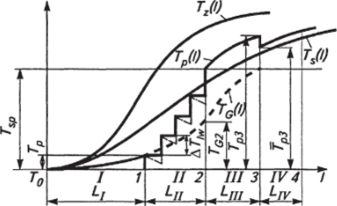

(зона /длиной Lt на рис. 2.49). Ввиду малых значений коэффициента трения перерабатываемого материала о поверхности сердечников шнеков и стенки винтового канала гранулированный полимер практически не захватывается в зазоры зацеплений, а частицы неуплотненного порошкообразного полимера ввиду малости их размеров свободно, без значительных деформаций проходят через эти зазоры. В этой зоне увеличение температуры частицы полимера может быть рассчитано по известным методикам расчета нагрева пластины, наружные поверхности которой имеют температуру цилиндра Tz(l) и шнека Ts(l) (см. рис. 2.49). В дальнейшем наблюдается принципиальное отличие процессов нагрева, плавления и превращения полимерного материала в однородную гомогенную смесь материалов различной дисперсности.

Для порошкообразных полимеров продолжается их нагрев за счет теплопередачи от стенок С-образной секции винтового канала в условиях некоторого массообмена между соседними секциями, а также перемешивания порошкообразного материала внутри самой секции. В этих условиях время образования пленки гомогенной массы на поверхности С-образной секции может быть определено по экспериментальным данным о зависимости времени перехода порошка в сплошную массу (расплав) от температуры стенки, полученным на модельных установках (например, на пластографе Brabender).

Для гранулированных полимеров по мере их перемещения вдоль оси экструдера и повышения их температуры, а также температуры поверхностей секций наступает момент, когда коэффициент трения полимера о шнек /fo достигает такой величины что становится возможным захват частиц полимера диаметром Dp в валковый зазор между наружной поверхностью нарезки шнека 1 (рис. 2.50) радиусом Д, и сердечником шнека 2 радиусом R2. Этому моменту соответствует точка 1 на рис. 2.49. Характер

Рис. 2.49. Механизм уплотнения частиц полимера в зоне загрузки двухшиекового экструдера плавления и захвата в валковый зазор гранул с температурой TGz определяется также и жесткостью полимера (типом полимера). Частицы полимера с низким модулем упругости легко захватываются в валковые зазоры и деформируются (зона II длиной L/j на рис. 2.49). Для них характерен механизм плавления, описываемый ниже. Гранулы полимера с высоким модулем упругости могут захватываться и разрушаться на мелкие частицы в валковом зазоре или перемещаться в С-образной секции без захвата в валковые зазоры до сечения цилиндра с температурой, равной температуре плавления полимера Т5 (см. рис. 2.49). В этом случае может иметь место пленочный механизм плавления, аналогичный механизму плавления в одношнековых экструдерах. В случае захвата частиц полимера в валковые зазоры происходит их деформирование или прокатка в валковом зазоре размером 5о (см. рис. 2.50). При этом за счет прокатки гранул осуществляется заполнение и боковых зазоров Ь5 (см. рис. 2.31) зацепления, а также интенсивный разогрев «провальцованных» гранул полимера (зоны ///длиной L/ци IVдлиной L/y, кривая TG(t) на рис. 2.49).

Рис. 2.50. К расчету зоны загрузки двухшнекового экструдера

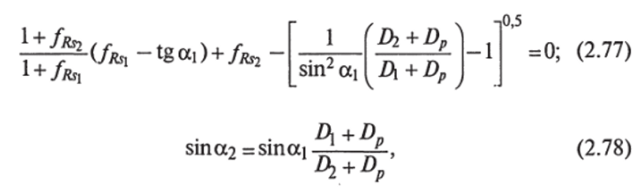

Анализ условий захвата гранул полимера в валковый зазор зацепления двухшнекового экструдера, выполненный с учетом схемы, приведенной на рис. 2.50, а, показал, что между углами захвата гранул oci и 0.2, размерами зазора и коэффициентами трения полимера о сердечник шнека и нарезку винтового канала имеются следующие зависимости:

где ?>2 — диаметр сердечника шнека; D — наружный диаметр шнека; Dp — диаметр гранул полимера.

Из уравнений (2.77) и (2.78) с учетом очевидного геометрического соотношения.

может быть найдена предельная величина коэффициента трения У*, обеспечивающая затягивание гранул полимера в зазор, а по зависимости изменения коэффициента трения по длине шнека с учетом изменения температуры — длина зоны /—Z,/ (см. рис. 2.49).

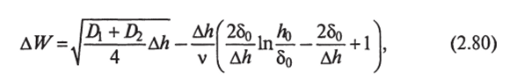

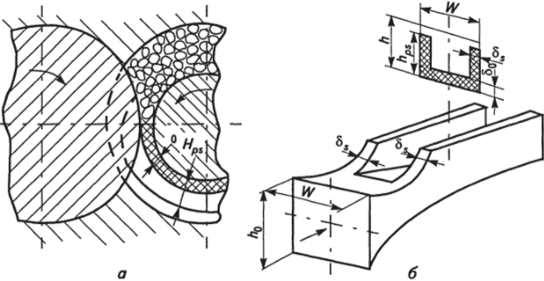

В результате «прокатки» в валковом зазоре толщина гранул полимера становится равной So (см. рис. 2.50, а). Одновременно происходит увеличение их ширины (см. рис. 2.50, б). Считая массу гранул полимера в С-образной секции упругой и однородной, можно, пользуясь теорией прокатки, определить увеличение ширины полосы полимера AW, имеющей начальную ширину W, без учета внешних воздействий и влияния ширины полосы:

где Дй = 6о — йо; v — коэффициент Пуассона; йо —начальная толщина деформируемой полосы (рис. 2.51, а).

Рис. 2.51. Схема прокатки гранул полимера в межвалковом зазоре зацепления шнеков.

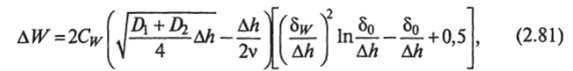

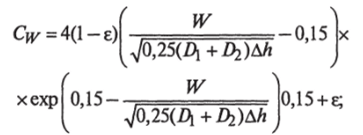

Более точное решение задачи, учитывающее влияние ширины полосы, дает соотношение:

где.

здесь е — относительное «обжатие» (е = 5о/А0).

Поскольку ширина провальцованного полимера, остающегося на поверхности сердечника шнека, равна ширине полосы в исходном состоянии W, материал в результате уширения выжимается в боковые зазоры 8S, вследствие чего образуется слой провальцованного полимера на боковых поверхностях нарезки шнека (рис. 2.51, б). Толщина этого слоя равна величине боковых зазоров 6j, а высота ступенчато изменяется от секции к секции. Очевидно, что за один цикл деформирования полосы гранул полимера в валковом зазоре высота слоя на боковых поверхностях нарезки шнека возрастает на величину.

и достигает значения, равного глубине канала А, за j циклов прокатки:

Следует особо отметить, что толщина этого слоя со временем не изменяется.

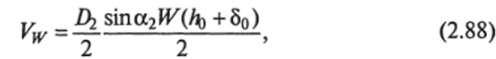

В процессе деформирования полосы гранул в валковом зазоре затрачивается мощность Pw, которую можно определить, пользуясь выводами теории прокатки. Мощность деформирования /V можно рассчитать по формуле.

где О! — среднее контактное давление в зоне деформирования; W — ширина полосы на выходе (см. рис. 2.50, б); vi — скорость деформированной полосы на выходе (см. рис. 2.50, б).

Величина С может быть определена с использованием различных теорий и подходов:

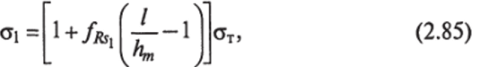

где / — приближенное значение длины дуги контакта (/"^0,5?)^дЛ); Лт — средняя величина зазора между валками; ах —предел текучести полимера с учетом условий деформирования (температуры и скорости).

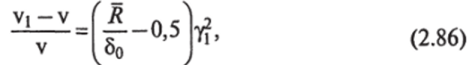

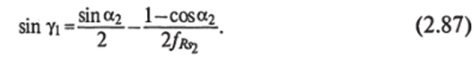

Скорость на выходе деформированной полосы полимера V| можно определить из соотношения.

где v — окружная скорость валка; R — средний радиус; Л=(Д +02 +5о)/2; yi — нейтральный угол;

Мощность, затрачиваемая на деформирование полосы полимера в валковом зазоре, расходуется на ее нагрев, а также частично на нагрев шнеков. Учитывая высокие скорости деформирования в валковом зазоре, а также низкую теплопроводность полимеров, процесс можно считать адиабатическим. В этом случае нагрев имеет место в объеме валкового зазора, равном:

где W — ширина винтового канала.

С учетом того что на нагрев в валковом зазоре расходуется только доля Рь мощности /V, определяемой уравнением (2.84), равная.

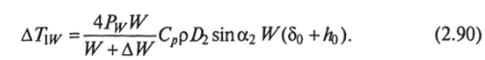

приращение температуры деформированной полосы за один цикл прохождения через валковый зазор (Д Txw) составит.

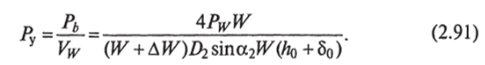

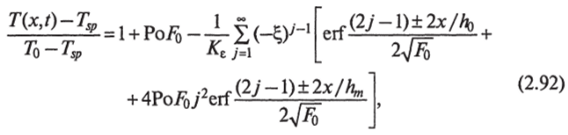

Более точное решение задачи нагрева полосы деформируемого в валковом зазоре материала может быть получено рассмотрением нагрева пластины, имеющей начальную температуру 7о, помещенной в среду с температурой Т, равной температуре шнека Ts. При этом могут быть приняты граничные условия четвертого рода (нагрев за счет теплопроводности); принято также, что в пластине действует источник тепла удельной мощностью Ру:

В таком приближении температурное поле пластины описывается уравнением.

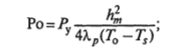

где Т, — температура шнека; [— (Х", X, — коэффициенты теплопровод ности полимера и стали; а., о, — коэффициенты температуропроводности полимера и стали); - (1 — /0/(1 + /О; Ро — критерий Померанцева, равный.

hm — средняя толщина деформируемой полосы в валковом зазоре.

Подстановкой Т0 (температуры на входе в валковый зазор для ;-й секции), а также времени нахождения полимера в валковом зазоре tw для каждой С-образной секции по формуле (2.92) может быть рассчитана температура деформируемого материала на выходе из валковых зазоров Т^, а следовательно, и приращение температуры Д Tw-

Принимая, что к началу процесса прокатки гранул в валковом зазоре полимер нагрелся до температуры Ть а температура плавления полимера Tsp, можно рассчитать число циклов прокатки jy, обеспечивающих плавление полимера в валковом зазоре, по формуле.

и определить длину зоны деформирования нерасплавленных гранул (см. рис. 2.49):

где / — шаг нарезки винтового канала.

Следует иметь в виду, что между циклами прокатки и разогрева гранул в валковом зазоре полоса деформированных гранул, прилегающая к поверхности сердечника шнека, охлаждается (или нагревается) от него; при этом температура ее изменяется на Д75, что требует корректировки величины Д7) w. Это достаточно просто может быть выполнено с использованием имеющихся решений задач охлаждения или нагрева пластин.

Материал, деформированный в валковом зазоре и выдавленный в боковые, нагревается как за счет предварительного деформирования в валковом зазоре (мощность деформирования.

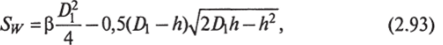

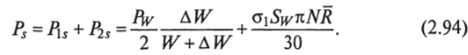

^=^ж7дй^' так и за счет трения полимера в боковых зазорах о боковые поверхности нарезки шнеков (мощность трения Р^). Учитывая отсутствие экспериментальных данных, можно принять, что в боковых зазорах зацепления среднее давление составляет 0,5О[. Так как поверхность Sw соприкосновения материала в боковых зазорах с поверхностью винтовой нарезки шнеков.

то мощность, затраченная на деформирование материала в боковых зазорах, составит.

Расчет приращения температуры материала после прохождения боковых зазоров может быть выполнен аналогично расчету для валкового зазора.

После достижения полимером, деформируемым в валковом и боковом зазорах, температуры плавления (точка 2 на рис. 2.49) образуются пленки расплава на поверхности сердечника шнека (толщиной, равной приблизительно б0) и на боковых поверхностях винтового канала (толщиной 8S), а гранулы полимера, не участвующие в деформациях, скапливаются в зоне, прилегающей к валковому зазору (зона А на рис. 2.52). При этом вследствие наличия упомянутых пленок расплава меняются и условия взаимодействия гранул полимера и шнеков. Поскольку поток расплава полимера, приносимый в пленку за счет вращения шнеков, больше потока утечек через валковые и боковые зазоры, наблюдается «складкообразное» их укладывание, обволакивание расплавом полимера нерасплавленных гранул и образование зоны В, содержащей расплав полимера температурой T-Tspw гранулы температурой Т2. Величина Т2 рассчитывается аналогично с учетом времени перемещения С-образной секции на длину Lr + LIt (см. рис. 2.49). В зоне С (см. рис. 2.52) расплав имеется только в виде пленок на боковых поверхностях винтового канала и сердечника шнека. В этих пленках могут быть включения многократно деформированных гранул малого размера. На внутренней поверхности цилиндра пленка расплава отсутствует.

В процессе дальнейшего перемещения С-образной секции происходят пропитка гранул полимера в зоне В (см. рис. 2.52) расплавом, поступающим из пленок, находящихся на стенках секций, их нагрев и плавление (зона III на рис. 2.49). В этой зоне экструдера температура полимера в образовавшемся расплаве возрастает от Tsp до ТрЪ (см. рис. 2.49), а гранул — от Тт до Tsp. Время полного расплавления гранул tp может быть рассчитано как время нагрева бруса с поперечным сечением (Ж— 26*)х (Лх6о) от температуры Т (л до Tsp. При этом для оценки прироста температуры можно использовать имеющиеся в литературе модели процессов вальцевания. Увеличение длины зоны А про;

Рис. 2.52. Модель плавления полимеров в зоне сопряжения шнеков исходит за счет плавления материала в С-образной секции (в зоне В, рис. 2.52), а также за счет утечек через зазоры зацепления. Положение границы зоны III (точка 3 на рис. 2.49) может быть определено из условия L[H=V p, где V[ — скорость перемещения секции в направлении оси экструдера. В конце этой зоны средняя температура расплава равна Трз, а длина зоны А определяется из материального баланса.