Экструзионные агрегаты для производства изделий из термопластов

Сущность литьевого метода состоит в следующем: термопласт, доведенный до вязкотекучего состояния в пластикаторе литьевой машины, впрыскивается под давлением в предварительно сомкнутую литьевую форму, внутри которой укреплен пустотелый сердечник (рис. 2.80, а). Трубчатая заготовка оформляется в зазоре между сердечником и внутренней поверхностью литьевой формы. Заготовка может быть отлита по форме… Читать ещё >

Экструзионные агрегаты для производства изделий из термопластов (реферат, курсовая, диплом, контрольная)

Агрегаты для производства объемных изделий методом экструзии с раздувом

В связи с использованием тары из полимерных материалов для транспортировки и хранения пищевых продуктов и различных товаров химической, фармацевтической, нефтеперерабатывающей, парфюмерной и других отраслей промышленности резко возросла потребность в увеличении производства объемных (полых) изделий из термопластов методом экструзии с раздувом. Многие объемные изделия из термопластов (бочки, фляги, канистры, бутылки и т. д.) невозможно изготовить ни одним из известных методов, кроме метода раздувного формования. Преимуществами данного метода являются: сравнительная простота технологии производства, высокая производительность оборудования, возможность автоматизации производства, невысокая стоимость оснастки. Наиболее распространенный метод производства объемных изделий заключается в раздувании воздухом трубчатой заготовки, полученной экструзией в открытое пространство.

Заготовку из термопласта для последующего раздува можно получать на литьевых или экструзионных машинах. Поэтому различают два метода производства раздувных объемных изделий: литьевой и экструзионный.

Сущность литьевого метода состоит в следующем: термопласт, доведенный до вязкотекучего состояния в пластикаторе литьевой машины, впрыскивается под давлением в предварительно сомкнутую литьевую форму, внутри которой укреплен пустотелый сердечник (рис. 2.80, а). Трубчатая заготовка оформляется в зазоре между сердечником и внутренней поверхностью литьевой формы. Заготовка может быть отлита по форме, близкой к раздувному изделию. При литье нераздуваемые части (горловина емкости, резьба, ручки и т. д.) могут полностью соответствовать готовому изделию. После оформления заготовки (рис. 2.80, б) литьевая форма сразу же размыкается (рис. 2.80, в) и сердечник вместе с горячей заготовкой переносится в раздувную форму (рис. 2.80, г).

После смыкания полуформ раздувной формы через отверстие в сердечнике внутрь заготовки подается сжатый воздух, и заготовка раздувается по конфигурации оформляющей полости формы.

Рис. 2.80. Пооперационная схема процесса производства раздувных изделий по литьевому методу.

(рис. 2.80, д), при этом толщина стенок заготовки уменьшается, а размеры ее сечения увеличиваются в несколько раз. Изделие охлаждается подаваемым на раздув холодным воздухом, а также при контакте с поверхностью оформляющей полости полуформы, которая охлаждается водой. По окончании охлаждения изделия полуформы размыкаются и изделие удаляется (рис. 2.80, е).

Литьевой метод производства раздувных объемных изделий позволяет получать изделия сложной конфигурации с равномерной толщиной стенок. Отходы материала при производстве объемных изделий по литьевому методу отсутствуют. Однако производство объемных изделий по литьевому методу требует значительных капитальных затрат ввиду высокой стоимости литьевых машин и дополнительных затрат на изготовление дорогостоящих литьевых форм. Поэтому данный метод рекомендуется для производства небольших емкостей, несмотря на то, что качество изделий, раздуваемых из заготовок, полученных литьем под давлением, значительно выше, чем изделий, раздуваемых из заготовок, полученных методом свободной экструзии.

У изделий, полученных по литьевому методу, отсутствуют сварные швы, что предотвращает образование трещин, возникающих в результате концентрации напряжений по месту сварных заготовок. Кроме того, заготовка, полученная отливкой в замкнутую полость формы, имеет более равномерную температуру и толщину стенок.

Широкое распространение получил экструзионный метод, обеспечивающий высокую производительность оборудования при сравнительно невысоких капитальных затратах.

Сущность экструзионного метода состоит в следующем (рис. 2.81): перерабатываемый полимер в виде расплава из материального цилиндра 2 (рис. 2.81, а) шнеком 1 подается в угловую го;

Рис. 2.81. Схема производства раздувных изделий экструзионным методом.

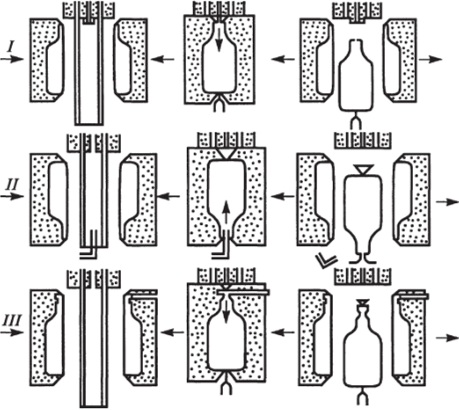

Рис. 2.82. Схема раздувания заготовки сжатьт воздухом, подаваемым сверху (7), снизу (Л), через дутьевую иглу (III).

ловку 5, откуда выдавливается в виде трубчатой заготовки 7 через кольцевой зазор, образованный дорном 4 и мундштуком 6. По достижении необходимой длины заготовки полуформы # смыкаются с помощью пневмоили гидроцилиндров 9, зажимая один конец заготовки на формующем ниппеле (в данном случае ниппелем служит конец дорна 4) и сваривая другой ее конец с помощью пресс-кантов полуформ. Внутрь заготовки подается через трубку 3 с краном сжатый воздух на ее раздув (рис. 2.81, б). После охлаждения изделия полуформы размыкаются и изделие удаляется (рис. 2.81, в).

Воздух на раздув заготовок, полученных выдавливанием термопласта через формующий инструмент в атмосферу, может подаваться сверху через отверстие в дорне экструзионной головки (рис. 2.82, Г), снизу через отверстие в формующем ниппеле, на который в процессе выдавливания надевается заготовка (рис. 2.81, II) или через дутьевую иглу (рис. 2.82, III).

Самым простым является способ подачи сжатого воздуха на раздув заготовки через полую дутьевую иглу. Дутьевая игла диаметром 2—2,5 мм вводится в зажатую полуформами раздувной формы размягченную пластмассовую заготовку прокалыванием последней, и через отверстие в игле воздух подается внутрь заготовки для ее раздува.

Другим распространенным способом подачи воздуха на раздув заготовок является подача его снизу через формующий ниппель. При этом методе трубчатая заготовка находится над полым ниппелем, наружный диаметр которого соответствует внутреннему диаметру горловины готового изделия. Горловинная часть раздувной формы при смыкании последней прижимается к пластицированному материалу, выдавливает наружу излишек его и таким образом формирует гладкое отверстие в горловине. В этом случае обычно не требуется последующей обработки горловины внутри. Однако в большинстве случаев необходимо отделять от горловины выдавленный формой избыток материала. Подача воздуха снизу используется, например, при формовании многогорловых сосудов. Такие сосуды изготавливают раздувом с применением нескольких ниппелей. В зависимости от относительного движения заготовки и полуформ приемного устройства требуется в некоторых случаях приспособление, которое перед смыканием полуформ ориентирует заготовку относительно ниппеля. Необходимость в установке этого приспособления, а также специальных механизмов для съема готовых изделий с ниппеля и их удаления является недостатком способа подачи воздуха снизу.

Рекомендуется применять способ подачи сжатого воздуха сверху через отверстие в дорне. В этом случае отпадает необходимость в точном фиксировании положения заготовки относительно приемного устройства и появляется возможность раздувать заготовки нецилиндрического сечения для получения прямоугольных или овальных изделий.

Недостатком экструзионного метода производства объемных изделий раздувом является неравномерная толщина стенок (разнотолщинность) изделия, возникающая в результате разнотолщинности заготовки по ее высоте из-за вытяжки под действием собственного веса за время экструзии, а также из-за неравномерности температуры заготовки по высоте (более низкую температуру имеет нижняя часть заготовки, которая за время выдачи последней успевает охладиться). Другим недостатком этого метода является большое количество отходов, достигающее в некоторых случаях до 50 % от массы изделия.

В зависимости от массы изделия раздувные агрегаты выпускаются без копильника и с копильником, назначением которого является прием расплава полимера от экструдера во время охлаждения изделия и быстрое выдавливание через прямоточную головку трубчатой заготовки.

На рис. 2.83 представлена конструктивная схема раздувного агрегата без копильника с горизонтальным расположением экст;

Рис. 2.83. Экструзионный агрегат с горизонтальным расположением экструдера

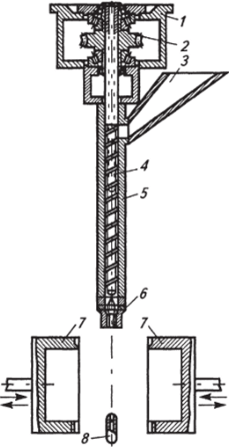

Рис. 2.84. Схема экструзионно-раздувного агрегата с вертикальным расположением экструдера

рудера 1. Экструдер 1 подает готовый расплав полимера в угловую головку 2, откуда в виде трубчатой заготовки 4 подается на ниппель 5; экструдер останавливается, а полуформы 3, 6 извлекается готовое изделие, и пустые полуформы подаются на прием трубчатой заготовки. Подъем и опускание приемного устройства и его возвратно-поступательное движение осуществляются гидромеханическими устройствами, не показанными на рис. 2.83.

На рис. 2.84 изображен раздувной агрегат вертикального типа. Такая компоновка агрегата позволяет экономить производственную площадь. В раздувных агрегатах вертикального типа для формования трубчатой заготовки применяется прямоточная головка. Перерабатываемый материал из загрузочной воронки 3 транспортируется шнеком 4, вращающимся в цилиндре 5, к формующему инструменту 6 и выдавливается в виде трубчатой заготовки (на рис. 2.84 не показана). Заготовка насаживается на ниппель 8, полуформы 7 смыкаются, а заготовка у формующего инструмента отрезается специальным ножом (на рис. 2.84 не показан). Раздув заготовки осуществляется сжатым воздухом, подаваемым через ниппель 8. Привод шнека 4 осуществляется электродвигателем (на рис. 2.84 не показан) через червячный редуктор 2, а сам экструдер смонтирован на станине 1, закрепляемой на специальной ферме.

Для повышения производительности экструзионно-раздувных агрегатов помимо двухпозиционных приемных устройств применяют многопозиционные роторные приемные устройства (рис. 2.85). В таких агрегатах используются экструдеры высокой производительности 1, работающие непрерывно; трубчатая заготовка 3 экструдируется через угловую головку 2 вертикально вниз. Раздувные формы 4 располагаются по периферии ротора 5, на котором также предусмотрены рычажные механизмы запирания. Число раздувных форм, установленных на роторе, определяется производительностью экструдера и временем раздува и охлаждения изделия в форме.

Для получения объемных раздувных изделий с равномерной толщиной стенок, особенно в производстве крупногабаритных изделий, используют высокие скорости выдачи заготовки, т. е. сокращают время их выдачи. Это достигается двумя способами: применением спаренных экструдеров в одном экструзионно-раздувном агрегате или экструдеров с копильником.

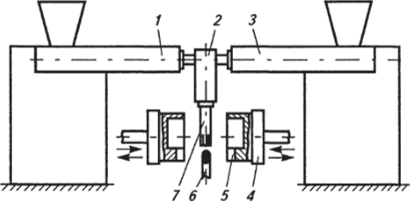

На рис. 2.86 дана конструктивная схема экструзионно-раэдувного агрегата для производства крупногабаритных изделий с двумя экструдерами 1 и 3, нагнетающими расплав полимера в угловую головку 2, откуда он выдавливается в виде трубчатой заготовки 7, насаживаемой на ниппель б. Раздув заготовки осуществляется сжатым воздухом, подаваемым через ниппель 6 при сомкнутых полуформах 5, закрепленных на плитах приемного устройства 4. Экструдеры на время раздува заготовки и охлаждения изделия.

Рис. 2.85. Схема многопозиционного экструзионно-раздувного агрегата

Рис. 2.86. Схема экструзионно-раздувного агрегата фирмы «Каутекс Верке Хаген».

выключаются. По окончании охлаждения форма размыкается, изделие удаляется, а экструдеры включаются в работу вновь, и цикл повторяется.

Все экструзионно-раздувные агрегаты для производства крупногабаритных изделий можно разделить на машины, имеющие копильник между экструдером и головкой, и машины, у которых копильником является цилиндр пластикатора.

Основным недостатком экструзионно-раздувного агрегата со встроенным копильником является высокая по сравнению с экструдером стоимость пластикатора.

Конструктивная схема экструзионно-раздувного агрегата с копильником показана на рис. 2.87. Пластикация перерабатываемого полимера осуществляется шнеком 19, который выдавливает расплав полимера в пространство цилиндра 6 между плунжером впрыска 7 и коническим переходным каналом в корпусе головки.

1. При наборе дозы расплава плунжер под действием давления пластикации перемещается вправо, перемещая при помощи штока 18 поршень 17 со штоком 15, который через водило 14 с гайкой 13 связан с водилом 12. На валу водила 12 установлены кулачки 9 и 10, которые приводят в действие конечные выключатели 8 к 11, управляющие процессами набора дозы расплава и ее впрыска. По окончании набора необходимой дозы расплава подачей жидкости в поршневую полость гидроцилиндра 16 осуществляется выдавливание расплава полимера плунжером 7, приводимым в движение штоком 18 и поршнем 17, через угловую головку в виде трубчатой заготовки. Кольцевой зазор для получения трубчатой заготовки образован дорном 5 с дорнодержателем 2 и мундштуком 4. Отрезание трубчатой заготовки осуществляется специальным ножом 3, совершающим вращательное движение по торцу формующего инструмента. Во избежание утечки расплава полимера в экструдере предусмотрен специальный наконечник 21 с.

Рис. 2.87. Схема угловой головки с копильным устройством

клапаном 20, прижимающимся в момент впрыска к торцовой поверхности конца шнека 19.