Монокорунд.

Материаловедение.

Том 1. Абразивные материалы

Реакция (2.12) полностью переводит СаО в CaS, который легко удаляется при разложении ОСШ, реакции (2.11) и (2.13) сопутствуют реакции (2.12), а реакция (2.14) позволяет частично (до 6%) перевести глинозем в сульфид алюминия (A12S3), который снижает температуру плавления всей системы, разжижает расплав и тем самым способствует наиболее полному восстановлению примесей. Оксид алюминия растворяется… Читать ещё >

Монокорунд. Материаловедение. Том 1. Абразивные материалы (реферат, курсовая, диплом, контрольная)

Технологическая схема процесса получения оксисульфидного шлака и характеристика сырьевых материалов

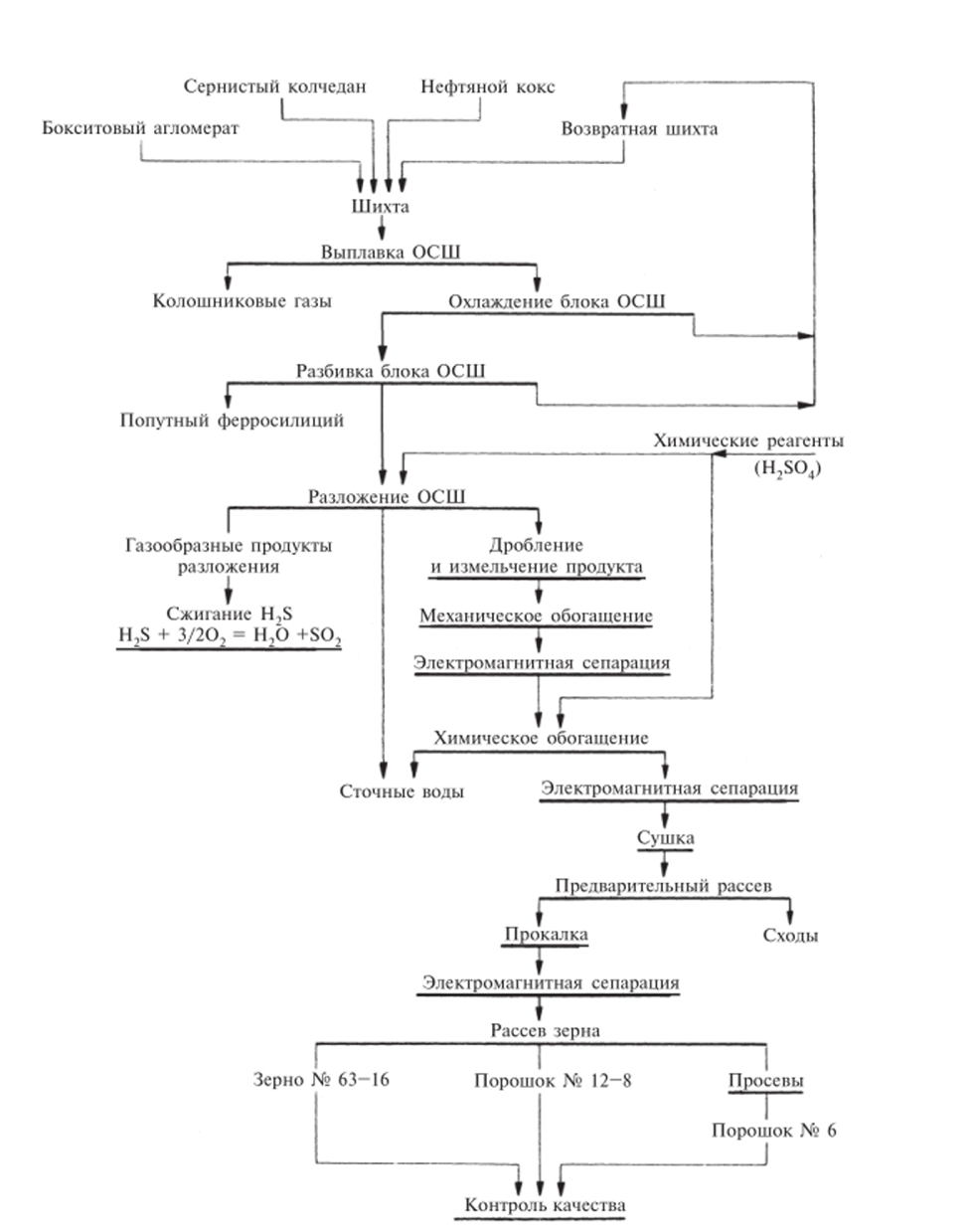

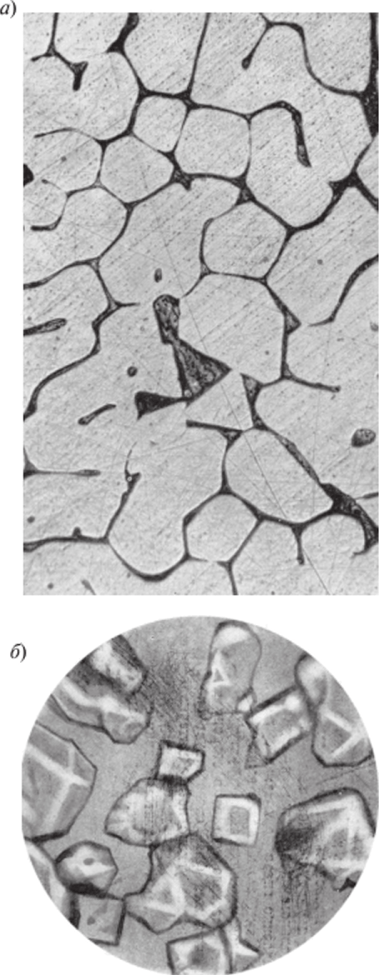

В отличие от электрокорунда нормального монокорунд представляет собой кристаллы корунда а-А1203, образующиеся при кристаллизации оксисульфидного шлака (ОСШ). Технологическая схема выплавки ОСШ и получение из него товарного продукта в виде шлифзерна, шлифпорошков и микропорошков представлена на рис. 2.24. Промышленный способ производства монокорунда в России был разработан М. В. Каменцевым |1). Способ получения монокорунда основан на свойстве А1203 растворяться в расплаве A1-, S3 и при кристаллизации расплава выделяться уже в виде зерен, состоящих из кристаллов корунда различной величины и изометричной формы (рис. 2.25). Существующий технологический процесс выплавки ОСШ предусматривает использование в качестве исходных материалов агломерированного боксита, серосодержащего компонента (например, FeS2) и углеродистого восстановителя. Основными технологическими операциями являются: выплавка ОСШ в дуговой трехфазной электропечи способом «на блок», разбивка блока, сортировка кусков разбитого блока, разложение кусков ОСШ, обогащение, сушка, рассев, магнитная сепарация, прокалка и охлаждение готового зерна монокорунда.

Для выплавки ОСШ применяют бокситовый агломерат, серный колчедан FeS2, нефтяной кокс и возвратную шихту. Бокситовый агломерат используют разных марок: АБВ (А1203 > 62%, Si02 <4%, СаО < 0,15%, п.п.п. < 0,8%), АБ1 (А1203 > 61%, Si02? 5,9, СаО < 0,4, п.п.п.? 0,8%), АБ2 (А1203? 58%, Si02 < 6,5%, СаО < 0,45%, п.п.п. < 1,0%).

Серный колчедан используют марок КСФ-0, массовая доля серы в котором составляет > 50%, КСФ-1 (> 48% серы), КСФ-3 (> 42% серы), КСФ-4 (> 38% серы). При этом во всех марках серного колчедана должно содержаться менее 0,38% мышьяка, менее 0,05% фтора и менее 3,8% влаги, а в марках КСФ-1, КСФ-3 и КСФ-4 регламентируется содержание свинца и цинка в количестве < 1% |7|.

Рис. 2.24. Принципиальная технологическая схема выплавки монокорунда и получение монокорундовых шлифматериалов.

В качестве нефтяного кокса для выплавки ОСШ применяют нефтяную коксовую мелочь марки К-30 с размером частиц от 0 до 8 мм, отвечающей требованиям ГОСТ 22 898–78: выход летучих — 11,5%, общая влага — < 3,0%, зольность — 0,8%, содержание серы —? 1,5% (по массе).

Рис. 2.25. Микроструктура оксисульфидного шлака и изометричные кристаллы и зерна монокорунда по [4|: а — оксисульфндный шлак: светло-серые зерна — корунд; черные участки — пустоты от выщелачивания сопутствующих фаз; 6— изометричные кристаллы и зерна монокорунда, полученные при разложении ОСШ при содержании в нем около 4% AI2S3 и около 3% углерода Шихта для выплавки ОСШ составляется из расчета навески массой 100 кг бокситового агломерата. На 100 кг бокситового агломерата добавляют 25−30 кг серного колчедана и 18—22 кг нефтяного кокса. С учетом использования возвратной шихты, содержащей все компоненты в таком же соотношении, колоша шихты имеет следующий состав: бокситовый агломерат — 400 кг, возвратная шихта — 100 кг, серный колчедан — 100— 120 кг, нефтяной кокс — 75−90 кг.

Подготовка печи к плавке ОСШ аналогична во многом подготовке печи для выплавки нормального электрокорунда способом «на блок». Подину печи футеруют с таким расчетом, чтобы в ее углублении мог вместиться жидкий попутный ферросилиций. На подину устанавливают стальной кожух, загружают 500−800 кг нефтяного кокса, на кокс насыпают 1500−2000 кг бокситового агломерата, затем в центре подины выкладывают треугольник из кусков электродного боя таким образом, чтобы его вершины совпали с тремя электродами. В таком виде ванна печи считается подготовленной для начала выплавки ОСШ.

Основными периодами плавки ОСШ являются: 1) розжиг печи и набор мощности; 2) наплавление блока ОСШ; 3) проплавление колошника и доводка расплава ОСШ до содержания в нем нужного количества A12S3 и FeS2.

Плавку производят в дуговой трехфазной электропечи, питающейся от трехфазного трансформатора мощностью 3500 кВ А. Процесс плавки ведут с погруженными в шихту электродами,.

![Микроструктура монокорунда и примесных фаз (зернистость 40) по [7].](/img/s/8/27/1460627_3.png)

![Рис. 2.26. Микроструктура монокорунда и примесных фаз (зернистость 40) по [7]: а — кристаллы корунда, близкие к равновесным; б—д— примесные фазы:](/img/s/8/27/1460627_4.png)

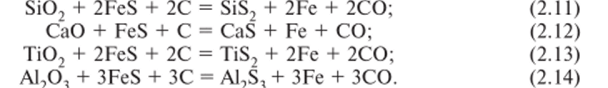

Рис. 2.26. Микроструктура монокорунда и примесных фаз (зернистость 40) по [7]: а — кристаллы корунда, близкие к равновесным; б—д— примесные фазы:

/ — кристаллы корунда; 2— карбид титана; 3 — ферросилиций: 4— сульфид титана периодически загружая шихту так, чтобы ее слой над расплавом составлял 350—500 мм. После загрузки всей навески шихты колошник проплавляют и в течение 1,5—2,0 ч проплавляют верх блока. Затем выплавленный блок охлаждают сначала с кожухом печи, а после снятия кожуха блок остывает на эстакаде в течение 7—10 суток.

В процессе наплавления блока шихту нужной рецептуры периодически загружают в ванну печи с расчетом 1000 кг шихты на 1000 кВт ч израсходованной электроэнергии. В процессе плавки периодически отбирают штанговые пробы, в которых определяют содержание A12S3 и FeS люминесцентным методом, а также по цвету, структуре излома и запаху штанговой пробы. При содержании в штанговой пробе > 4,5% A12S3 и 1,0% FeS считается, что расплав ОСШ соответствует требуемому составу.

На одну плавку ОСШ расходуется 55 000 кВт ч электроэнергии при массе наплавленного блока 18−20 т и среднем удельном расходе электроэнергии 3050 кВт ч на 1 т выплавляемого ОСШ.

В процессе плавки ОСШ, как и при выплавке электрокорунда нормального, происходит восстановление содержащихся в боксите оксидов кремния, железа, титана по реакциям (2.1)—(2.3) до металлов, образование комплексного ферросплава и его осаждение на дно печи. Одновременно с этим, благодаря присутствию в составе шихты FeS, в процессе плавки монокорунда идут и следующие реакции:

Реакция (2.12) полностью переводит СаО в CaS, который легко удаляется при разложении ОСШ, реакции (2.11) и (2.13) сопутствуют реакции (2.12), а реакция (2.14) позволяет частично (до 6%) перевести глинозем в сульфид алюминия (A12S3), который снижает температуру плавления всей системы, разжижает расплав и тем самым способствует наиболее полному восстановлению примесей. Оксид алюминия растворяется в расплаве сульфида алюминия, а при охлаждении снова выкристаллизовывается в виде корунда. Образующиеся в ходе плавки сульфиды алюминия, кальция и частично железа и титана застывают при охлаждении позже, чем А1203, и образуют прослойку между зернами монокорунда. Таким образом, в результате получается блок ОСШ, состоящий из зерен корунда, связанных (сцементированных) сульфидами алюминия, кальция и частично сульфидом титана (рис. 2.26).

Термодинамика реакций восстановления примесных оксидов углеродом в ОСШ в присутствии серы, диаграммы состояния металл—сера (Me—S) и термодинамические свойства сульфидов алюминия, кальция и титана подробно описаны в работах [4, 7].