Особенности изготовления арочных зубчатых передач

Для всего технологического процесса обработки закаленного колеса в соответствии с числом переходов используется комплект из пяти инструментальных головок. Они имеют единый корпус и отличаются друг от друга положением резцов относительно оси, которое изменяют разными по толщине подкладками. Закаленный венец обрабатывают твердосплавными пластинами из иного материала, чем в трех начальных переходах… Читать ещё >

Особенности изготовления арочных зубчатых передач (реферат, курсовая, диплом, контрольная)

Первые патенты на конструкцию арочных зубчатых передач относятся к началу XX в. Тем не менее в машиностроении они не нашли достаточно широкого использования. Попытки приспособить для изготовления арочных колес зуборезное оборудование завершилось неудачей. На протяжении почти сотни лет не было технологии производительного зубонарезания арочных колес высокой точности, которая позволила бы им найти достойное место в современном редукторостроении.

Арочные колеса имеют ряд положительных характеристик.

- 1. Эвольвентный профиль зубьев, который за длительное время доказал свое неоспоримое превосходство над всеми другими видами профилей зубчатых передач.

- 2. Коэффициент перекрытия, отражающий число зубьев, одновременно находящихся в зацеплении, выше, чем у прямозубых.

- 3. Жесткость зубьев выше, чем у всех других видов колес.

Ряд преимуществ дает способ изготовления колес.

- 1. Зубонарезание выполняется на универсальных многокоординатных станках с ЧПУ.

- 2. Возможность использования трех видов коррекций: высотной, угловой и тангенциальной за счет внесения соответствующей информации в управляющую программу.

- 3. Повышение точности зубообработки путем компенсации погрешностей стайка с ЧПУ.

- 4. Нулевой способ зубообработки позволяет получать высокую точность профиля зубьев.

- 5. Зубонарезание на высоких скоростях за счет использования режущих инструментов со сверхтвердыми покрытиями.

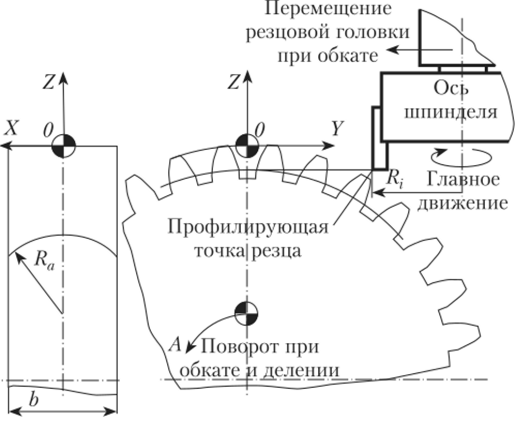

На рис. 15.64 показана схема образования эвольвенты вогнутой стороны зуба инструментом с нулевым углом профиля. Заготовка изображена в двух проекциях. Станок с ЧПУ должен иметь минимум четыре управляемые координаты, из которых две, Y и А, участвуют в образовании движением обката эвольвентного профиля зубьев.

Рис. 15.64. Схема зубонарезания.

Координата А является круговой, на которую также возложена функция единичного деления. Координаты X и Z необходимы для осуществления настройки станка и реализации процесса черновой обработки впадины зубьев.

Профилирующая точка резца располагается в месте сопряжения радиуса при вершине режущей пластины и ее плоской поверхности на внешней стороне. При обработке выпуклой стороны профилирующая точка расположена на том же радиусе, но на внутренней стороне пластины.

Углы резания в плане равны 0 и 90° и не изменяются при прохождении профилирующей точкой всей ширины венца. Именно нулевой угол профиля инструмента теоретически обеспечивает постоянство угла зацепления и равенство его по обеим сторонам профиля.

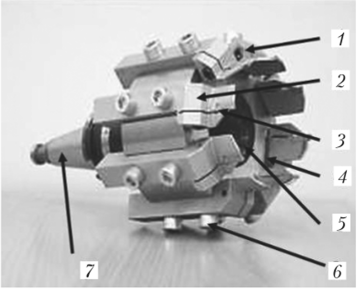

Рис. 15.65. Инструментальная головка с оправкой.

Используются инструментальные резцовые головки (рис. 15.65), состоящие из корпуса 1, резцов 2, оснащенных быстросменными режущими пластинами твердого сплава со сверхтвердыми покрытиями 3, подкладок под резцами 4, регулировочных 5 и крепежных 6 винтов. Грубая настройка положения резцов осуществляется с помощью мерных подкладок 4 под резцами, а тонкая настройка (точнее 0,01 мм) — с помощью регулировочных винтов 5.

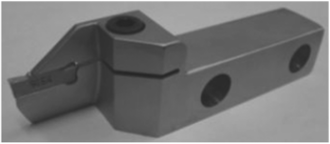

Резцы (рис. 15.66), устанавливаемые в пазы корпуса, серийно производятся многими инструментальными фирмами для прорезки канавок на торцах заготовок при токарной обработке. Резцы могут работать с осевой подачей в режиме кольцевого сверления и в режиме фрезерования, когда суммируются подачи по двум направлениям. Резцы подвергаются доработке сверлением двух крепежных отверстий.

Рис. 15.66. Резец для зубообработки.

Для стальных колес, улучшенных до твердости НВ 300, операция зубонарезания состоит из трех отдельных технологических переходов, каждый из которых выполняется своей инструментальной головкой:

- 1) предварительной прорезки в режиме кольцевого сверления впадин между зубьями колеса;

- 2) фрезерования в режиме обката эвольвентной части профиля вогнутой стороны зубьев и нарезания примыкающего участка впадины;

- 3) фрезерования в режиме обката эвольвентной части профиля выпуклой стороны зубьев и нарезания примыкающего участка впадины.

При изготовлении закаленных колес в технологическую схему включается дополнительная операция финишной обработки из двух переходов чистового нарезания эвольвентного профиля вогнутой и выпуклой сторон зубьев.

Для всего технологического процесса обработки закаленного колеса в соответствии с числом переходов используется комплект из пяти инструментальных головок. Они имеют единый корпус и отличаются друг от друга положением резцов относительно оси, которое изменяют разными по толщине подкладками. Закаленный венец обрабатывают твердосплавными пластинами из иного материала, чем в трех начальных переходах.

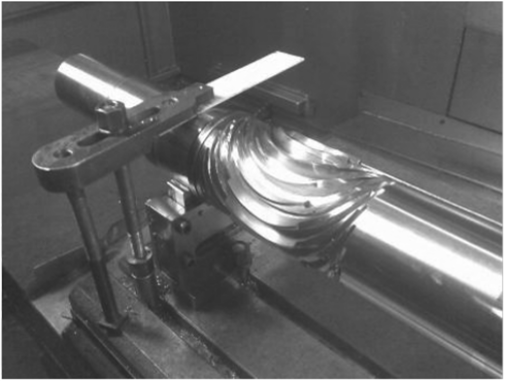

Способ позволяет нарезать валы-шестерни редукторов без занижения диаметров вала по сравнению с наружными диаметрами зубчатого венца. На рис. 15.67 показана фотография входного вала редуктора, наружный диаметр зубчатого венца которого обработан в один размер с основным диаметром вала.

Рис. 15.67. Вал-шестерня с арочным зубом

Жесткость вала повысилась на 44,7%. Жесткость зубьев возросла на 50,5% за счет арочной формы и скрепления с обеих сторон с основным телом вала.

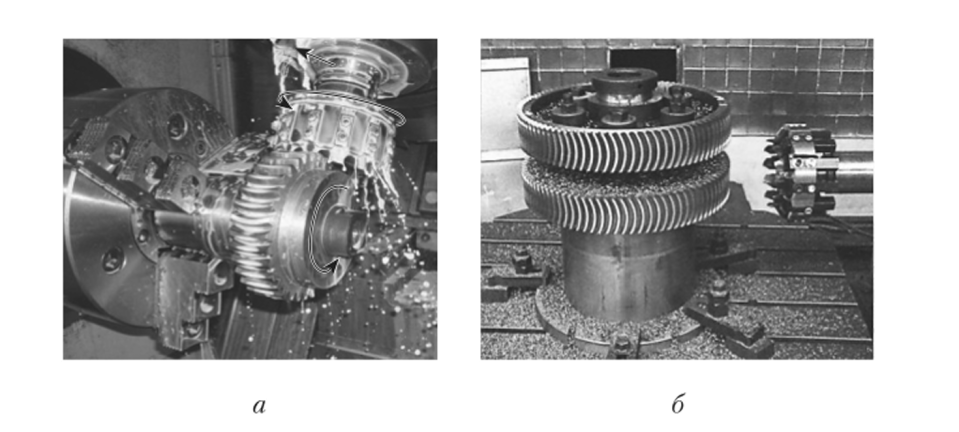

На рис. 15.68 показаны примеры нарезания арочных колес.

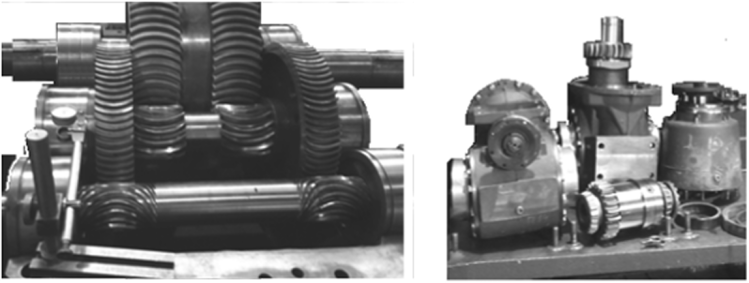

На рис. 15.69 изображены этапы сборки арочных передач в редукторах различных машин.

Рис. 15.68. Зубонарезание венцов на станках с ЧПУ:

а — на токарном обрабатывающем центре; б — на горизонтально-расточном станке.

Рис. 15.69. Сборка редуктора станка качалки и заднего моста большегрузного автомобиля