Литейные свойства сплавов

Склонность к поглощению газов характеризуется отношением растворимостей газа в твердой и жидкой фазах литейного сплава. Обычно газы хорошо растворяются в жидкой фазе литейного сплава и плохо растворимы или совсем нерастворимы в его твердой фазе. При затвердевании сплава растворенные в нем газы выделяются, в результате чего в отливке образуются газовая пористость или газовые раковины, значительно… Читать ещё >

Литейные свойства сплавов (реферат, курсовая, диплом, контрольная)

При конструировании литой детали и разработке технологии процесса литья необходимо учитывать следующие требования к свойствам литейных сплавов. Сплав:

- • должен обеспечивать получение в отливке требуемых и стабильных в течение всего срока эксплуатации физико-механических и физико-химических свойств;

- • должен легко обрабатываться резанием;

- • нс должен быть токсичным и вредным для производства;

- • не должен содержать дефицитных материалов;

- • должен обладать хорошими литейными свойствами, которые определяют возможность получения качественной отливки, т. е. отливки, отвечающей заданным требованиям.

Наиболее важные литейные свойства сплавов: жидкотекучесть, усадка, склонность к ликвации и поглощению газов.

Жидкотекучесть — способность жидких металлов и сплавов течь по каналам литейной формы, заполнять ее полости и четко воспроизводить рельеф отливки. Жидкотекучесть сплава зависит от его физико-химических свойств и технологических факторов: температуры заливки и материала формы.

Для сплавов, затвердевающих при постоянной температуре или в узком интервале температур (до 30°С), характерно последовательное затвердевание с образованием сплошной твердой корки на поверхности канала формы. Внутри этой корки остается жидкая фаза, способная затекать в канал. Сплавы с широким интервалом температур кристаллизации затвердевают с образованием разветвленных дендри гов, но всему сечению потока. Эти расплавы теряют способность течь в канале формы при наличии твердой фазы 20—30% от объема.

Усадка — свойство литейных сплавов уменьшаться в объеме и линейных размерах при затвердевании и охлаждении. Усадочные процессы протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. На величину усадки влияют прежде всего химический состав сплава, температура заливки и свойства литейной формы. С повышением температуры заливаемого сплава усадка отливки увеличивается.

Различают линейную и объемную усадку.

Линейная усадка — уменьшение линейных размеров отливки при ее охлаждении от температуры заливки до температуры окружающей среды.

Величину линейной усадки (ел), %, рассчитывают, но формуле.

где /ф, /отл — соответственно линейные размеры полости формы и отливки, мм, при температуре 20 °C.

Величина линейной усадки может варьироваться от 1% (серый чугун) до 1,5—2% (сталь и цветные сплавы).

Объемная усадка — уменьшение объема сплава при его охлаждении в литейной форме.

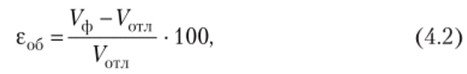

Величину объемной усадки (еоб), %, рассчитывают по формуле.

где Уф и Vmi — соответственно объем полости формы и отливки, мм, при температуре 20 °C.

Объемная усадка приводит к образованию в отливках следующих дефектов: усадочных раковин, усадочной пористости и пустот, трещин и короблений.

Усадочная раковина — сравнительно крупная полость, расположенная в местах отливки, затвердевших последними. В начале кристаллизации около стенок отливки образуется металлическая твердая корка (слой). Усадка жидкой фазы больше усадки твердой фазы, поэтому уровень расплава понижается, что и приводит к появлению усадочной раковины.

Усадочная пористость — рассредоточенное скопление мелких пустот. При кристаллизации рост кристаллов сопровождается их сращиванием, что ведет к образованию изолированных областей. Затвердевание металла происходит без доступа расплава в эти области. В результате усадки появляются рассредоточенные мелкие пустоты.

Усадочные пустоты — крупные пустоты, образовавшиеся в отливке в результате усадки в тех местах отливки, которые затвердевают последними, без доступа к ним расплава. Если в отливке имеются различные по толщине части (например, местные утолщения, стенки разной толщины), то вначале затвердевает самая тонкая часть. Образующаяся в ней усадочная пустота заполняется жидким металлом из средней части, которая охлаждается медленнее. Объемная усадка средней части клина питается жидким металлом из самой массивной его части, затвердевающей в последнюю очередь. Поэтому усадочные пустоты образуются обычно в толстых областях отливки.

бб.

Усадочные напряжения. С усадкой сплава связаны многие затруднения в производстве отливок. При торможении усадки (выступами формы, стержнями) в отливке возникают напряжения, которые могут вызвать се коробление или образование трещин.

В зависимости от того, в какой период охлаждения образовались трещины, различают трещины горячие и холодные. Горячие трещины появляются в температурном интервале кристаллизации под влиянием механических напряжений, возникающих из-за сопротивления формы и стержней усадке. Холодные трещины возникают в затвердевшей отливке в результате внутренних напряжений (во время ее охлаждения). Холодные трещины образуются в отливках, имеющих большую разницу в толщине тонких и массивных частей, а следовательно, охлаждающихся неравномерно. Если напряжения, образовавшиеся в отливках в результате неравномерного охлаждения ее частей, невелики, то трещины нс образуются. Однако в процессе обработки резанием и эксплуатации отливки может произойти ее коробление под действием этих напряжений.

Для снятия усадочных напряжений применяют отжиг. Для этого отливки нагревают и медленно охлаждают вместе с печью. При медленном охлаждении (~ 20°С/ч) перепада температур в разных точках отливки не будет и, следовательно, все ее части будут усаживаться равномерно. Часто отливки после предварительной (черновой) механической обработки просто вылеживаются длительное время перед окончательной обработкой (старение).

Ликвация — неоднородность химического состава по сечению отливки. Ликвация возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его жидкой и твердой фазах. Чем больше это различие, тем неоднороднее распределяются компоненты.

Различают два основных вида ликвации: внутрикристаллическую (или дендритную), характеризующуюся неоднородностью зерна металла, и зональную, когда различные зоны отливки имеют разный химический состав. Простейший случай ликвации связан с большой разницей плотностей компонентов сплава. Так, при литье свинцовой бронзы в нижних частях отливки содержание свинца будет выше, чем в верхних частях. Концентрация меди (более легкого компонента), наоборот, увеличится в верхних частях отливки.

Склонность к поглощению газов характеризуется отношением растворимостей газа в твердой и жидкой фазах литейного сплава. Обычно газы хорошо растворяются в жидкой фазе литейного сплава и плохо растворимы или совсем нерастворимы в его твердой фазе. При затвердевании сплава растворенные в нем газы выделяются, в результате чего в отливке образуются газовая пористость или газовые раковины, значительно понижающие комплекс механических свойств отливки. Источником газовых раковин может быть и форма: при ее недостаточной газопроницаемости и выделении ею большого количества газов. Газовые раковины чаще всего образуются около поверхности горизонтально расположенных стенок отливки, а также в местах, где затруднен газоотвод.