Методика определения огнеупорности керамических связок

За результат испытаний принимается среднее арифметическое величины удельной поверхности, определенной на пяти навесках исследуемой связки. Погрешность измерения удельной поверхности при доверительной вероятности Р = 0,9 не превышает ±10%. Рис. 4.1. Прибор Дерягина для определения удельной поверхности порошков: I— подставка; 2— реометр; 3— винтовой металлический зажим; 4— кран; 5— дифференциальный… Читать ещё >

Методика определения огнеупорности керамических связок (реферат, курсовая, диплом, контрольная)

Огнеупорность — это способность материала противостоять, не расплавляясь, воздействию высоких температур.

Сущность метода определения огнеупорности заключается в сравнении температур падения конусов, изготовленных из испытуемого материала, и стандартных керамических пироскопов (ГОСТ 21 739—76) при заданных условиях нагрева. Под «падением» пироскопа понимается дугообразное его изгибание в заданных условиях нагрева до момента, когда вершина пироскопа коснется горизонтальной плоскости подставки, на которой он установлен.

Методика определения огнеупорности керамических связок подробно изложена в технических условиях на керамические связки: ТУ 2−036−0984−86 и ТУ 3989−014−5 748 371−99.

Методика определения удельной поверхности связок.

Под удельной поверхностью измельченных твердых тел понимают отношение общей поверхности измельченного тела к его массе или объему. При определении удельной поверхности керамической связки используют отношение поверхности частиц к их массе.

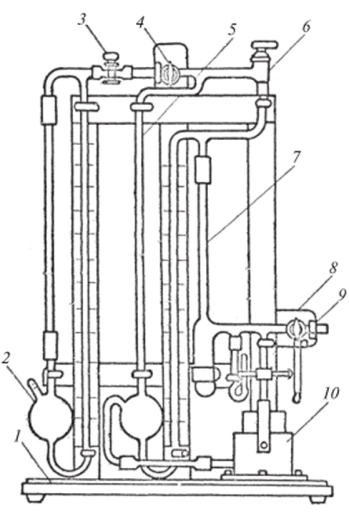

Определение удельной поверхности связки ведется на приборе Д-Ш (установка Дерягина) (рис. 4.1).

Исследуемая связка (порядка 50 г) просеивается через сито с сеткой 025, высушивается при температуре 110±5°С в сушильном шкафу до постоянной массы смеси (50−60 мин) и помешается в эксикатор для остывания. Из приготовленной массы отбирается навеска, равная 4 г, для работы на приборе.

Штангенциркулем замеряется длина кюветы со вставленным в нее пуансоном (/0). В кювету засыпается навеска исследуемой связки, и производится запрессовка образца в кювете при давлении от 8,82 до 9,8 МПа. После чего вновь замеряется длина кюветы с навеской и пуансоном (/,) и кювета помешается в вакуумную камеру прибора Дерягина, где производится уплотнение образца вращением винтового металлического зажима. Затем, закрыв краны 4 и 9 (см. рис. 4.1), открывают винтовой зажим 3 и кран 6 и включают вакуумный насос, открывая кран 9. При установлении ртути в обоих коленах манометра 8 на одном уровне открывают кран 4. После установления постоянного уровня масла в реометре без изменения перекрывают кран 6, по достижении стационарного режима течения воздуха сквозь исследуемый образец (без изменения давления) производят измерение показаний реометра 2 (А) и дифференциальным манометром 5 определяют перепад давления на образце (Ар).

Рис. 4.1. Прибор Дерягина для определения удельной поверхности порошков: I— подставка; 2— реометр; 3— винтовой металлический зажим; 4— кран; 5— дифференциальный манометр; 6— кран; 7— ловушка; 8— ртутный манометр; 9— кран;

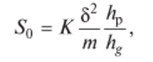

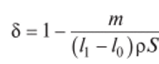

10— металлическая вакуумная камера Удельная поверхность связок рассчитывается по формуле.

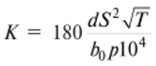

где 50 — удельная поверхность связок, м2/г;  — постоянная установки (</— плотность жидкости, заполняющей дифференциальный манометр, г/см3 (из паспортных данных прибора), 51 — площадь основания кюветы, см2,

— постоянная установки (</— плотность жидкости, заполняющей дифференциальный манометр, г/см3 (из паспортных данных прибора), 51 — площадь основания кюветы, см2,  — пористость, т — навеска связки, г, /, — /0— высота слоя связки, см; р — плотность связки, г/см3, Т — температура опыта, К; А0 — постоянная капилляра реометра, см2/с, р — атмосферное давление, мм рт. ст.); Л^— показания шкалы дифференциального манометра, см, Ар— показания шкалы реометра, см.

— пористость, т — навеска связки, г, /, — /0— высота слоя связки, см; р — плотность связки, г/см3, Т — температура опыта, К; А0 — постоянная капилляра реометра, см2/с, р — атмосферное давление, мм рт. ст.); Л^— показания шкалы дифференциального манометра, см, Ар— показания шкалы реометра, см.

За результат испытаний принимается среднее арифметическое величины удельной поверхности, определенной на пяти навесках исследуемой связки. Погрешность измерения удельной поверхности при доверительной вероятности Р = 0,9 не превышает ±10%.