Области применения шлифовальной шкурки и изделий из нее

Шлифование лепестковыми кругами отличается от шлифования обычными кругами условиями работы зерен. Упругое взаимодействие зерен с обрабатываемым материалом позволяет амортизировать удар зерен об обрабатываемую поверхность, существенно повышая стойкость инструмента; уменьшить напряженность теплового потока, вплоть до полного устранения прижогов; ликвидировать макрорастрсскивание поверхностного слоя… Читать ещё >

Области применения шлифовальной шкурки и изделий из нее (реферат, курсовая, диплом, контрольная)

Ленточное шлифование широко применяется в автомобиле-, авиаи судостроении, в металлургической, энергетической, подшипниковой, деревообрабатывающей промышленности и других отраслях на всех стадиях технологического процесса изготовления деталей: для обработки круглых наружных и внутренних поверхностей плоских и сложных (в том числе и криволинейных) поверхностей заготовок — крупногабаритных отливок, поковок, листов, полос, длинномерных труб различного диаметра, кулачковых и коленчатых валов двигателей внутреннего сгорания, турбинных лопаток, деталей фасонного профиля из титановых и жаропрочных сплавов, дорожек колец шарикои роликоподшипников, судовых гребных винтов диаметром до 6 м, предметов культурно-бытового и хозяйственного назначения (ложек, вилок) и т. д. [442−450].

Преимущества ленточного шлифования — постоянство скорости резания, гибкость и упругость бесконечной ленты, возможность обработки большой поверхности заготовки. Кроме того, в зависимости от технологических параметров бесконечная лента может работать в различных режимах: в режиме жестко закрепленного инструмента и в режиме исключительной податливости и самоориентации, что позволяет полнее использовать режущие свойства абразивных зерен. Большая площадь контакта бесконечной ленты с заготовкой, большое число активно работающих зерен и в два-три раза меньший коэффициент трения связки в шкурке по металлу по сравнению, например, с керамической связкой в круге снижают силы резания и теплонапряженность процесса и обеспечивают достаточно высокую производительность труда. Оборудование для работы лентами отличается простотой кинематики и конструкций, легко агрегатируется и автоматизируется.

Ленты не требуют правки и балансировки, легко и быстро заменяются в случае износа, безопасны при эксплуатации.

Водостойкая шлифовальная шкурка (на сарже утяжеленной) из нормального электрокорунда зернистостей 25, 16, 12 и 8 применяется на шлифовально-полировальных агрегатах при чистовой обработке холоднокатаных термообработанных листов из сталей марок 12Х18Н10Т и ЭИ878 при скорости продольной подачи 6 м/мин, натяжении ленты 0,245−0,343 МПа; в качества СОЖ применяется технологическое масло [451].

При шлифовании рулонной стали марок 29НК и 08Х15Н5Д2Т со скоростью 8—14 м/с неводостойкой шлифовальной шкуркой из нормального электрокорунда зернистостью 25, 16, 12, 10 и 8 достигается шероховатость поверхности Ray равная 0,32 мкм.

При чистовой обработке листов из горячекатаной термообработанной стали марки 12Х18Н10Т на станке фирмы Skoda (Чехия), станках с жестким столом и тянущими роликами фирмы Hell-Acme (США) применяется неводостойкая шлифовальная шкурка из нормального электрокорунда зернистостью 32 (режимы шлифования представлены в табл. 8.37), при этом по стойкости и наработке шкурка находится на уровне лучших зарубежных образцов, шероховатость обработанной поверхности Ra составляет 0,34—0,2 мкм.

На предприятиях авиационной промышленности на операциях ленточного шлифования профиля пера лопаток турбин из жаропрочных сплавов применяется неводостойкая шлифовальная шкурка из нормального электрокорунда зернистостями 32 и 50, а при шлифовании профиля пера лопатки из титанового сплава — водостойкая шлифовальная шкурка из карбида кремния черного зернистостью 40 [452].

В электронной промышленности на операции чистовой обработки экранов кинескопов цветного изображения применяется неводостойкая шлифовальная шкурка из черного карбида кремния зернистостью М28, режущая способность которой составляет 8,0 г/мин.

Таблица 8. 3 7.

Режимы ленточного шлифования листового проката.

Скорость. | Натяжение ленты, МПа. | |||

Фирма. | ленты, м/с. | подачи листов, МУМИИ. | Тип СОЖ. | |

Skoda (Чехия). | 6,0. | 0,26−0,41. | Водная эмульсия. | |

Hell-Acme (США): станок с жестким столом. | 12,0. | 0,25. | Технологическое масло ШП. | |

станок с тянущими роликами. | 7,9. | 0,26−0,33. | То же. | |

На предприятиях деревообрабатывающей промышленности при обработке древесно-стружечных плит и других крупногабаритных деталей из дерева применяются широкие ленты на комбинированной основе из черного карбида кремния зернистостями 40, 25 и 16 по ТУ 2−036−853−80.

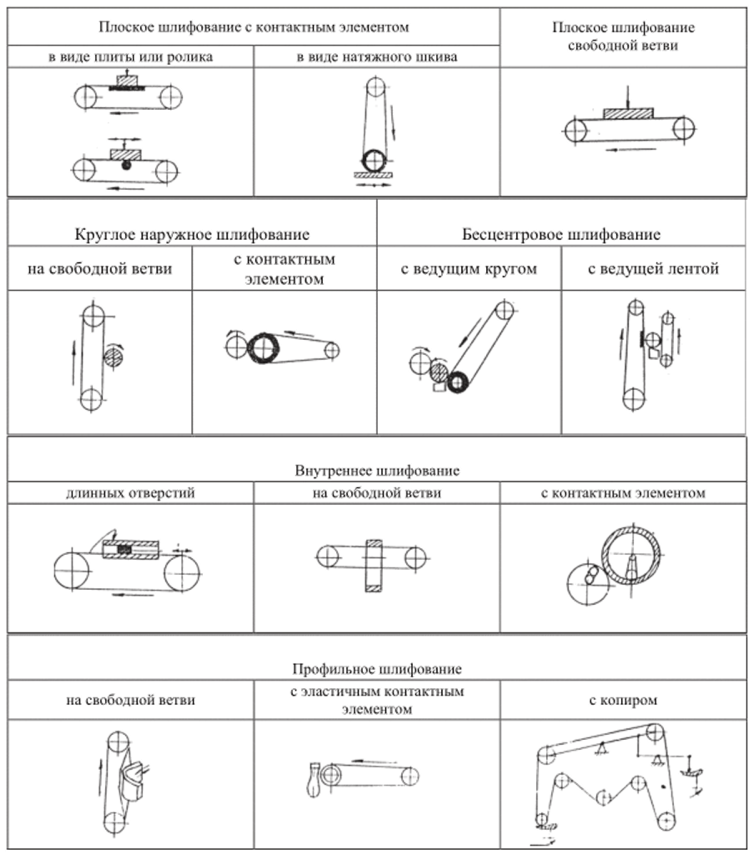

На рис. 8.31 приведены принципиальные схемы основных применяемых видов ленточного шлифования. Во всех случаях обработка производится движущейся с постоянной скоростью бесконечной лентой, натянутой на вращающиеся.

Рис. 8.31. Основные принципиальные схемы ленточного шлифования ролики и шкивы, которая прижимается к обрабатываемой поверхности контактными элементами в виде профильной плиты, ролика, диска или копира (рис. 8.32).

Выбор характеристик шлифовальной шкурки для лент и бесконечных лент определяется обрабатываемым материалом, видом обработки и техническими требованиями к заготовке.

Вид применяемой операции шлифования (черновая, чистовая или полировальная) определяет выбор зернистости шлифматериала. Для черновых операций рекомендуются в зависимости от обрабатываемого материала зернистости 125−25, для чистовых— 25−6, для полировальных— 6-М 14. Ленты и бесконечные ленты с зернистостью шлифматериала 50—25 могут обеспечить шероховатость поверхности Я0 до 0,63 мкм, зернистостью 16—5 — до 0,16 мкм, зернистостью 4—40 — до 0,08 мкм.

Рекомендуемые характеристики шлифовальной шкурки для изготовления лент в зависимости от вида обрабатываемого материала и вида операции представлены в табл. 8.38.

Бобины наиболее широкое применение имеют в машиноавтомобиле-, тракторостроении, подшипниковой и других отраслях для предварительного и окончательного шлифования коренных, шатунных шеек, торцев и радиусов галтелей коленчатых, распределительных валов и других заготовок и применяются в основном при круглом наружном шлифовании.

Шлифовальные диски применяются в судостроении для обработки гребных винтов, в автомобилестроении — для обработки предварительных покрытий (грунтовой, шпатлевок) и подготовки поверхности под окончательные защитно-декоративные покрытия (лаком, краской и др.), а также для обработки заготовок из пластмассы, резины, камня, древесины.

В качестве стационарных установок, на которых применяются диски и бобины, используются самые разнообразные станки, например универсальные, токарные и др. Наиболее распространено использование бобин на автоматических линиях. Для применения шлифовальных дисков используются различные контактные элементы, основными из которых являются планшайбы (стальные, алюминиевые и др.) или наборы дисков различных диаметров из текстолита, резины, технической фибры и других материалов.

Рекомендации по выбору характеристики шлифовальных дисков из шкурки и режимы обработки различных материалов представлены в табл. 8.39.

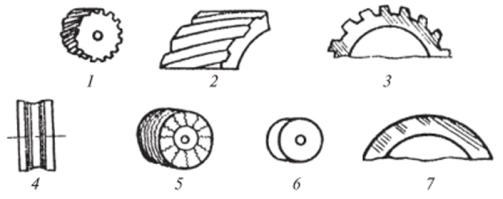

Рис. 8.32. Контактные ролики:

1— резиновые рифленые; 2— резиновые рифленые косозубые; 3— резиновые рифленые прямозубые; 4— профильные металлические; 5— сборные; 6— гладкие металлические; 7— гладкие резиновые Таблица 8. 3 8.

Рекомендации по выбору характеристик тканевой шкурки в виде лент и бобин и режимов обработки различных материалов.

Обрабатываемый материал. | Наименование операции. | Связка. | Режим обработки. | СОЖ. | |||

Шлифовальный материал. | Зернистость. | Скорость резания, м/с. | Давление ЛЮ'5, Па. | ||||

Углеродистые стали. | Черновая. | Нормальный электрокорунд, в том числе покрытый. | 50−16. | Мездровая синтетическая. | 0,5−3,0. | Сульфофрезол, масляные эмульсии, тальк, жир, триэтаноламин. | |

Чистовая. | Нормал ы 1 ый электрокорунд. | 12 М14. | 0,5−1,0. | То же. | |||

Конструкционные легированные стали. | Черновая. | Нормальный легированный электрокорунд, в том числе покрытый. | 50−16. | Синтетическая, комбинированная. | 0,5−1.0. | Содовой раствор, масло, водный раствор нитрата натрия. | |

Чистовая. | Белый электрокорунд, монокорунд, карбид кремния. | 12-М40. | Синтетическая, мездровая. | 0,5−1,0. | То же. | ||

Конструкционные износоустойчивые стали. | Черновая. | Легированный электрокорунд, белый электрокорунд. | 40−12. | Синтетическая, комбинированная. | 0,5−20. | Масло с олеиновой кислотой. | |

Чистовая. | Легированный электрокорунд, белый электрокорунд. | 12-М40. | Синтетическая, комбинированная. мездровая. | 0,3−1,0. | Триэтаноламин. | ||

Коррозионностойкие и жаростойкие стали. | Черновая. | Монокорунд, легированный белый покрытый элсктрокоруид. | 63−16. | Синтетическая, комбинированная, мездровая. | 0,5−2,0. | Нитрат натрия, трансформаторное масло, сульфофрезол, масляные эмульсии, КСрОСИН; уайт-спирит. | |

Чистовая. | Монокорунд, карбид кремния, легированный электрокорунд. | 12-М40. | 0.3−0.8. | ||||

Жаропрочные стали и сплавы, высокопрочные стали. | Черновая. | Монокорунд, легированные электрокорунды. |

| Синтетическая, комбинированная, мездровая. | 0,5−2,0. | Содовые растворы, уайт-спирит, масляные эмульсии, нитрат натрия. | |

Чистовая. | Монокорунд, карбид кремния, легированный электрокорунд. | 12-М28. | 0,3−0,8. | ||||

Обрабатываемый материал. | Наименование операции. | Шлифовальный материал. | Зернистость. | Связка. | Режим обработки. | сож. | |

Скорость резания. м/с. | Давление /40 Па. | ||||||

Инструметальные. cia.ii! | Черновая. | Монокорунд, карбид кремния. | 25−10. | Комбинированная, синтетическая. | 0,5−2,0. | Эмульсия типа «Укринол». | |

Чистовая. | Монокорунд, карбид кремния. | 8-М 14. | Синтетическая, комбинированная, лак. | 0,1−0,5. | |||

Чугуны. | Черновая. | Карбид кремния. | 80−25. | Синтетическая, комбинированная. лак. | 1,5−4,0. | Водные растворы с тринатрнй-фосфатом и азотнокислым натрием, содовой раствор | |

Чистовая. | Карбид кремния. | 16-М 14. | То же. | 0.5−2.0. | |||

Свинцовые С1шавы. | Черновая. | Карбид кремния, элсктрокорунд. | 50−20. | Синтетическая, комбинированная, лак. | 0,3−1,0. | Масляные эмульсии, масло. | |

Чистовая. | Карбид кремния, электрокорунд. | 16−3. | 0.1−0,3. | ||||

Цинковые сплавы. | Черновая. | Электрокорунд, карбид кремния. | 25−6. | Синтетическая, комбинированная, лак. | До 2,0. | Сухое шлифование, масляные эмульсии, сжатый воздух. | |

Чистовая. | Карбид кремния. | 25-М40. | До 0,3. | ||||

Древесина. | Черновая. | Кремень, электрокорунд, стекло, карбид кремния. | 80−25. | Синтетическая, мездровая, лак. | 0,3−3,0. | То же. | |

Чистовая. | Кремень, электрокорунд, стекло, карбид кремния. | 16−3. | Синтетическая, комбинированная. | До 0,3. | |||

Титановые сплавы. | Черновая. | Монокорунд, карбид кремния. | 50−20. | Синтетическая, комбинирован; ная. | 1,5−2,5. | Соловые растворы нитрида натрия, фосфата калия, гексаметофосфата натрия и триэтаноламина, сульфофрезол. | |

Чистовая. | Монокорунд, карбид кремния. | 16-М40. | 0,3−1,0. | ||||

Алюминиевые сплавы. | Черновая. | Карбид кремния, электрокорунд. | 50−16. | Синтетическая. | 0,5−2,0. | Масляные эмульсии, масло, сжатый воздух. | |

Чистовая. | Карбид кремния, элактрокорунд. | 12-М28. | Синтетическая, мездровая, лак. | 0,2−0,5. | |||

Медные сплавы. | Черновая. | Белый электрокорунд, нормальный электрокорунд. | 40−16. | Синтетическая, комбинированная, мездровая, лак. | 0.8−2,0. | Масляные эмульсии, масло, сжатый воздух. | |

Чистовая. | Белый электрокорунд, карбид кремния. | 12-М 7. | Комбинированная, мездровая, лак. | 0,2−0,8. | |||

Стекло. | Шлифовальная. | Карбид кремния. |

| Синтетическая. | 0.5−1,0. | Водяное охлаждение. | |

Пластмасса. | Шлифовальная. | Карбид кремния, монокорунд, белый элсктрокорунд. |

| Синтетическая. | 0,5−1,0. | ||

Резина. | Шлифовальная. | Монокорунд, нормальный электрокорунд, карбид кремния. | 50−4. | Мездровая. | 0.1−2,5. | ||

Н и троцслл юлозныс лаки. | Шлифовальная. | Карбид кремния. | 6-М 14. | Мездровая, комбинированная, лак. | 0,04−0.2. | ||

Гру1гтовка, шпатлевка. | Шлифовальная. | Карбид кремния, электрокорунд. | 6-М40. | Лак, мездровая. | 0,04−0,4. | ; | |

Эмаль. | Шлифовальная. | Карбид кремния. | 6-М 14. | Лак, мездровая. | 0,04−0.2. | ; |

Таблица 8. 3 9.

'екомендации по выбору характеристики шлифовальных дисков из шкурки и режимов обработки различных материалов.

Обрабатываемый материал. | Наименование операции. | Связка. | Основа. | Режим обработки. | Контактный элемент. | |||

Шлифовальный материал. | Зернистость. | Скорость резания, м/с. | Давление Р 10'5, Па. | |||||

Углеродистые стали. | Черновая. | Нормальный электрокорунд с покрытием. | 50−10. | Синтетическая, лак, комбинированная. | Ткань, бума! -1. | 55−17. | 1,0−4,0. | Механическая, резиновая, планшайба. |

Чистовая. | Нормальный, белый электрокорунд, карбид кремния. | 8-М40. | Синтетическая, мездровая, комбинированная, лак. | 55−20. | 0,1−1,0. | Планшайба из резины, фибры. | ||

Легированные стали и сплавы. | Черновая. | Нормальный, легированный электрокорунд с покрытием. | 40−10. | Синтетическая, комбинированная. | Ткань. | 55−53. | 0,5−2,0. | Металлическая, резиновая. текстолитовая планшайба. |

Чистовая. | Белый электрокорунд, монокорунд, карбид кремния. | 8-М40. | Синтетическая, мездровая, лак. | Ткань, бумага. | 55−30. | 0,1−0,5. | Планшайба из резины, фибры. | |

Коррозионностойкие и жаростойкие стали, жаропрочные стали и сплавы. | Черновая. | Монокорунд, белый и легированный электрокорунд и электрокорунд с покрытием. | 40−10. | Синтетическая, комбинированная, мездровая. | Ткань. | 55−15. | 0,5−2,0. | Металлическая, текстолитовая, резиновая планшайба. |

Чистовая. | Монокорунд, карбид кремния, легированный электрокорунд. | 8-М40. | Синтетическая, комбинированная, мездровая, лак. | Ткань, бумага. | 55−28. | 0,1−0,4. | Планшайба из резины, фибры. | |

Алюминий и его сплавы. | Черновая. | Карбид кремния. | 25−8. | Синтетическая. | Ткань. | 55−9. | 0,5−2,0. | Металлическая, текстолитовая, резиновая, войлочная, планшайба. |

Чистовая. | Карбид кремния. | 6-М40. | Синтетическая, мездровая, лак. | Ткань, бумага. | 55−35. | 0,08−0,5. | Планшайба из резины, фибры, войлока. | |

Медь и ее сплавы. | Черновая. | Карбид кремния, белый электрокорунд. | 25−8. | Синтетическая, комбинированная, лак. | Ткань, бумага. | 55−17. | 0,5−2,5. | Резиновая, металлическая, войлочная, планшайба. |

Чистовая. | Карбид кремния, белый электрокорунд. | 6-М40. | Комбинированная, мездровая, лак. | Ткань, бумага. | 55−40. | 0,06−0,5. | Планшайба из фибры, резины, войлока. | |

Древесина. | Черновая. | Карбид кремния, кремень, стекло. | 40−10. | Синтетическая, мездровая, лак. | Ткань, бумага. | 55−17. | 0,5−3,0. | Планшайба деревянная, фибровая, резиновая. |

Чистовая. | Карбид кремния, кремень, стекло. | 8-М40. | Синтетическая, комбинированная, мездровая, лак. | Ткань, бумага. | 50−24. | 0,05−0,5. | Планшайба из резины, войлока, фибры. | |

Покрытия. | Шлифовальная. | Карбид кремния, кремень, стекло. | 6−4. | Мездровая, лак. | Бумага. | 55−18. | 0,04−0,5. | Планшайба из резины. войлока, ткани с деревом. |

Пластмасса. | Шлифовальная. | Белый элсктрокорунд, монокорунд, карбид кремния. | 4-М 14. | Синтетическая, лак. | Ткань, бумага. | 55−9. | 0,05−1,5. | Планшайба текстолитовая, фибровая, деревянная с войлоком. |

Резина. | Шлифовальная. | Монокорунд, нормальный электрокорунд. карбид кремния. | 32−4. | Мездровая. | Бумага. | 55−25. | 0,1−2,5. | Планшайба из резины. фибры, дерева, облицованного тканью. |

Кожа. | Шлифовальная. | Карбид кремния, нормальный электрокорунд. | 40−4. | Мездровая. | Бумага. | 30−24. | 0,1−1,0. | Планшайба из резины, дерева, облицованного войлоком, тканью. |

Лепестковые круги наиболее широкое применение получили в автомобилестроении на отделочных операциях взамен суперфиниширования, шлифования и полирования войлочными кругами, ручного шлифования и шлифования шкуркой; в инструментальной отрасли для обработки заготовок перед омеднением, хромированием; в металлургической отрасли для обработки листового металла; в электротехнической отрасли для зачистки контактов и мест спайки; в шинной, резиновой, обувной отраслях при производстве резиновых изделий для зачистки и рыхления мест склейки и других заготовок; в деревообрабатывающей и других отраслях |453, 4541.

Шлифование и полирование лепестковыми кругами применяются на зачистных операциях для подготовки под металлопокрытие бамперов, колпаков, ободков фар и других деталей автомобилей, на отдельных операциях полирования коренных, шатунных шеек коленчатых валов, поверхностей шаровых пальцев, цапф, фланцев, осей, отверстий, колец и шестерен, лент и полос и других заготовок, к шероховатости которых предъявляются высокие требования.

Шлифование лепестковыми кругами отличается от шлифования обычными кругами условиями работы зерен. Упругое взаимодействие зерен с обрабатываемым материалом позволяет амортизировать удар зерен об обрабатываемую поверхность, существенно повышая стойкость инструмента; уменьшить напряженность теплового потока, вплоть до полного устранения прижогов; ликвидировать макрорастрсскивание поверхностного слоя хрупких материалов; устранить разновысотность режущих профилей и засаливание рабочей поверхности инструмента.

В процессе работы абразивные зерна лепесткового круга вводятся в работу в результате изгиба лепестков. Площадь рабочей поверхности лепестков зависит от их количества в круге и конструктивных параметров круга. В начале процесса обработки происходит приработка круга. Лепестки под действием сил резания создают уплотняющий поясок, который начинает интенсивно резать металл и изнашиваться. После приработки уплотнение круга стабилизируется и процесс обработки происходит при нормальном износе круга.

В процессе шлифования лепестковыми кругами происходит их самопрофилирование и сохранение принятого профиля обработанной поверхности в течение всего периода работы. И главное, шлифование данным инструментом позволяет достичь малой шероховатости обработанной поверхности при пониженной интенсивности съема, сопоставимой с интенсивностью съема при обработке обычным кругом. Перечисленные факторы и обусловливают основное назначение лепестковых кругов — отделочные операции при шлифовании и полировании.

Применяемые технологические схемы обработки лепестковыми кругами подобны основным принципиальным схемам шлифования обычными абразивными кругами. Кинематическая зависимость движений лепесткового круга и обрабатываемой заготовки при шлифовании на стационарных установках такая же, как и при круглом наружном и внутреннем, бесцентровом и плоском шлифовании периферией и торцем шлифовального круга.

Лепестковые круги могут быть использованы на всех видах шлифовальных станков, в автомобилестроении лепестковые круги работают на автоматических линиях многопозиционных агрегатов.

Технология применения дисков и лепестковых кругов предусматривает широкое использование ручных пневмоэлектрических машинок, основные технические характеристики которых для наиболее распространенных моделей приведены в табл. 8.40.

Рекомендации по выбору характеристик лепестковых кругов из тканевой шкурки на синтетической связке и режимов обработки различных материалов представлены в табл. 8.41.

Около 70% фибровых дисков используется при шлифовании металлов и примерно 27% — для обработки неметаллических изделий. Применение фибровых дисков при обработке сталей и сплавов составляет 77%, цветных металлов и сплавов — 23%. Использование фибровых дисков при обработке неметаллов составляет: для пластмасс — 65%; для предварительных технологических покрытий и окончательных защитно-декоративных — 20%; для древесины — до 15%.

Фибровые диски применяются в автомобилестроении для зачистки сварных швов и острых кромок, проемов и поверхностей кузова автомобиля, в судостроении — для обработки гребных винтов, для зачистки крупногабаритных заготовок типа мостовых кранов и других сварных конструкций, для обработки предварительных технологических покрытий (грунтовок, шпатлевок) и подготовки поверхности под окончательные защитно-декоративные покрытия (лаком, краской и др.), для обработки заготовок из пластмассы, резины, древесины.

Все операции, выполняемые с помощью фибровых шлифовальных дисков, можно разделить на два типа: шлифование ручными машинками и шлифование на стационарных станках. Наиболее распространено шлифование фибровыми дисками на ручных машинках, а применение шлифовальных машинок фирмы Bosch (Германия) имеет наибольший удельный вес и составляет 87% от всех применяемых в автомобилестроении ручных шлифовальных машинок.

Наиболее применяемыми контактными элементами при работе на ручных машинках являются планшайбы из различных материалов.

Рабочие скорости фибровых дисков находятся в пределах 23—60 м/с при изменяющемся давлении в пределах 0,04−10-5—10* 10″5 Па в зависимости от обрабатываемого материала. Прижим при шлифовании фибровыми дисками осуществляется вручную и составляет 15+5 Н. СОЖ при шлифовании дисками практически не применяется.

Рекомендации по выбору характеристики фибровых дисков, выпускаемых по ГОСТ 8692–82, и режимов шлифования различных материалов приведены в табл. 8.42.

Перспективные виды шлифовальных шкурок. Авторами |455| опробованы новые виды высокопроизводительной шлифовальной шкурки на тканевой основе с мездровой связкой, отличающиеся высокой режущей способностью, лучшим качеством обработанной поверхности, повышенной прочностью крепления шлифовального материала за счет применения новых тканевых основ из синтетических нитей и пряж, прочность которых в продольном направлении выше (до 1500 Н) по сравнению с серийными хлопчатобумажными тканями по ГОСТ 3357–72, используемыми для производства серийных шлифовальных шкурок (1180 Н).

На заводах совместно с Уральским филиалом ВНИИАШа изготовлены по действующим технологическим процессам производства и испытаны опытные партии шлифшкурок различной зернистости (от М40 до 40) на тканях.

Технические характеристики оборудования, применяемого при работе с дисками и лепестковыми кругами

Таблица 8.4 0.

Ручные шлифовальные машины моделей. | ||||||||

Показатель. | пневматические. | электрические. | фирмы Bosch (ФРГ). | |||||

И11−2009А. | ИП-2014. | ИП-2015. | ИЭ-2203. | ИЭ-2201А. | ИЭ-8201А. | |||

Частота вращения шпинделя, об/мин. | ||||||||

Диаметр инструмента, мм. |

| |||||||

Мощность. кВт. | 0,45. | 1.3. | 0,75. | 1.35. | 0.14. | 0,6. | 0,75. | 1.13. |

Габариты шлифмашины, мм. | ||||||||

Длина. |

| |||||||

Ширина. |

| |||||||

Высота. |

| ПО. | ||||||

Масса, кг. | 2.0. | 5.5. | 3,5. | 4,3. | 8,2. | 26.5. | 4,0. | 5,1. |

Рекомендации по выбору характеристик лепестковых кругов из тканевой шкурки на синтетической связке

Таблица 8. 4 I.

Обрабатываемый материал. | Вид шлифования. | Шлифовальный материал. | Зернистость. | Скорость резания, м/с. | Натяг круга при шлифовании, мм. | Шероховатость поверхности /?", мм, обработанной. | ||

периферией круга. | торцом. | периферией круга. | торцом. | |||||

Углеродистые стали. | Круглое. | Нормальный электрокорунд. | 12−4. | 1,0−1,3. | ; | 0.16−1,25. | ; | |

Плоское. | 81. | 0,8−1,0. | 0,4−2,5. | 0,03−0,32. | 0,04−0,32. | |||

Внутреннее. | 0,3−0,6. | ; | 0,04−0,32. | ; | ||||

Чугун. | Круглое. | Нормальный электрокорунд. | 12−4. | 1,2−1,5. | ; | 0,08−1,25. | ; | |

Плоское. | 12−8. | 1,2. | ; | 0,32−1,25. | ; | |||

Внутреннее. | 12−8. | 0,6. | ; | 0,32−1,25. | ; | |||

Латунь. | Круглое. | Нормальный электрокорунд. | 8,4. | 0,8−1.2. | ; | 0.16−1,25. | ; | |

Плоское. | 8,4. | 0,5−0,8. | 0,3−1,8. | 0,16−1,25. | 0,8−0,63. | |||

Внутреннее. | 8,4. | 0,3−0,5. | ; | 0,16−1,25. | ; | |||

Алюминий. | Круглое. | Карбид кремния. | 0,6−0,8. | ; | 0.32−1,25. | ; | ||

Плоское. | ; | ; | 0,3−1,5. | ; | 0,16−0,63. | |||

Внугрсннсе. | 8−4. | 0,3−0,4. | ; | 0,32−1,25. | ; | |||

и режимов обработки различных материалов

Рекомендации по выбору характеристики фибровых шлифовальных дисков, выпускаемых по ГОСТ 8692–82

Таблица 8.4 2.

Обрабатываемый материал. | Вид шлифования и операция. | Режим шлифования. | Характеристика фибрового диска. | ||||

Скорость резания V, м/с. | Давление /Ч0~5, Па. | Абразивный материал. | Зернистость. | Рабочий слой. | Вид связки. | ||

Углеродистая сталь I класс, I группа. | Черновое. | 55−17. | 1,5−10,0. | Белый электрокорунд. | 125−20. | Сплошной. | Эпоксидная смола, алкидный лак. |

Чистовое. | 60−20. | 0,10−1,0. | Карбид кремния, белый электрокорунд, сферокорунд. | 16−6. | Сплошной. | Карбамидная смола. | |

Конструкционная углеродистая сталь II класс, I группа. | Черновое. | 55−30. | 1,5−10,0. | Белый электрокорунд. | 125−20. | Сплошной. | Эпоксидная смола, алкидный лак. |

Чистовое. | 60−35. | 0,05−1,0. | Карбид кремния, белый электрокорунд, сферокорунд. | 16−6. | Сплошной редкий. | Комбинированная связка, карбамидная смола. | |

Конструкционная летированная сталь II класс, 2−9 группы. | Черновое. | 55−23. | 1,0−3,5. | Монокорунд. | 80−20. | Сплошной. | Эпоксидная смола. |

Чистовое. | 60−30. | 0,10−1,0. | Белый электрокорунд, карбид кремния, монокорунд. | 16−6. | Сплошной открытый. | Карбамидная смола, комбинированная связка. | |

Коррозийно-стойкая и жаростойкая сталь III класс, II группа. | Черновое. | 50−15. | 0,5−3,0. | Монокорунд, белый электрокорунд. | 80−20. | Сплошной. | Эпоксидная смола. |

Чистовое. | 60−28. | 0,1−0,4. | Карбид кремния, монокорунд, эльбор, белый электрокорунд. | 16−6. | Сплошной рельефный. | Карбамидная смола, комбинированная связка. | |

Жаропрочная сталь и сплавы II класс, 12 группа. | Черновое. | 55−15. | 0.7−2,5. | Монокорунд, белый элсктрокорунд. | 80−20. | Сплошной. | Эпоксидная смола. |

Чистовое. | 60−28. | 0,1−0,3. | Карбид кремния, моиокорунд. | 16−6. | Сплошной открытый рельефный. | Карбамидная смола, комбинированная связка. | |

Титан и его сплавы. | Черновое. | 42−18. | 1,0−2,5. | Карбид кремния, монокорунд. | 80−20. | Сплошной. | Эпоксидная смола, алкидный лак. |

Чистовое. | 51−28. | 0,3−1,0. | Карбид кремния, монокорунд. | 16−20. | Сплошной рельефный. | Эпоксидная смола. | |

и режимов шлифования различных материалов

Алюминии и его сплавы. | Черновое. | 55−9. | 1,0−10,0. | Карбид кремния, сферокорунд. | 125−20. | Сплошной, рельефный. | Эпоксидная смола. |

Чистовое. | 60−35. | 0,08−1,0. | Карбид кремния, сферокорунд. | 16-М40. | Сплошной, рельефный, редкий. | Эпоксидная смола. | |

Медь и ее сплавы. | Черновое. | 50−17. | 1,0−7,0. | Карбид кремния, белый электрокорунд. | 80−20. | Сплошной. | Алкидный лак. |

Чистовое. | 50 40. | 0,10−0,9. | Карбид кремния, белый электрокорунд. | 16-М40. | Сплошной, рельефный. | Алкидный лак, карбамндная смола. | |

Древесина. | Черновое. | 55−17. | 1.0−7,0. | Карбид кремния, сферокорунд. | 125−20. | Сплошной, рельефный. | Карбамидная смола, алкидный лак, комбинированная связка. |

Чистовое. | 70−24. | 0,05−1,0. | Карбид кремния, кремень, стекло, сферокорунд. | 16-М40. | Рельефный, открытый, редкий. | Карбамидная смола, комбинированная связка. | |

Пластмасса. | Шлифование. | 78−9. | 0,10−3,0. | Карбид кремния, белый электрокорунд, сферокорунд. | 125-М28. | Сплошной, рельефный. открытый, редкий. | Алкидный лак, комбинированная связка, карбамидная смола. |

Кожа. | Шлифование. | 30−24. | 0,20−1,0. | Карбид кремния. | 40−10. | Сплошной, рельефный, открытый, редкий. | Карбамидная смола. |

Резина. | Шлифование. | 78−25. | 0,20−1,0. | Монокорунд, карбид кремния. | 125−6. | Сплошной, рельефный. редкий. | Комбинированная связка, карбамндная смола. |

Покрытия (грунтованные, шпатлеванные, лаковые и др.). | Шлифование. | 78−18. | 0,04−1,0. | Карбид кремния, кремень, стекло, сферокорунд. | 80-М28. | Сплошной, рельефный, редкий, открытый. | Алкидный лак, карбамидная смола. |

Строительные материалы (в том числе мрамор, фанит, бетон). | Шлифование. | 69−27. | 0,50−10,0. | Белый элсктрокорунд, монокорунд, карбид кремния. | 80-М28. | Сплошной, рельефный. | Комбинированная связка, карбамндная смола. |

«ПЭФ-ВИС» (процентное отношение полиэфира к вискозе 67: 33). Как показали результаты испытаний, шлифшкурка на тканях «ПЭФ-ВИС» обладает повышенной режущей способностью, прочностью, меньшей неравномерностью толщины по сравнению с серийной шлифшкуркой по ГОСТ 5009–82. Физико-механические показатели опытных шлифшкурок зернистостями М63 и 40 по сравнению с серийными приведены в табл. 8.43.

Партии шлифшкурок зернистостью 40-М40 на мездровой связке прошли испытания на предприятиях машиностроения, подшипниковой и автомобильной.

Физико-механические показатели опытных шлифшкурок на тканях «ПЭФ-ВИС»

в сравнении с серийными

Таблица 8.4 3.

Вид шкурки и ее ширина. | Физико-механические показатели шлифшку]. | ЭКИ. | |||

Разрывная нагрузка на полосу 50×200 мм, Н. | Удлинение при разрыве на основе, %. | Промежуточное удлинение при нагрузке 100 Н/см, %. | Режущая способность, ммг/мин. | ||

вдоль. | поперек. | ||||

Серийная по ГОСТ 5009 82 шириной 770−830 мм из 14А М63. | 2,5. | ||||

Опытный образен на ткани ПЭФВИС шириной 830 мм из 14А М63. | 3,0. | ||||

Серийная по ГОСТ 5009–82 шириной 770−830 мм из 14А 40. | 2,5. | ||||

Опытный образец на ткани ПЭФВИС шириной 830 мм из 14А 40. | 3,2. | ||||

Таблица 8. 44.

Операции обработки и результаты испытаний шлифшкурки на тканях «ПЭФ-ВИС»

Наименование операции. | Характеристика шлифшкурки. | Обрабатываемый материал. | Оборудование. | Шероховатость обработанной поверхности R<�" мкм. | Увеличение ресурса по сравнению с серийной шлифшкуркой, %. |

Обработка колец подшипников. | 14А М40. | Сталь ШХ-15. | Станок ПДВ. | 0,05−0,08. | ; |

14АМ63. | 0,09−0,12. | ||||

92АМ12. | 0,40. | ||||

Полирование шейки коленчатого вала. | 15АМ63. I5AM40. | В4 50−2 42ХМФА. | Полировальный станок фирмы Nagel (Германия). |

| ; |

Обработка рамки штангенциркуля. | 92АМ12. | Сталь 40Х. | Шлифовальный станок с неподвижным столом. | ; | На 90%. |

Зачистка заусенцев на торцах сепараторов подшипников. | 14А40. | Сплав: бронза Бр АЖМЦ10−3-1,5, дюралюминий Д1, латунь ЛС 59−1. | Установка заводского изготовления. | ; | На 50%. |

Зачистка корпуса коловорота. | 14А 40. | Сталь 45Л. | Шлифовальный станок модели Ш-12. | ; | В 1,7 раза. |

промышленности в виде бобин и бесконечных лент. Операции обработки и результаты испытаний приведены в табл. 8.44.

В результате испытаний установлено, что инструмент, изготовленный из шлифшкурки на тканях «ПЭФ-ВИС», имеет высокий технический ресурс и обеспечивает улучшенные показатели шероховатости обработанной поверхности по сравнению с серийной шлифшкуркой, изготавливаемой по ГОСТ 5009–82.