Фильтрование.

Оборудование перерабатывающих производств.

Переработка минерального сырья

Наиболее успешно решена задача разгрузки осадка в автоматически действующем фильтр-прессе ФПАКМ (рис. 7.6). Плиты фильтр-пресса расположены горизонтально, между ними заложены резиновые надувные прокладки. Фильтрующая поверхность — бесконечная лента, зигзагообразно проходящая между плитами. Периодически, по мере отложения осадка комплект плит разжимают, лента протягивается между плитами, при этом… Читать ещё >

Фильтрование. Оборудование перерабатывающих производств. Переработка минерального сырья (реферат, курсовая, диплом, контрольная)

Фильтрование — это процесс разделения суспензий с помощью пористой перегородки, пропускающей жидкость, но удерживающей частицы твердой фазы. Различают следующие виды фильтрования:

- а) собственно фильтрование — с образованием слоя осадка на фильтрующей перегородке;

- б) осветление — фильтрование жидкости с очень малым содержанием осадка;

- в) сгущение — при этом из суспензии удаляется часть жидкости, а твердая фаза отводится в виде более концентрированной суспензии.

Фильтровальные перегородки должны хорошо задерживать твердые частицы, иметь достаточную механическую прочность, быть химически стойкими к разделяемым веществам и теплостойкими при рабочей температуре. В качестве фильтровальных перегородок используют различные ткани, проволочные и полимерные сетки, бумагу, металлические, стеклянные и керамические плоские пористые пластины, полые цилиндры и т. п. Наиболее часто применяются тканевые перегородки. Из них чаще всего — хлопчатобумажные ткани, реже — шерстяные (сукно различных видов). Последние устойчивы к растворам кислот и кислых солей, но нс стойки к растворам с pH > 7. Иногда применяются перегородки из синтетических и искусственных тканей — хлориновые, полиамидные, стекловолокнистые и т. д. Ткани и плетеные сетки являются нежесткими, поэтому нуждаются в жесткой основе в виде решеток, сеток, колосников.

В качестве фильтрующих перегородок используются также слои зернистого материала — песка, гравия, угля, древесных опилок, диатомита. Зернистый материал используют в насыпных фильтрах и фильтрах с намывным слоем зернистого материала.

Размеры пор перегородок зависят от размеров взвешенных твердых частиц, которые не должны проходить через фильтр для получения чистого фильтрата. С течением времени толщина слоя осадка растет и сплошная фаза проходит через два слоя: слой осадка и перегородку, поэтому идет рост гидравлического сопротивления и уменьшение скорости фильтрования.

При заданной производительности размеры фильтра зависят от величины и закона изменения во времени скорости прохождения жидкости через осадок и перегородку, т. е. от скорости процесса.

Движущей силой фильтрования является разность давлений перед осадком и после пористой перегородки.

В зависимости от способа создания движущей силы различают:

- а) вакуум-фильтры (разность давлений нс более 60 кПа);

- б) фильтры, работающие под повышенным давлением (не более 0,5 МПа);

- в) фильтры, одновременно работающие под повышенным давлением перед фильтровальной перегородкой и под вакуумом — после нее. Последние фильтры используются очень редко.

Различают также фильтры периодического и непрерывного действия.

К фильтрам периодического действия относятся:

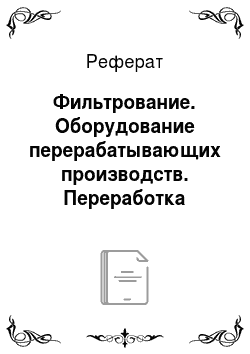

- а) нутч-фильтры (рис. 7.3, а);

- б) друк-фильтры (рис. 7.3, б);

- в) рамные фильтр-прессы;

- г) камерные фильтр-прессы;

- д) листовые фильтры.

Рис. 7.3. Периодически действующие фильтры: а — нутч-фильтр; б — друк-филътр

Общий недостаток нутчи друк-фильтров — небольшая поверхность фильтрования (в самых крупных из них нс более 7−8 м2).

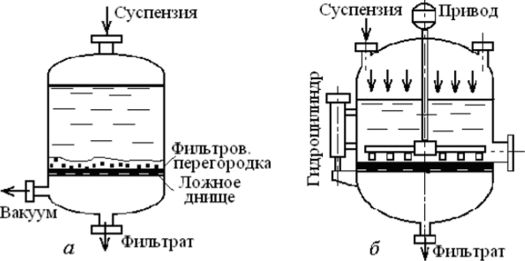

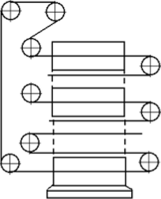

Рамный фильтр-пресс. Типовой конструкцией является плиточнорамный фильтр-пресс (рис. 7.4). Фильтровальными перегородками в нем служат прямоугольные отрезки ткани, зажатые между чередующимися рамами 2 и плитами 3. Плиты и рамы расположены вертикально и закреплены на опорной конструкции, состоящей из стоек, опорной 1 и прижимной 5 плит, двух опорных брусьев 4 круглого сечения и гидравлического или электромеханического зажима 6. В малых фильтрпрессах используют ручной винтовой зажим. Для подвода суспензии, промывной жидкости и сжатого воздуха опорная плита 1 снабжена штуцерами 7 и 8. Плиты фильтров с раздельным отводом фильтрата снабжены кранами 9.

Рис. 7.4. Рамный фильтр-пресс

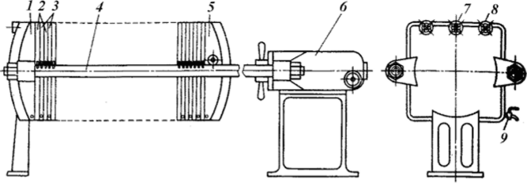

Рама (рис. 7.5, а) имеет сквозную полость в и гладко обработанные края 2. В плите (рис. 7.5, б) выполнены две впадины д, разделенные стенкой 4; ребра 3 немного не доходят до нижнего края впадин и служат опорой для фильтровальной ткани; плиты и рамы опираются приливами 1 на опорные брусья.

Рис. 7.5. Рама (а) и плита (б) фильтр-пресса

В краях плит и рам имеются отверстия ги е, образующие каналы для подачи суспензии, сжатого воздуха и промывной жидкости, а также для отвода фильтрата.

Плиты и рамы изготавливаются из чугуна, алюминия, пластмасс и дерева.

Толщину плиты, в зависимости от механической прочности материала, принимают 25−50 мм. Размер их обычно не превышает I х | м. Масса плит не должна быть большой, так как при сборке и разборке (разгрузка осадка) они перемещаются вручную.

В крупных фильтр-прессах укладывается до 50−60-ти комплектов плит и рам с общей фильтрующей поверхностью до 50 м2.

Достоинства фильтр-прессов — большая поверхность фильтрования, возможность создания больших перепадов давления, простота сборки и разборки системы. Существенный недостаток — тяжелый ручной труд при обслуживании.

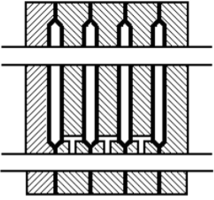

Наиболее успешно решена задача разгрузки осадка в автоматически действующем фильтр-прессе ФПАКМ (рис. 7.6). Плиты фильтр-пресса расположены горизонтально, между ними заложены резиновые надувные прокладки. Фильтрующая поверхность — бесконечная лента, зигзагообразно проходящая между плитами. Периодически, по мере отложения осадка комплект плит разжимают, лента протягивается между плитами, при этом осадок с ленты срезается ножами.

Рис. 7.6. Схема фильтр-пресса ФПАКМ

Рис. 7.7. Схема камерного фильтр-пресса.

Камерный фильтр-пресс (рис. 7.7). По устройству аналогичен рамному. Основное отличие — отсутствие рам, весь набор состоит из плит, которые отличаются по конструкции от плит рамного фильтрпресса. Поэтому камерный фильтр-прссс имеет меньшие габариты по сравнению с рамным. Применяется при обработке малоконцентрированных суспензий трудной фильтруемосги.

Листовой фильтр. Основная часть — полая трубчатая рама, на которой крепится проволочная сетка. Рама и сетка обтягиваются фильтрующей тканью. Жидкость проходит внутри рамы и отводится по трубке к коллектору. Рамы укреплены на тележке, и вместе с ней они могут выдвигаться из резервуара с суспензией.

Листовые фильтры обычно работают под вакуумом: фильтрующие элементы погружаются в резервуар, а вакуум-линия соединяется с отводящим коллектором.

У листовых фильтров корпус — цилиндрический, фильтровальные элементы связаны с крышкой и выдвигаются из корпуса вместе с ней.

К непрерывно действующим фильтрам относятся:

- а) барабанные вакуум-фильтры;

- б) барабанные фильтры, работающие под давлением;

- в) дисковые фильтры;

- г) ленточные фильтры;

- д) тарельчатые вакуум-фильтры;

- е) карусельные фильтры.

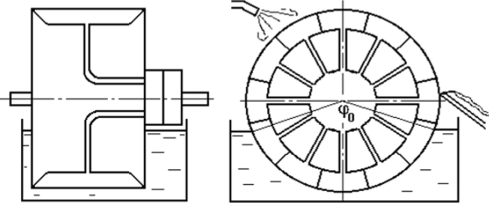

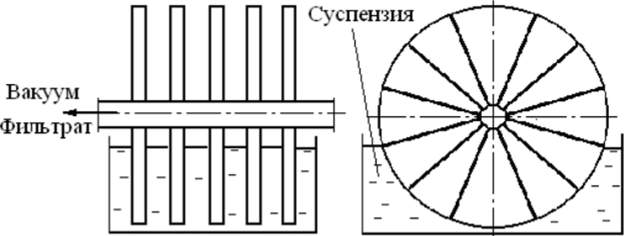

Барабанный вакуум-фильтр с наружной фильтрующей поверхностью (рис. 7.8). Барабанные вакуум-фильтры имеют диаметр до 3,5 м и длину до 8 м с поверхностью фильтрования от 5 до 100 м2. Угол погружения барабана в корыто зависит от концентрации и фильтрусмости суспензии.

Рис. 7.8. Схема барабанного вакуум-филыпра

Фильтры малого погружения (угол 80−100°) предназначены для легко фильтруемых суспензий. Для трудно фильтруемых суспензий угол погружения — около 200°. Фильтры общего назначения имеют угол погружения 135−145°. Наибольший угол погружения (210−270°) имеют фильтры для низко концентрированных суспензий с волокнистой твердой фазой.

Режимы работы барабанного вакуум-фильтра представлены на рис. 7.9.

Рис. 7.9. Режимы работы барабанного вакуум-фичыпра (а), неподвижная часть золотника (б), подвижная часть золотника (в).

Способ удаления осадка зависит от его свойств и толщины. Плотные, маловлажные осадки толщиной 8−10 мм снимаются с помощью ножа. Для удаления тонких 2−4 мм слоев осадка применяются бесконечные шнуры, охватывающие барабан; тонкие мажущиеся осадки удаляются съемным валиком; съем же очень тонких осадков (< 4 мм) осуществляется с помощью бесконечного полотна фильтрующей перегородки. С целью предохранения осадка от растрескивания, снижающего вакуум, применяют приспособления для затирания трещин и промывки осадка через холст. Дополнительное удаление влаги из осадка производится отжимными валиками и специальными вибраторами.

Барабанные фильтры, работающие под давлением, принципиально не отличаются от барабанных вакуум-фильтров. Фильтр помещается в корпус, рассчитанный на давление 0,3−0,4 МПа. Осадок выгружается с помощью шлюзовой камеры.

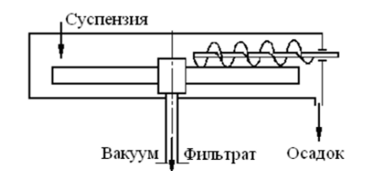

Рис. 7.10. Схема дискового вакуум-фильтра 87.

Дисковый вакуум-фильтр (рис. 7.10). Фильтр состоит из ряда дисков, насаженных на пустотелый вал. На боковой поверхности дисков закреплены секторы, обтянутые фильтровальной тканью. Осадок срезается ножами с поверхности дисков. Схема циклов работы аналогична барабанному вакуум-фильтру. По сравнению с барабанными дисковые фильтры имеют более развитую поверхность и допускают более быструю смену ткани.

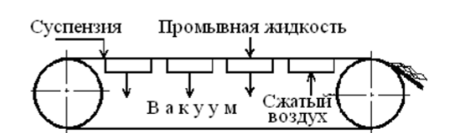

Ленточные фильтры (рис. 7.11) выпускаются различных типоразмеров и представляют собой стол, в котором имеются вакуум-камеры для отвода фильтрата и промывной жидкости. Фильтрующая ткань покрывает прорезиненную перфорированную ленту. По краям имеются высокие борта для ограждения. Посередине ленты — поперечные ребра, разделяющие фильтр на ряд секций. Ленточные фильтры снабжаются приспособлениями для заглаживания трещин и вибраторами для лучшего обезвоживания. Для улучшения отделения осадка валок, на котором производят сброс, делают перфорированным с внутренней камерой, в которую подают сжатый воздух или пар для отдувки. Площадь фильтрации — от 3,2 до 10 м, ширина ленты — от 0,5 до 1,25 м, общая длина до.

10 м.

Рис. 7.11. Схема ленточного вакуум-фильтра.

Достоинства: отсутствие распределительной головки; возможность осаждения крупных частиц под действием силы тяжести (благодаря чему ускоряется фильтрация); удобство промывки; возможность работы с тонким слоем осадка.

Недостатки: малая поверхность фильтрации; малый коэффициент использования фильтрующей поверхности; требует строгого наблюдения за подачей суспензии; фильтрат получается мутный; происходит охлаждение фильтрующей суспензии.

Тарельчатый вакуум-фильтр (рис. 7.12) применяется для фильтрации суспензий, осадки которых состоят из тяжелых и крупнозернистых материалов (концентратов руд, каменного угля и других грубых суспензий), требующих тщательной промывки. Привод тарели позволяет регулировать частоту вращения. В качестве фильтровальной перегородки используется пластмассовая или металлическая сетка, а также неплотная ткань. Суспензия наливается на обтянутый тканью диск, имеющий низкие борта; осадок удаляется ножами после полного оборота диска. Поверхность — от 2,3 до 74,3 м2.

Рис 7.12. Схема тарельчатого вакуум-фильтра.

Недостатки: большие габариты; трудность равномерной промывки осадка из-за разной линейной скорости центра и периферии фильтра; малая фильтрующая поверхность; затруднение съема осадка; затруднение регенерации ткани.

Достоинства: ускорение фильтрации благодаря совпадению направления фильтрации с направлением естественного осаждения частиц твердой фазы; удобство промывки; возможность фильтровать суспензии с неоднородными по величине частицами.

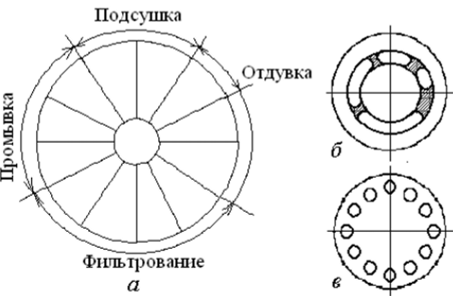

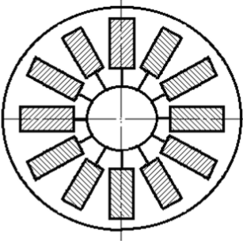

Рис. 7.13. Схема карусельного вакуум-фильтра

Карусельный вакуум-фильтр (рис. 7.13).

Он состоит из ряда горизонтальных нутчей, размещенных по кругу и соединенных шлангами с распределительным устройством.

Каждый нутч имеет в качестве ложного днища резиновую опорную перфорированную перегородку, покрытую фильтровальной тканью. При пошаговом перемещении нутчи движутся по кругу и попеременно соединяются с линиями вакуума, атмосферой или линией сжатого воздуха. Опираются нутчи на вращающуюся раму.

Для удаления осадка нутч опрокидывается, после чего снова занимает обычное положение.

Достоинства карусельного вакуум-фильтра — возможность получать концентрированный, не разбавленный промывной жидкостью фильтрат, многоступенчатая противоточная промывка осадка при умеренном расходе промывной жидкости, непрерывность действия, высокая производительность, длительный срок службы фильтровальной ткани.