Комбинированные методы физико-химической обработки

Принципиальная схема процесса обработки показана на рис. 8.16. При сближении электродов 3 (обрабатываемое изделие) и 1 (инструмент) и при наличии между ними электролита (рабочей жидкости) 2 во время прохождения тока происходит разрушение электрода, соединенного с положительным источником тока (анодом). Это разрушение при низких плотностях тока происходит в виде анодного растворения металла, а при… Читать ещё >

Комбинированные методы физико-химической обработки (реферат, курсовая, диплом, контрольная)

На практике используются следующие комбинированные методы обработки деталей [6].

Электроэрозионно-химический метод обработки (ЭЭХО), при котором одновременно протекает два процесса — электроэрозионное разрушение металла искровыми разрядами и его анодное растворение в проточном электролите. В качестве электролита используется обычно водный раствор жидкого натриевого стекла. Материал инструмента должен быть эрозионно-стойким, теплостойким и прочным (графит, вольфрам). Разряд в электролите происходит после возникновения между электродами изолирующего газопарового слоя (водород, выделяющийся на катоде).

Комбинированный метод имеет большую производительность, чем ЭХО, при меньшей точности. Рекомендуется для выполнения черновых операций.

Анодно-механический метод обработки, который основан на электрохимическом растворении металла заготовки с последующим его удалением механическим путем. В общем случае происходят одновременно три процесса:

- 1) анодное растворение (как при электрохимической обработке);

- 2) электроэрозия;

- 3) механическое удаление металла с продуктами растворения и эрозии.

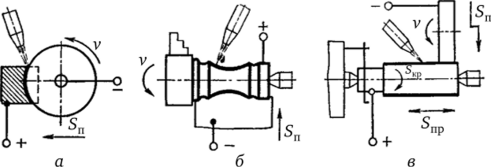

Принципиальная схема процесса обработки показана на рис. 8.16. При сближении электродов 3 (обрабатываемое изделие) и 1 (инструмент) и при наличии между ними электролита (рабочей жидкости) 2 во время прохождения тока происходит разрушение электрода, соединенного с положительным источником тока (анодом). Это разрушение при низких плотностях тока происходит в виде анодного растворения металла, а при высоких плотностях в виде его электроэрозионного разрушения. Образующиеся продукты распада 4 плохо проводят ток и изолируют один электрод от другого. Для удаления их осуществляют движение электрода 1 (инструмента) с небольшим усилием. В этом случае процесс протекает непрерывно. Обнажающийся материал заготовки продолжает разрушаться, и требуемая обработка осуществляется независимо от его твердости.

Рис. 8.16. Принципиальная схема анодно-механической установки и процесса обработки:

7 — инструмент-электрод; 2 — электролит; 3 — заготовка; 4 — продукты распада Процесс анодно-механической обработки зависит от электрического режима (плотность тока, напряжение) и механических параметров (давление на обрабатываемую поверхность, скорость движения инструмента). На рис. 8.16 (выноска I) показана одна из предполагаемых схем процесса.

В качестве электролита при анодно-механической обработке, так же как и при ЭЭХО, используется водный раствор жидкого натриевого стекла.

Анодно-механическим способом обрабатывают заготовки из всех токопроводящих материалов, высокопрочных и труднообрабатываемых металлов и сплавов, вязких материалов.

В станках для анодно-механической обработки используют системы ЧПУ. По программе осуществляется управление скоростями движений заготовки и инструмента, поддерживается постоянство зазора в рабочем пространстве между ними, задаются параметры электрического режима при переходе с черновой обработки на чистовую.

Анодно-механическим методом разрезают заготовки на части (рис. 8.17, а), прорезают пазы и щели, обтачивают поверхности тел вращения (рис. 8.17, б), шлифуют плоские поверхности и поверхности, имеющие форму тел вращения (рис. 8.17, в), полируют поверхности, затачивают режущий инструмент.

Рис. 8.17. Примеры анодно-механической обработки

При электрохимическом шлифовании инструментом-электродом служит шлифовальный круг на электропроводной связке (бакелитовая связка с графитовым наполнителем, металлическая связка). Межэлектродный зазор образован абразивными зернами, выступающими из связки (рис. 8.18). Снятие припуска происходит за счет анодного растворения, механического резания абразивными зернами, и электроэрозии. Продукты анодного растворения удаляются механически — абразивными зернами. Процесс электроэрозии препятствует засаливанию абразивного круга, вскрывая новые абразивные зерна (происходит непрерывная правка круга). Таким образом, факторы, ограничивающие съем металла при раздельном использовании методов, при использовании комбинированного метода взаимно ослабляются. Резко повышается производительность.

Рис. 8.18. Схема анодномеханического шлифования:

1 — заготовка; 2 — абразивные зерна; 3 — связка шлифовального круга Кроме того, при электрохимическом шлифовании исключаются сколы и трещины в металле заготовки, что особенно важно при обработке хрупких сплавов. Также полностью исключаются прижоги при обработке вязких сталей.

Химико-механический способ обработки основан на химическом растворении металла заготовки с последующим его удалением. Такую обработку чаще всего применяют для разрезания и шлифования пластинок из твердого сплава, доводки твердосплавного инструмента. Заготовки из твердых сплавов приклеивают специальными клеями к пластинам и опускают в ванну, заполненную суспензией, состоящей из раствора сульфата меди и абразивного порошка. В результате обменной химической реакции на поверхности заготовок выделяется рыхлая металлическая медь, а кобальтовая связка твердого сплава переходит в раствор в виде соли, освобождая тем самым зерна карбидов титана, вольфрама и тантала. Медь вместе с карбидами сошлифовывается присутствующим в растворе абразивным порошком. В качестве инструмента используют чугунные диски или пластины. Карбиды удаляются в результате относительных движений инструмента и заготовок.

Ультразвуковая механическая обработка включает операции точения, фрезерования, строгания, протягивания, сверления, зенкерования и нарезания резьб.

Ультразвуковые колебания прикладываются к инструменту в осевом направлении подачи. В зависимости от кинематики движения заготовки относительно режущей кромки они могут быть продольными, крутильными и изгибными. Механизм воздействия ультразвука на процесс обработки заключается в снижении сопротивления обрабатываемого материала пластической деформации в зоне стружкообразования, снижении трения в контактных зонах и облегчении поступления смазочно-охлаждающих веществ.

Колебания инструмента улучшают подвод смазочно-охлаждающих веществ в контактные зоны и, повышая скорость перемещения относительно обрабатываемой поверхности, снижают коэффициент трения. Результатом этого являются снижение температуры в контактных зонах и исключение образования нароста, снижение пластической деформации обрабатываемой поверхности, ее наклепа и значения остаточных напряжений, улучшение условий схода стружки, повышение износостойкости режущего инструмента.

В качестве оборудования при ультразвуковом механическом резании используются стандартные станки, оснащенные сменными ультразвуковыми головками.

Плазменно-механическая обработка включает локальный нагрев срезаемого слоя заготовки плазменной струей и последующий съем этого слоя режущим инструментом.

Основные затраты энергии при резании идут на пластическую деформацию обрабатываемого металла выше поверхности среза. Установлено, что в зоне стружкообразования в процессе пластической деформации углеродистая сталь нагревается до температур, не превышающих 300 °C. Термический нагрев зоны до 800—1000°С увеличивает ее пластичность. При этом снижается усилие деформаций — усилие резания — и уменьшается объем металла, вовлеченного в упругопластическую деформацию при резании.

Удаляемый при резании металл нагревают плазменным электрическим разрядом на расстоянии, исключающем разогрев режущего инструмента. Регулированием тока разряда обеспечивается нагрев металла на глубину резания до высоких температур.

Увеличение пластичности материала и снижение его сопротивления деформированию позволяют увеличить производительность процесса резания, при этом в 2—3 раза возрастает стойкость режущего инструмента. При черновом точении плазменный нагрев увеличивает производительность обработки в 4—8 раз.

В качестве оборудования при плазменно-механической обработке используются стандартные станки, оснащенные плазменной установкой. В качестве плазмообразующего газа используется воздух.