Технологический расчет просеивателей

Снижение скорости движения частиц продукта в вихревых потоках воздуха рабочей камеры характеризуется коэффициентом подачи, существенно влияющим на скорость прохождения частиц продукта сквозь отверстия сита. Последняя определяется как нормальная составляющая скорости движения частиц продукта под действием центробежной силы при максимальном их удалении от оси вращения (радиусе сита). С учетом… Читать ещё >

Технологический расчет просеивателей (реферат, курсовая, диплом, контрольная)

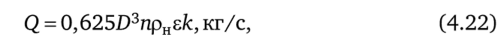

Производительность Q просеивающих машин с неподвижным ситом рассчитывается по формуле.

где п — частота вращения шнека, об/с; рн — насыпная масса просеиваемого продукта, кг/м3; в — коэффициент производительности, учитывающий условия загрузки и степень заполнения шнека, а также свойства продукта и его вращение вокруг оси шнека, в = 0,2—0,3; к — геометрический коэффициент, учитывающий полезную площадь шнека, к = 0,60—0,75.

Коэффициент, учитывающий полезную площадь шнека, к можно также рассчитать по формуле.

где d — внутренний диаметр шнека, м.

Некоторые конструктивные размеры просеивателя с вертикальным барабаном рекомендуется принимать из следующих соотношений: шаг шнека t = (0,7—1,0)D; внутренний диаметр шнека d = (0,2—0,3)D; высота загрузочного отверстия корпуса шнека h = (1,0—1,5) t; радиальный зазор между шнеком и стойкой 5 = 2—3 мм.

Площадь ситовой поверхности Fc рассчитывается по формуле.

где q — севкость (удельная нагрузка на 1 м2 сита), кг/(м2-с), q = = 2,0—2,9 кг/(м2-с) (по опытным данным, для пшеничной муки q = = 2,9 кг/(м2-с), для ржаной муки q = 2,36 кг/(м2*с)); Dc — диаметр цилиндрического сита, м; Яс — высота сита, м.

Диаметр цилиндрического корпуса Dc вертикального транспортирующего шнека и внутреннего сита.

Производительность Q просеивателя с вертикальным вращающимся ситом определяется по формуле

где F0 — суммарная площадь отверстий сита (живое сечение поверхности сита), м2; v0 — скорость прохождения частиц продукта сквозь сито, м/с; ф — коэффициент использования поверхности сита, ф = 0,4—0,5. Площадь живого сечения сита F0 приближенно равна.

где кс — коэффициент живого сечения сита, зависящий от толщины нитей (проволоки) и размеров ячеек, для плетеных сит кс = 0,6—0,9, для пробивных — не более 0,5; Fc — общая площадь ситовой поверхности, м2; D6 — диаметр барабана, м; Н — высота барабана, м.

Снижение скорости движения частиц продукта в вихревых потоках воздуха рабочей камеры характеризуется коэффициентом подачи, существенно влияющим на скорость прохождения частиц продукта сквозь отверстия сита. Последняя определяется как нормальная составляющая скорости движения частиц продукта под действием центробежной силы при максимальном их удалении от оси вращения (радиусе сита). С учетом коэффициента подачи скорость прохождения частиц продукта сквозь отверстия сита v0 может быть определена по формуле.

где (1 — Кпр) — коэффициент подачи; Кпр — коэффициент проскальзывания продукта по поверхности сита, Кпр = 0,7—0,8.

Коэффициент использования ф поверхности сита.

где FKn — площадь контакта продукта с поверхностью сита, м2. Производительность Q бурата определяется по формуле.

где ц — коэффициент разрыхления материала, ц = 0,6—0,8; п — частота вращения барабана, об/с; а — угол наклона граней барабана к его оси, град, для цилиндрического барабана ос = 4—8°; R — приведенный радиус барабана, м; h — наибольшая толщина слоя муки в барабане, м, обычно принимают h = 0,05 м.

Общая площадь ситовой поверхности барабана бурата определяется по формуле (4.24), принимая для барабанных сит севкость (удельная производительность бурата) q6 =0,33−0,56 кг/(м2-с).

Для пирамидального бурата площадь ситовой поверхности F одной рамки будет равна.

где z — число граней ситового барабана, шт., z = 5—6 шт.

Считая, что приведенный радиус барабана R является средней линией пирамидальной грани ситового барабана, определяется длина барабана L и средняя ширина В ситовой рамки:

По рассчитанным площади ситовой рамки и ее длине определяют размеры сторон рамки, представляющей собой равнобочную трапецию. При цилиндрическом или коническом барабанах их размеры находят по известным из геометрии формулам. При этом для цилиндрического барабана найденное значение R считается радиусом основания, а для конического — средним между радиусами большего и меньшего оснований.

Радиус цилиндрического сита R можно также найти по формуле.

где v — окружная скорость барабана, м/с, обычно v = 2,0—2,5 м/с. Частота вращения пш распределительного шнека.

где Dp, dp — соответственно, наружный и внутренний диаметры распределительного шнека, м; tp — шаг винтовой навивки, м; е — коэффициент заполнения корпуса шнека, в = 0,5—0,6.

Размеры распределительного шнека принимают в следующих пределах: наружный диаметр Dp = 0,15—0,20 м; внутренний диаметр dp = = (0,2—0,3)Dp; шаг винтовой навивки tp = Dp.

Производительность Q вибрационных просеивающих машин.

где В — ширина сита, м; h — высота слоя продукта на сите, м, h = = 0,01—0,005 м; vn — скорость перемещения продукта по ситу, м/с, уп = 0,1—0,2 м/с; к — коэффициент разрыхления, к = 0,5—0,7.

Мощность электродвигателя N просеивателя с неподвижным вертикальным ситом.

где — мощность, необходимая для подъема муки, Вт; N2 — мощность, необходимая для вращения питающих лопастей, Вт; т — КПД механического привода.

Первое слагаемое Ыг определяется следующим образом:

где Я — высота подъема продукта шнеком, м; ки — коэффициент, учитывающий потери на трение шнека в подшипниках, кп = 1,15—1,20;

w — коэффициент сопротивления движению материала по стенке корпуса, w = 10.

Мощность N2, необходимая для вращения питающих лопастей:

где z — число лопастей, шт.; кс — коэффициент сопротивления, для муки кс = 5000; to — угловая скорость лопастей, рад/с; h — высота лопасти, м, h ~ 0,03 м; Ял — наружный радиус лопасти, м, Ял ~ 0,3 м; гл — радиус вала лопасти, м, гл «0,03 м.

Технологическая мощность N просеивателя с вращающимся вертикальным ситом, в конструкции которого имеются питатели, подающие продукт к просеивающей головке, состоит из следующих составляющих:

где N1 — мощность, необходимая для преодоления трения продукта о поверхность сита, Вт; N2 — мощность, необходимая для перемещения продукта ситом, Вт; N3 — мощность, необходимая для подачи продукта крыльчаткой к шнеку, Вт; iV4 — мощность, необходимая для подачи продукта шнеком, Вт.

Мощность Nb необходимая для преодоления сил трения,.

где Мс — момент трения, приложенный к барабану-ситу, Н-м; тн — масса продукта, находящегося на сите, кг; тс — масса барабана-сита, кг.

Масса продукта тн, находящегося на сите, составляет.

где h — высота слоя продукта в барабане-сите, м; определяется расстоянием между ребром ножа-разрыхлителя и стенкой барабана.

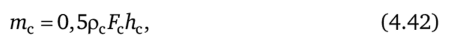

Масса барабана тс рассчитывается по формуле.

где hc — толщина сита, м; рс — плотность материала сита, кг/м3. Мощность N2, необходимая для перемещения продукта ситом,.

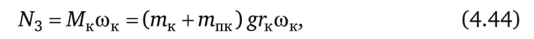

Мощность N3, необходимая для подачи продукта крыльчаткой к шнеку,.

где Мк — крутящий момент, приложенный к крыльчатке, Н-м; сок — угловая скорость крыльчатки, с-1; тк — масса крыльчатки, кг; тпк — масса продукта, передаваемого крыльчаткой, кг; гк — средний радиус крыльчатки, м.

Масса продукта тпк, передаваемого крыльчаткой, составляет:

где Rmax, Rmin — соответственно, расстояние от оси вращения до конца и начала лопасти крыльчатки, м; hK — высота лопасти крыльчатки, м; Фк — коэффициент использования площади, описываемой лопастью крыльчатки, фк = 0,6—0,7.

Мощность N4, необходимая для подачи продукта шнеком:

где Мш — момент, приложенный к шнеку, Н-м; о)ш — угловая скорость шнека, с-1, обычно сош = оос; тш — масса шнека, кг; тпш — масса продукта, перемещаемая шнеком, кг; гшн — наружный радиус шнека, м. Масса продукта тпш, находящегося в витках шнека:

где гшв — внутренний радиус шнека, м; ?ш — шаг витков шнека, м; — количество витков шнека, шт.; фш — коэффициент заполнения межвиткового пространства шнека, фш = 0,6—0,8.

При расчете мощности просеивающего механизма с вращающимся ситом, не имеющим питательных устройств, учитываются только первые два слагаемых технологической мощности.

Технологическая мощность N бурата определяется по формуле.

где — мощность, необходимая для преодоления трения в подшипниках, Вт; N2 — мощность, затрачиваемая на подъем продуктадо угла естественного откоса, Вт; N3 — мощность, необходимая для вращения распределительного шнека, Вт.

Первое слагаемое Nl рассчитывается по формуле.

где Мтр — момент трения, Н-м; со — угловая скорость барабана, с-1; Ртр — сила трения, Н; dB — диаметр цапфы вала, м; G6 — вес вращающихся частей барабана бурата, Н; Gn — вес материала в барабане, Н; /— коэффициент трения скольжения в подшипниках, / = 0,15—0,20. Вес материала Gn в барабане

Мощность N2, затрачиваемая на подъем муки в барабане до угла естественного откоса,.

Мощность N3, необходимая для вращения распределительного шнека,.

где I — длина распределительного шнека, м; х — коэффициент сопротивления движению материала по стенке корпуса, х = 2—5. Технологическая мощность N вибрационного просеивателя.

где Мв — возмущающий момент, Н-м; о) — угловая скорость вращения дисбалансов, с-1; т — масса дебалансов просеивателя, кг; R — расстояние от оси вращения до центра тяжести вращающихся дебалансов, м.