Изготовление деталей из пластмасс

Литье под давлением является наиболее эффективным и производительным способом серийного и массового производства деталей в основном из термопластичных пластмасс. Термопласты для литья под давлением выпускаются химической промышленностью в виде гранул и порошков. Детали отливаются из полиэтилена, полистирола, капрона, полиамидов и других материалов. Основной составной частью пластмасс являются… Читать ещё >

Изготовление деталей из пластмасс (реферат, курсовая, диплом, контрольная)

Пластические массы (пластмассы) широко используются при производстве ЭА. Из них изготавливают корпусные детали, несущие конструкции, клавиатуры, диэлектрические платы, опоры и др. Такие изделия легки, хорошо противостоят коррозии, обладают высокими электроизоляционными свойствами, имеют эстетичный внешний вид.

Основной составной частью пластмасс являются полимеры — синтетические органические соединения. Иногда пластмасса полностью состоит из полимера, но чаще всего она представляет собой сложную комбинацию из полимера, пластификатора, наполнителя и красителя. В некоторых случаях добавляются катализаторы и стабилизирующие компоненты.

Широко распространенными материалами для изготовления пластмасс являются фенолформальдегидные, эпоксидные и полиэфирные смолы. Наибольшую прочность обеспечивает наполнитель в виде стеклоткани (стеклотекстолиты).

В соответствии с изменениями, претерпеваемыми пластмассами при нагревании в процессе переработки, они делятся на две группы:

- 1) термореактивные (реактопласты), образующие после первого нагрева неплавкие продукты и поэтому называемые необратимыми;

- 2) термопластичные (термопласты), способные неоднократно плавиться в процессе нескольких переработок и поэтому называемые обратимыми.

Основными способами изготовления пластмассовых деталей являются литье под давлением и прессование. Изделия, полученные этими способами, имеют чистую поверхность, точные размеры и не требуют дальнейшей механической обработки.

Литье под давлением является наиболее эффективным и производительным способом серийного и массового производства деталей в основном из термопластичных пластмасс. Термопласты для литья под давлением выпускаются химической промышленностью в виде гранул и порошков. Детали отливаются из полиэтилена, полистирола, капрона, полиамидов и других материалов.

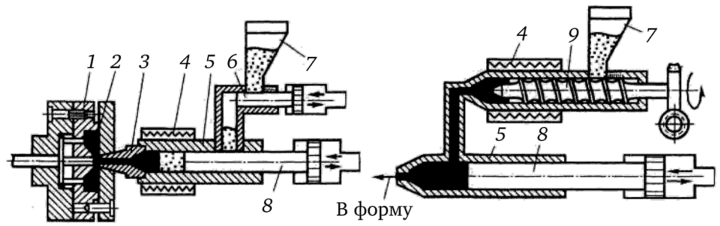

Литье под давлением пластмасс осуществляется по тому же принципу, что литье металлов. На рис. 3.19 приведены схемы литьевых машин, работающих без предварительной пластификации (рис. 3.19, а) и с предварительной пластификацией (рис. 3.19, б). В машине без предварительной пластификации материала гранулированное сырье из бункера 7 подается плунжером 6 в цилиндр 5, который имеет нагреватель 4. При движении прессующего поршня 8 порция сырья подается в зону обогрева, а порция уже расплавленного или, как называют, пластифицированного материала через сопло 3 и литниковые каналы поступает в полость формы 1, где формуется деталь 2.

Рис. 3.19. Схемы для литья под давлением:

а — без предварительной пластификации; б — с предварительной пластификацией Для повышения однородности заливаемого материала применяют машины с предварительной пластификацией, в которых подача и перемешивание материала осуществляется в отдельном нагревательном цилиндре с помощью шнека 9.

Большое значение для получения качественных деталей имеет выбор температурного режима литьевого цикла. Температура формы обычно поддерживается на уровне 40—60°С. Для предупреждения перегрева форм применяют принудительное водяное охлаждение.

Обычное прессование осуществляют на гидравлических прессах. Прессматериал помещается в полость пресс-формы, нагретой до 150— 200 °C, и под действием температуры приобретает пластичность, распределяясь под давлением по оформляющей полости. Для получения деталей из порошковых материалов используют давление 150—200 кг/см2 (15—20 МПа), а из волокнистых материалов — 250—350 кг/см2 (25— 35 МПа). Прессование из высокопрочных стекловолокнистых материалов типа АГ-4 осуществляют под давлением 400—500 кг/см2 (40—50 МПа). Время выдержки под давлением составляет 1—1,5 мин на 1 мм толщины детали.