Получение листов и пленок каландровым методом

Пленка, полученная каландровым способом, обладает продольной ориентацией. Так, при переработке пластифицированного ПВХ линейная скорость отбора охлажденной пленки превышает окружную скорость последнего валка каландра на 30 -100%, не говоря уже о дополнительной вытяжке пленки. Поэтому прочность при растяжении в продольном направлении на 10 20% выше прочности в поперечном направлении. В области… Читать ещё >

Получение листов и пленок каландровым методом (реферат, курсовая, диплом, контрольная)

На рис. 2.21 показана принципиальная схема каландровой линии для получения плоских пленок (например, из пластифицированного поливинилхлорида).

В состав каландровой линии входят смесительные вальцы 1, транспортерная лента 2 для непрерывной подпитки каландра 3, охлаждающие барабаны 4, устройство для непрерывного бесконтактного замера толщины пленки и массы полимера 5, барабаны 6 для окончательного охлаждения, счетчик метража производимой пленки 7, ш ирителы юс устройство#, тянущее устройство 9 с одновременной резкой продольных кромок и приемно-намоточное устройство 10.

В состав каландровой линии для производства листов (в отличие от линии для производства пленок) входят устройство для поперечной резки листового полотна,.

Рис. 2.21. Принципиальная схема каландровой линии: 1 — вальцы; 2 — транспортерная лента; 3 — каландр; 4,6 — охлаждающие барабаны; 5 — устройство для замера толщины пленки и массы полимера; 7 — счетчик; 8 — ширительное устройство; 9 — тянущее устройство; 10 — приемнонамоточное устройство; 11 — пленка, а также штабелеукладчик. Кроме того, окончательное охлаждение листового полотна в этом случае осуществляется на рольгангах холодным воздухом, нагнетаемым снизу на рольганги.

Каландровая линия работает следующим образом. Предварительно приготовленная в скоростном смесителе (на рис. 2.21 не показан) масса подается на смесительные вальцы 1, откуда транспортером 2 непрерывно подается на листовальные каландры 3. Отформованное пленочное полотно 11 поступает на охлаждающие барабаны 4, где осуществляется охлаждение (термическая стабилизация) отформованной пленки. Непрерывный замер толщины и массы пленки осуществляется бесконтактным измерительным устройством, работающим по принципу проникающей радиации. Окончательное охлаждение отформованной пленки осуществляется на барабанах 6, откуда пленка через счетчик метража 7 и ширительное устройство 8 для разглаживания пленки тянущим устройством 9 попадает на приемно-намоточный барабан 10.

Смесительные вальцы в каландровых линиях по конструкции и принципу действия не отличаются от вальцов, применяемых в резиноперерабатывающей промышленности и промышленности пластмасс.

Основным агрегатом, от которого зависят производительность линии и качество готового изделия, является каландр. Валки каландров изготавливаются из стали или серых чугунов. В теле валков по периферии имеются отверстия для циркуляции теплоносителя. При использовании периферийных сверлений (отверстий) практически обеспечивается равномерное температурное поле, что весьма важно для получения равнотолщинных изделий. При использовании валков только с центральным отверстием для подвода теплоносителя температурное поле можно выровнять установкой дополнительных наружных нагревателей (например, инфракрасных или индукционных).

Специальными мерами для достижения необходимой точности установки межвалковых зазоров с учетом распорных усилий и температуры являются:

- • шлифовка валков в нагретом состоянии;

- • установка цапф валков в точно подобранных по допуску подшипниках качения или скольжения;

- • применение бомбировки валков;

- • применение метода перекоса валков (метод Roll-crossing);

- • применение метода контризгиба (метод Roll-bending).

Несмотря на эти меры (за исключением хорошей бомбировки валков при соответствующем подборе рецептуры смеси и температуры), пленки разно гол щинны по ширине.

Важное значение имеет привод каландров. Целесообразно каждый валок каландра, тянущие валки, охлаждающие валки и приемное устройство снабжать отдельными независимыми друг от друга регулируемыми приводами.

Каландрованис проводится при температуре наружной поверхности валков 160−200 °С и окружной скорости валков 10−100 м/мин в зависимости от толщины изделия и типа перерабатываемого материала. Нагрев (при высоких скоростях — и охлаждение) должен производиться с высокой точностью с допуском, но температуре ±2 °С. Выполнение этого требования обеспечивается принудительной циркуляцией теплоносителя. В качестве теплоносителя преимущественно применяются термостойкие масла или перегретая вода.

Разогрев до заданной температуры (перед пуском линии) производится паром, электрическими нагревателями сопротивления, газовыми или масляными горелками. При этом, однако, следует учитывать необходимость независимой установки и регулировки температуры каждого валка каландра и тянущих валков.

Принцип каландрования заключается в следующем. Пластифицированная термопластичная масса в большинстве случаев непрерывно действующей транспортерной лентой подается к каландру, равномерно распределяется по длине первого межвалкового зазора каландра, откуда подхватывается последующими валками и проходит через второй и третий межвалковые зазоры. Толщину листа или пленки регулируют корректировкой последнего межвалкового зазора. По сигналам, поступающим с контрольно-измерительных приборов, непрерывно фиксируются толщина и площадь поверхности ленты материала. Величина межвалкового зазора может быть установлена автоматически или же ручным способом.

При пуске, а также при значительном изменении высоты последнего межвалкового зазора необходимо корректировать первый и второй межвалковые зазоры, так как от этого зависит запас материала перед каждым из перечисленных зазоров. В расплаве полимера, находящемся перед каждым из. межвалковых зазоров, происходит непрерывный массообмен. Количество материала, находящегося в межвалковом зазоре, уменьшается по мере удаления от середины валка к его краям, одновременно с этим сокращается и время пребывания перерабатываемого материала в межвалковом зазоре.

При отборе пленки (листа) после выхода из межвалковою зазора изменяется поперечное сечение термопластичного материала, что проявляется в разбухании вследствие вязкоупругих свойств расплавов термопластов.

При каландровании листов и пленок следует учитывать, что расплавы формуемой массы должны относительно хорошо сохранять заданную форму и быть эластичными. Это необходимо для того, чтобы расстояния между отдельными комплектующими устройствами каландровой линии лента формуемого материала могла преодолеть свободно без нарушения сплошности.

Описанная выше технология получения листов и пленок каландрованием основана на нагреве перерабатываемого материала до температуры плавления (текучести) полимера и называется высокотемпературным способом.

Специально при переработке жесткого ПВХ возможно применение низкотемпературного способа, основанного на формовании пленок в области температур ниже температуры его плавления. Однако для придания большей прочности пленкам требуется последующее оплавление (термообработка).

Недостатками низкотемпературного способа получения пленок каландрованисм являются перегрузка валков и необходимость последующей термообработки. Термообработка осуществляется на системе валков, которые разогревают пленку и придают глянец. Однако в этом случае определяющую роль играет не межвалковый зазор, а боковые поверхности, которые плотно обвиваются пленкой.

Пленка, полученная каландровым способом, обладает продольной ориентацией. Так, при переработке пластифицированного ПВХ линейная скорость отбора охлажденной пленки превышает окружную скорость последнего валка каландра на 30 -100%, не говоря уже о дополнительной вытяжке пленки. Поэтому прочность при растяжении в продольном направлении на 10 20% выше прочности в поперечном направлении. В области отбора от каландра с помощью отдельных вытяжных устройств удается растянуть пленку до 500% се первоначальной длины.

На специальных устройствах разогретую горячим воздухом пленку можно растянуть как в поперечном к движению пленки, так и в продольном направлениях. Следствием этого является значительное увеличение ширины готовой пленки.

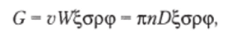

Для определения производительности каландра в случае однократного пропуска через него перерабатываемого материала можно пользоваться формулой:

где С — массовая производительность;? — коэффициент опережения (? — 1,5−1,1); V — окружная скорость валков; о — высота межвалкового зазора; р — плотность полимера; <�р — коэффициент использования машинного времени; п — частота вращения валка; О — диаметр валка.

В состав каландровой линии входят устройства для охлаждения листов и плоских пленок, представляющие собой систему охлаждаемых водой четырех барабанов, установленных на станине. При этом на скорость охлаждения оказывает большое влияние площадь поверхностей контакта охлаждающих барабанов с листовым (пленочным) материалом. На рис. 2.22 представлены различные варианты огибания листовым полимерным материалом охлаждающих барабанов.

Из вспомогательных устройств каландровой линии для производства плоской пленки из полимерных материалов важнейшим является ширилыю-расправочное. Ширильно-расправочное устройство чаще всего представляет собой один или несколько валков, огибаемых лентой каландрируемого материала. Поверхность одного.

Рис. 2.22. Схемы огибания охлаждающих барабанов листовым материалом: а, б — наиболее благоприятные варианты огибания; в, г — нежелательные варианты.

Рис. 2.23. Принципиальная схема валка ширительно-расправочного устройства.

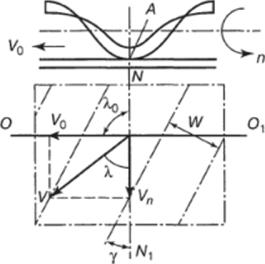

Рис. 2.24. Схема расчета ширительно-расправочного устройства.

из валиков (реже двух) снабжена винтовой нарезкой, причем на одной половине длины валка нарезка выполняется правой, а на другой левой (рис. 2.23).

Рассмотрим взаимодействие вращающейся винтовой нарезки с пленкой полимера (рис. 2.24). Когда неподвижный валок лежит на плоском материале, гребни нарезки соприкасаются с ним в нескольких точках (но числу витков), расположенных на одной прямолинейной образующей наружной цилиндрической поверхности нарезки. При этом угол Х0 между нормалью NNt к оси валика и прямой 00, проведенной через точки контакта его с материалом, равен 90°. Нели материал неподвижен, точка контакта Л каждой нитки нарезки с материалом будет перемещаться со скоростью VQ вдоль образующей наружного цилиндра. И в этом случае угол между линией контакта и нормалью к оси валка по-прежнему составит 90°.

Если теперь осуществить подачу материала относительно валка, т. е. сообщить относительную скорость V нормально к оси последнего, то точка контакта нарезки и материала будет иметь две слагающие скорости: VQ — скорость вдоль оси валика и Va — нормально к ней. При VQ — const и V? const результирующая скорость V точки контакта также постоянна и направлена под углом X к направлению подачи; X — arctg V0/Vn. Осевая составляющая скорости Vравна.

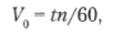

где t — шаг нарезки; п — частота вращения валка.

Следовательно, X — arctg tn/6ОV.

Осевую составляющую скорости можно выразить и через окружную скорость гребня валика Vb и угол подъема его нарезки у: VQ e V6 tgу. При этом

Если скорости Уь и Е равны, то валок просто катится без скольжения по материалу, а нарезка оставляет на материале прямолинейные отпечатки, образующие угол X — у с направлением подачи. Следовательно, для создания кинематических условий расправки необходимо, чтобы X * у или Уь* Е. Обычно Уь = У. При этом ^ =у и угол X может достигать 80 -89°, а результирующая скорость направлена почти параллельно оси валка.

Таким образом, усилие расправки также действует главным образом вдоль оси валка. Благодаря двум нарезкам валка лента стремится расправиться от середины к краям.

В табл. 2.11 приведены наиболее существенные дефекты, встречающиеся на каландрированных листах и пленках.