Судостроительные материалы.

Теория и устройство корабля

Аиболынее распространение в судостроении получил стеклопластик, который, благодаря своим механическим свойствам, успешно конкурирует с другими материалами. Так, стеклопластик, намотанный однонаправленный, имея малый удельный вес (у — 18 кН/м3), обладает весьма высокой прочностью (ов = 1,76 • 105 кПа). Недостаточно широкое распространение пластмасс в качестве материала корпуса объясняется как… Читать ещё >

Судостроительные материалы. Теория и устройство корабля (реферат, курсовая, диплом, контрольная)

Для изготовления корпуса судна используют сталь, легкие сплавы, цветные металлы, дерево, пластмассы, железобетон и т. д. Наибольшее распространение сегодня в судостроении находит сталь, обладающая высокими прочностными свойствами, достаточной вязкостью, которая хорошо обрабатывается. Другие материалы применяют при постройке корпусов некоторых специальных судов: с динамическим поддержанием, спортивных и прогулочных и др. Все они, как правило, имеют относительно небольшие размеры. В последнее время легкие сплавы также широко используют для изготовления надстроек и рубок крупных морских транспортных судов.

Некоторые плавучие сооружения, в основном стояночного типа (доки, дебаркадеры, понтоны и др.), иногда делают из железобетона. Этот материал хорошо воспринимает статические нагрузки, его стоимость существенно ниже, чем стали. Однако опыт использования железобетонных самоходных судов показал, что их корпуса не способны в должной мере противостоять знакопеременным нагрузкам и вибрации, вызываемой работой двигателя и движителя.

Основным материалом для постройки корпусов современных морских транспортных судов является корпусная сталь для судостроения, характеристики которой определяются ГОСТ 5521–86. В соответствии с ним могут использоваться углеродистые стали обыкновенного качества (обычные углеродистые стали, ОУС) и легированные стали или стали повышенной прочности (СПП). В отечественном судостроении наибольшее распространение получили стали марок ВСтЗ (ОУС), а также 09Г2,10ХСНД (СПП), минимальный предел текучести которых соответственно составляет ат = 2,35? 105, 2,95? 105 и 3,9 • 103 кПа.

В Правилах Регистра качество стали характеризуется категорией, определяемой совокупностью требований к механическим свойствам и химическому составу. Существуют ОУС категорий А, В, Д и Е, а СПП категорий А32, Д32, Е32, А36, ДЗб, Е36, А40, Д40, Е40. Минимальный предел текучести ОУС всех категорий ат — 2,35 • 10s кПа, для СПП цифры в обозначении категории характеризуют предел текучести: ДЗб — armin — 3,6 105 кПа. Удельный вес всех видов сталей составляет у — 78 кН/м3, модуль упругости Е — 2 10е кПа.

СИП целесообразно применять в тех случаях, когда это приводит не только к снижению массы, но и стоимости конструкции.

На практике СПП используют для изготовления связей, испытывающих наибольшие напряжения при общем продольном и местном изгибе. Для судов длиной L < 100 м целесообразно применять ОУС, при 100 < L < 160 м возможно использование и ОУС и СПП с пределом текучести от = 2,95 • 105 кПа (преимущественно для основных связей, обеспечивающих общую продольную прочность), в диапазоне 160 < L < 240 м рационально применение СПП с 2,95 • 105 < ат < 3,9 10s кПа, и только при L > 240 м можно ожидать полного использования прочностных свойств стали сот = 3,9 • 105 кПа.

Корпусная сталь поставляется в виде листового, полосового и профильного проката. Сортамент листового проката включает листы,.

Рис. 8.6. Профили, используемые в судостроении:

1 — угольник равнобокий; 2 — угольник неравнобокий; 3 — швеллер; 4 — полособульб; 5 — тавр; 6 — двутавр; 7 — труба; 8 — полоса толщина которых изменяется в пределах 6 = 4+50 мм, ширина b =1,44+3,2 м, длина / = 6+16 м. Стальные катаные профили, находящие широкое применение в судостроении, представлены на рис. 8.6. Их размеры ограничены существующим сортаментом и иногда могут оказаться недостаточными для использования профиля в качестве некоторых сильно нагруженных связей корпуса. В этом случае балки с требуемым моментом сопротивления сваривают (чаще всего в виде тавра) из полосового материала.

Широкое применение при строительстве СДП находят легкие сплавы на алюминиевой основе, которые при сравнительно малом удельном весе (у — 27 кН/м3) обладают высокой прочностью. Так, алюминиево-магниевые сплавы АМг5, АМг61, АМгбШ, АМг62Т1.

соответственно имеют пределы текучести от— 105= 1,6; 1,8; 2,5; 3,5 кПа. Модуль упругости этих сплавов Е = 0,71 108 кПа, а их стоимость сопоставима со стоимостью нержавеющей стали. Кроме того, эти сплавы обладают высокой коррозионной стойкостью, часть из них хорошо сваривается.

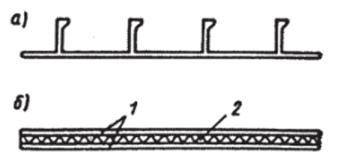

Рис. 8.7. Панели, используемые в конструкции корпуса СДП: а — прессованные; б — трехслойные.

1 — несущий слой (АМг); 2 — заполнитель (пенопласт) Алюминиевые сплавы, используемые в судостроении, поставляются в виде листов, прессованных профильных балок и панелей. Размеры листового материала лежат в пределах: толщина 5 = 1+60 мм, ширина b = 1,2+1,5 м, длина / = 2+6 м. Форма профилей из легких сплавов практически такая же, как и стальных (см. рис. 8.6). Специально для судостроения производится несколько разновидностей прессованных панелей, одна из которых с балками полособульбового профиля представлена на рис. 8.7.

Применение прессованных панелей приводит к увеличению надежности конструкции всего корпуса СДП, способствует повышению технологичности, снижению объема сварочных работ.

Используются и трехслойные клееные панели, наружные, несущие слои выполняют из легких сплавов, а наполнителем служат неметаллические легкие материалы (рис. 8.7).

Ограниченное применение в судокорпусостроении находят титановые сплавы. Наряду с относительно малым удельным весом (у = 45 кН/м3) и хорошими антикоррозионными свойствами, эти сплавы обладают высокой прочностью (модуль упругости Е~ 1,1 108 кПа, временное сопротивление ов" 10б кПа), однако их значительная стоимость (приблизительно на порядок выше, чем у стали и алюминиевых сплавов), а также необходимость соблюдений специальных режимов в сложных технологических процессах, связанных с механической обработкой и особенно сваркой, не позволяют с достаточной эффективностью применять их даже при постройке высокоскоростных СДП.

Перспективным направлением в изготовлении корпусных конструкций является применение пластмасс — композитных материалов. Их свойства в значительной степени определяются физикомеханическими характеристиками составляющих компонент — армирующего материала и связующего. В качестве первого наибольшее распространение получило стекловолокно. В отдельных пластмассах для достижения повышенной прочности и жесткости армирующими служат волокна бора, графита, угольные волокна. В качестве связующего материала применяются полимерные синтетические смолы: эпоксидные, полиэфирные, фенольные. Смолы соединяют элементы армирующего материала в единое целое, защищают их от действия влаги.

Механические свойства пластмасс зависят от многих факторов, среди которых основную роль играют тип и весовое соотношение отдельных компонент, а также технология производства материала.

11аиболынее распространение в судостроении получил стеклопластик, который, благодаря своим механическим свойствам, успешно конкурирует с другими материалами. Так, стеклопластик, намотанный однонаправленный, имея малый удельный вес (у — 18 кН/м3), обладает весьма высокой прочностью (ов = 1,76 • 105 кПа). Недостаточно широкое распространение пластмасс в качестве материала корпуса объясняется как технологическими факторами (высоким уровнем ручного труда, особенно на формовке узлов соединений, токсичностью компонент), так и влиянием технологии изготовления материала на его прочностные свойства. Последние также изменяются со временем по мере старения пластмассы.

Наиболее распространенным материалом для изготовления крыльевых устройств СПК является нержавеющая сталь, обладающая высокой коррозионной стойкостью. Предел текучести различных марок нержавеющей стали изменяется в очень широких пределах: ат = (2,4н-7,5) • 105 кПа, с увеличением прочности, как правило, ухудшается свариваемость материала.