Дуговая сварка сплавов системы алюминий — магний — литий

С другой стороны, при проведении повторного прохода со стороны корня шва наблюдали резкое уменьшение, а в ряде случаев практически полную ликвидацию пористости шва. Режим сварки при переплаве подбирали так, чтобы обеспечить неполное повторное проплавление на 0,5—0,8 толщины основного металла. Это связано с тем, что практически все поры в сварном соединении сплава 1420 располагались со стороны… Читать ещё >

Дуговая сварка сплавов системы алюминий — магний — литий (реферат, курсовая, диплом, контрольная)

Применение сплавов системы А1 — Mg — Li с малой плотностью позволяет значительно уменьшить массу конструкций, что особенно важно при создании летательных аппаратов [122,127]. Однако высокое легирование и присутствие активных в химическом отношении элементов потребовали в процессе освоения сплавов решения ряда проблем [16, 32, 75]. В частности, при сварке требуется использование методов защиты сварочной ванны и нагретого металла околошовной зоны.

В ряде работ [84, 104, 107] было показано, что сплавы при 500— 700 °C активно окисляются с образованием толстого, разнотонного по окраске пористого слоя оксидов. Этот слой не обладает защитным действием, поскольку критерий Пиллита — Бедворта для большинства кислородных соединений лития и оксида магния меньше единицы. Рентгеновский анализ обнаружил фазы MgO, Li20, Li203, LiOH, Li3N, MgAl204.

Острой проблемой является газонасыщенность сплавов — источник пористости сварных швов. По сравнению с традиционными сплавами рассматриваемая система сплавов имеет гораздо большее содержание водорода [104, 106]. По данным [97], в случае приготовления сплавов в печах с пламенным обогревом газосодержание составляет 0,75—.

1,5 см3/100 г. Очевидно, это обусловлено рыхлостью образующейся на поверхности сплава оксидной пленки, возможным увеличением растворимости водорода в жидком металле в присутствии лития и образованием гидрида лития. Эффективным путем уменьшения газонасыщенности служит переход от плавок в пламенных печах к электропечам с защитной атмосферой. Например, по данным [107], содержание водорода в этом случае уменьшается до 0,3—0,5 см3/100 г. Большого внимания требует вопрос чистоты сплава по натрию, который попадает в сплав с шихтовыми материалами. Этот элемент уже в малых количествах (0,01 ат. %) в алюминий-литиевых сплавах, так же как в магнийлитиевых, ухудшает пластичность при температурах выше 400—450 °С и способствует возникновению горячих трещин при сварке. Полагают, что натрий, сегрегируя на границах зерен, понижает энергию распространения трещин [106, 107]. Высокую чистоту по натрию можно обеспечить, применив продувку хлором перед введением лития, а также использованием лития и алюминия с низкой концентрацией натрия.

Исследовали свариваемость деформируемых, термически упрочняемых алюминиевых сплавов системы А1 — Mg — Li при дуговой сварке в среде защитных газов. Химический состав сплавов приведен в табл. 2.12, а применяемых присадочных проволок — в табл. 2.13.

Таблица 2.12

Химический состав основного металла.

Номер плавки. | Содержание химических элементов, мае. %. | Содержание водорода, см3/100 г. | ||||||

Mg. | Li. | Zr. | Fe. | Si. | Na. | Cu. | ||

4,89. | 1,94. | 0,14. | 0,03. | 0,05. | 0,0008. | 0,05. | —. | |

5,09. | 1,85. | 0,13. | 0,15. | 0,05. | 0,0008. | 0,05. | —. | |

4,83. | 1,93. | 0,13. | 0,18. | 0,01. | 0,0007. | 0,05. | —. | |

5,20. | 2,15. | 0,10. | 0,15. | 0,01. | 0,0008. | 0,05. | —. | |

5,07. | 2,04. | 0,11. | 0,08. | 0,01. | 0,0008. | 0,05. | —. | |

5,10. | 1,97. | 0,10. | 0,05. | 0,05. | 0,0012. | —. | 0,77. | |

5,10. | 1,90. | 0,11. | 0,20. | 0,12. | 0,0010. | 0,08. | 0,95. | |

4,85. | 1,95. | 0,07. | 0,15. | 0,15. | 0,0007. | 0,04. | 1,30. | |

4,95. | 1,98. | 0,11. | 0,10. | 0,12. | —. | —. | 0,75. | |

4,90. | 2,02. | 0,10. | 0,12. | 0,08. | —. | —. | 0,47. | |

5,10. | 2,10. | 0,10. | 0,10. | 0,12. | —. | —. | 0,29. | |

5,05. | 1,96. | 0,11. | 0,14. | 0,10. | —. | —. | 1,05. | |

Известно [8,11, 36, 50, 75], что металлургические и технологические факторы могут оказывать значительное влияние на качество сварных соединений. В связи с этим исследовали влияние различных способов сварки, защитных газов, флюсов, присадочной проволоки и химического состава основного металла на качество сварных соединений сплавов системы А1 — Mg — Li. Примененные способы и режимы аргонодуговой сварки стыковых соединений приведены в табл. 2.14.

Следует отметить, что при сварке со сканированием электрода угол вращения последнего составляет 360°, а подачу присадки осуществляли по оси вращения электрода. При импульсной сварке ток дежурной дуги составлял 20—25 А, длительность импульса 0,20—0,25 с, а паузы — 0,15—0,20 с. Подготовку поверхности образцов перед сваркой проводили согласно рекомендациям работ [75, 78, 84], включая механическую и химическую обработку. Наличие пористости определяли путем рентгеновского просвечивания и на макрои микрошлифах.

Таблица 2.13

Химический состав присадочных проволок, мае. %.

Марка присадки. | Содержание химических элементов, мае. %. | Примеси. | ||||||||

Mg. | Zr. | Ti | Си. | Mn. | Li. | Cr. | Be. | Fe. | Si. | |

АМгЗ. | 3,2. | —. | —. | —. | 0,45. | —. | —. | —. | 0,3. | 0,3. |

АМгб. | 6,2. | —. | 0,1. | —. | 0,40. | —. | —. | 0,001. | 0,2. | 0,3. |

АМгбЗ. | 6,1. | 0,15. | 0,1. | —. | —. | —. | —. | 0,005. | 0,15. | 0,1. |

5,05. | 0,2. | —. | —. | 0,4. | —. | 0,17. | —. | 0,1. | 0,15. | |

5,08. | 0,11. | —. | —. | 0,01. | 2,1. | —. | —. | —. | —. | |

ВАЛ 16. | 7,4. | ОД. | 0,15. | —. | ОД. | —. | —. | —. | 0,2. | 0,3. |

№ 23. | 2,1. | 0,12. | —. | 0,35. | —. | —. | —. | 0,0008. | 0,15. | 0,15. |

№ 45. | 4,9. | 0,1. | —. | 0,32. | —. | —. | —. | 0,005. | 0,1. | 0,15. |

№ 70. | 6,4. | ОД. | —. | 0,42. | 0,22. | —. | —. | 0,004. | 0,15. | 0,15. |

№ 2. | 3,0. | —. | —. | —. | —. | —. | —. | —. | 0,1. | 0,1. |

№ 3. | 4,0. | —. | —. | —. | —. | —. | —. | —. | 0,1. | 0,1. |

№ 4. | 4,5. | 0,15. | —. | —. | —. | —. | 0,15. | 0,005. | 0,1. | 0,1. |

Результаты экспериментов, приведенные в табл. 2.14—2.18, показали, что изменение рода тока, способа и скорости сварки незначительно влияют на число пор и их размеры. Поэтому, изменяя перечисленные параметры, нельзя полностью ликвидировать поры в сварном соединении. При сварке с применением электромагнитного перемешивания отмечено уменьшение пористости в шве на 20—35%. Это можно объяснить меньшим пересыщением расплавленного металла газами у фронта кристаллизации и в центре ванны, а также более легким всплытием газовых пузырьков, возникающих на фронте кристаллизации.

Варьирование содержания легирующих элементов в основном металле и присадочной проволоке вызывает весьма незначительное изменение числа пор (см. табл. 2.15). Наименьшее число пор отмечено при использовании присадочной проволоки Св.1557 и основного металла с повышенным содержанием циркония. Кроме того, применение этой присадки обеспечивает лучшее формирование шва (особенно при ручной сварке). Повысить содержание циркония в металле более 0,20—0,25% в настоящее время невозможно из-за его ограниченной растворимости. Поэтому влиянием только металлургических факторов нельзя добиться ощутимого уменьшения пористости в сварных швах. Исключением могут быть только гранулированные сплавы, где содержание таких элементов, как цирконий, марганец, титан, может быть повышено в несколько раз (например, как в сплаве 1419 [14]).

Таблица 2.14

Влияние способа сварки на пористость сварных соединений сплава 1420.

Род тока. | Способ сварки. | Защитный газ (расход, л/мин). | Толщина детали, мм. | Ток, А. | Скорость сварки, м/с. | Число пор на 100 мм шва. |

Перемен; ный. | Ручная. | Аргон. (6−7). | 2—2,5. | 90—100. | —. | |

Автоматическая. | Аргон. (6−7). | 2—5. |

| |||

Автоматическая импульсная. | Аргон. (8−9). | 2—2,5. | ISO; | |||

Автоматическая со сканированием. | Аргон. (8−10). | 2—2,5. | 80—110. | 10—12. | ||

Автоматическая с электромагнитным перемешиванием. | Аргон. | 2—2,5. |

| |||

Постоянный. | Автоматическая. | Гелий. (14—18). | 2—5. | 90—145. |

Таблица 2.15

Влияние химического состава основного металла и присадочной проволоки на число пор в швах сплава 1420.

Номер плавки основного металла. | Присадочная проволока. | Число пор на 100 мм шва. |

Св.АМгб. | ||

Св.АМгб. | ||

Св.АМгб. | ||

Св.АМгб. | ||

Св.АМгб. | ||

Св.АМгбЗ. | ||

Св.1557. | ||

Св.АМгбЗ. | ||

Без присадки. |

Примечание: приведены средние данные по результатам обработки рентгенограмм трех сварных образцов.

В ряде работ показано эффективное применение флюсов для борьбы с оксидными пленками и пористостью.

Исследовали влияния нанесения различных флюсов на количество и размеры пор (табл. 2.16). Флюсы наносили на 2/3 длины стыкуемых кромок (200 мм), а оставшуюся длину (100 мм) сваривали без флюса. Это позволило получить сравнительные результаты влияния флюсов при сварке стыка в одинаковых условиях. В результате было установлено, что марка флюса и место его нанесения оказывают влияние на внешний вид шва и характер формирования его корня. Например, при применении флюса АФ-1А практически полностью исчезают чешуйки на поверхности шва. По-видимому, это связано с резким изменением коэффициента поверхностного натяжения. Однако применение всех исследуемых флюсов не привело к ликвидации пор в сварном шве. Отмечено только сокращение их числа (не более чем на 20—45%) и уменьшение среднего размера единичной поры на 15—25%. Исследовали также интенсивность пористости при сварке на подкладке (из стали 12Х18Н10Т) и без нее, с поддувом и без поддува аргона. Установили, что наличие или отсутствие поддува практически не изменяет числа пор и их размеров. Без поддува образуются только микропоры по всей внешней поверхности проплава. Диаметр этих микропор 0,04—0,7 мм.

Следует отметить, что при нанесении флюса на нижнюю сторону стыка (сварка без поддува) микропоры на внешней поверхности шва не образовывались. Следовательно, для получения проплава без микропор возможно применение сварки с поддувом или флюса. В последнем случае необходимы мероприятия по удалению остатков флюса после сварки, что для ряда ответственных конструкций невыполнимо. Поэтому поддув аргона является более универсальным технологическим приемом.

Повторным переплавом сварного шва можно уменьшить число пор в результате улучшения условий дегазации. Поэтому были проведены исследования влияния повторного переплава на порообразование.

При сварке образцов со стороны усиления или корня шва осуществляли повторный проход автоматической или ручной сваркой вольфрамовым электродом без присадки. Эксперименты показали, что повторный переплав со стороны усиления шва не привел к существенному изменению числа пор и их размеров (табл. 2.17).

При использовании сварки сканирующим электродом автоматически обеспечивается значительный или почти полный (в зависимости от геометрии вращения вольфрамового электрода) повторный переплав сварочной ванны. Однако уменьшения числа пор при этом также не отмечали.

С другой стороны, при проведении повторного прохода со стороны корня шва наблюдали резкое уменьшение, а в ряде случаев практически полную ликвидацию пористости шва. Режим сварки при переплаве подбирали так, чтобы обеспечить неполное повторное проплавление на 0,5—0,8 толщины основного металла. Это связано с тем, что практически все поры в сварном соединении сплава 1420 располагались со стороны корня шва по линии сплавления. Очевидно, что в процессе сварки в верхней части ванны создавались условия, благоприятные для легкого отрыва и всплытия пузырьков газа на поверхность. Поэтому при повторном проходе, когда корень шва находится сверху, обеспечивалось легкое удаление пузырьков газа из шва. Так как при повторном проходе не было сквозного проплавления, то в области усиления, естественно, пор не образовалось.

Таблица 2.16

Влияние марки флюса и зоны его нанесения на пористость сварных швов сплава 1420.

Марка флюса | Поверхность с нанесенным флюсом | Число пор на 100 мм шва |

ФА-1Т. | Нижняя. | |

Стыкуемая. | ||

Верхняя. | ||

Все три. | ||

АФ-4А. | Нижняя. | |

Стыкуемая. | ||

Верхняя. | ||

Все три. | ||

ТФА-3. | Нижняя. | |

Стыкуемая. | ||

ТФА-5. | Нижняя. | |

Стыкуемая. | ||

ТФА-9. | Нижняя. | |

Стыкуемая. | ||

№ 209. | Нижняя. | |

№ 158. | Нижняя. | |

Без флюса. | —. |

Таблица 2.77.

Влияние повторного прохода на пористость сварных соединений сплава 1420.

Толщина образца, мм | Число пор на 100 мм шва после второго прохода со стороны | |||

первого прохода | усиления шва | корня шва | двухсторонней сварки с разделкой | |

2,0. | —. | |||

2,5. | —. | |||

3,0. | ||||

5,0. | ||||

10,0. | —. | —. | —. | |

Примечания: 1) первый проход и двухстороннюю сварку выполняли автоматически с присадкой Св. АМгбЗ; 2) повторный проход выполнялся без присадки.

Необходимо отметить, что проведение повторного переплава со стороны корня шва в большинстве случаев невозможно (например, для замкнутых кольцевых швов), однако сам факт ликвидации пористости с помощью этого технологического приема представляет большой практический интерес, так как подтверждает возможность полной дегазации в верхней части сварочной ванны.

Изменение погонной энергии дуги может влиять на порообразование, уменьшая или увеличивая время пребывания ванны в жидком состоянии, и создавая тем самым определенные условия для развития зародышей газовых пузырьков, их удаления или задержки в металле шва. Изучали влияние погонной энергии дуги на порообразование при сварке металла толщиной 3 и 6 мм после травления в щелочи и осветления в азотной кислоте. При увеличении погонной энергии от 840 до 4200 Дж/см (для толщины 2 мм) и от 6920 до 20 600 Дж/см (для толщины 6 мм) сначала количество пор резко снижается, затем стабилизируется и, наконец, медленно возрастает.

Следовательно, минимальная пористость наблюдается при некоторых оптимальных (промежуточных) значениях погонной энергии для каждой из исследованных толщин. Причем чем толще свариваемый материал, тем больше увеличение пористости при переходе от оптимальной погонной энергии к максимальной. По-видимому, на первой стадии увеличения погонной энергии с минимума улучшаются условия дегазации ванны, что наблюдается на всех толщинах. Однако одновременно начинает возрастать роль диффузии водорода из околошовной зоны в сварочную ванну. Это связано с тем, что на алюминиевых сплавах, в отличие от титана, с повышением температуры увеличивается растворимость водорода, поэтому и наблюдается диффузия его из околошовной зоны в области с более высокой температурой.

При определенной для каждой толщины погонной энергии процесс диффузии становится решающим фактором и наблюдается возрастание пористости при увеличении погонной энергии. Чем толще свариваемый материал, тем больше влияние процесса диффузии. Однако при подготовке поверхности по различным способам варьирование погонной энергии не привело к полному устранению пористости или же к резкому ее снижению. Испытания на склонность к образованию горячих трещин показали, что в закаленном и искусственно состаренном состоянии исследуемый сплав обладает низкой склонностью к образованию горячих трещин. Коэффициент трещинообразования по крестовой пробе при испытании присадочных проволок Св. АМгб и Св. АМгбЦВЧ равен 3 и 5%, а критическая скорость деформации по методу МВТУ составляет 6,5 и 7 мм/мин соответственно. Во всех случаях трещины располагаются по сварному шву. Следовательно, в дальнейшем за счет выбора оптимального состава присадочной проволоки можно еще более снизить склонность к образованию горячих трещин при сварке сплава 1420.

Основным дефектом соединений из сплавов системы А1 — Mg — Li, выполненных сваркой плавлением, является пористость. Поэтому авторы ряда работ [1, 4, 11, 16, 17, 32, 50, 52, 53, 75, 78, 84, 107, 122, 125] исследовали причины порообразования в швах и меры борьбы с ними. Образование пор они объясняли наличием либо поверхностного слоя толщиной 0,1—0,2 мм, обогащенного соединениями магния и лития; либо оксидных пленок с адсорбированной влагой; либо высокого исходного содержания водорода в металле (более 0,7 см3/100 г); либо различного рода дефектов (полостей) с адсорбированными газами и влагой. Таким образом, порообразование в сплавах исследуемой системы объясняется совершенно по-разному. Были проведены исследования причин и механизма порообразования в сплавах системы А1 — Mg — Li. Использовали образцы толщиной 1—10 мм из листа и панели промышленных и опытных сплавов. Применяли различные способы сварки плавлением: ручную переменным током в аргоне, автоматическую на переменном токе в аргоне и постоянным током прямой полярности в гелии, сварку с электромагнитным перемешиванием и в камерах с контролируемой атмосферой (УСКС-17). При подготовке поверхности применяли химическое травление, химическое фрезерование со снятием слоя толщиной 0,02—0,2 мм, фрезерование со снятием слоя толщиной 0,2—0,3 мм, шабрение (с контролируемой величиной снимаемого слоя), вакуумный отжиг по режимам работы [84]. Число пор и их расположение оценивали по рентгенограммам. Анализ рентгенограмм показал, что при любом исследованном способе сварки характер расположения пор идентичен: цепочка вдоль линии сплавления.

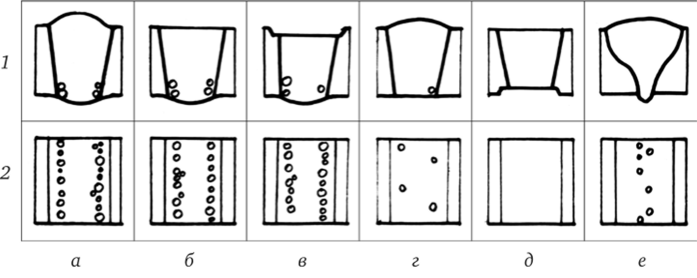

После сварки механическим путем последовательно удаляли слои металла со стороны усиления и корня шва и проводили рентгенографирование. Результаты экспериментов показали (рис. 2.3), что после удаления усиления и нижележащего слоя число пор практически не изменяется. В то же время после удаления корня шва и вышерасположенного слоя толщиной 0,3—0,8 мм пор практически не обнаружено (при использовании способов подготовки поверхности без контролируемого съема поверхностных слоев металла).

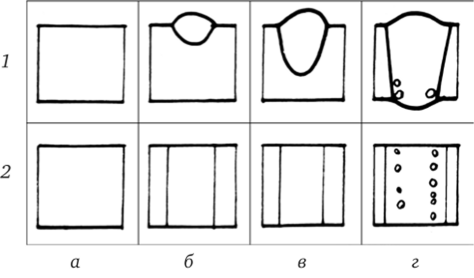

Рентгенографирование наплавок (рис. 2.4), выполненных на поверхности образца, показало, что при предварительном снятии верхнего слоя толщиной 0,2 мм и более пор в швах не обнаружили. При выходе проплава на нижнюю поверхность образцов (не имеющую съема слоя толщиной 0,2 мм или более) во всех случаях отмечены поры. Причем при прерывистом проплаве характер пористости такой же прерывистый, повторяющий геометрию формы проплава (кольцевая, эллиптическая, прямоугольная).

Для оценки влияния микрогеометрии поверхности и возможности захлопывания газов в объемах поверхностных дефектов проводили наплавку торца одного образца и сварку двух образцов встык после различной подготовки их поверхностей (табл. 2.18). В торце стыка предварительно сверлили отверстия разных диаметров и глубины. Изменение микрогеометрии поверхности стыка в широких пределах практически не оказало влияния на число пор в швах. Наличие значительной пористости в швах даже после предварительного шабрения и сварки в контролируемой атмосфере указывает на решающее влияние поверхностного слоя при традиционных методах подготовки (без контролируемого съема слоев металла).

Рис. 2.3. Характер расположения пор в сварном стыковом соединении (7 — в сечении макрошлифа; 2 — на рентгенограммах):

а — исходное состояние; б — после удаления усиления; в — то же и удаление верхнего слоя толщиной 0,1—0,2 мм; г — после удаления проплава; д — после удаления проплава и удаления нижнего слоя шва толщиной 0,5—1,5 мм; е — сварной шов с максимальным усилением и минимальным проплавом.

Рис. 2.4. Характер расположения пор в сварном соединении в зависимости от величины проплава (7 — в сечении макрошлифа;

2 — на рентгенограммах):

а — основной металл без сварки; б — шов с проплавлением на 20—30% толщины образца; в — шов с проплавлением на 60—70% толщины образца; г — шов с полным проплавлением Для оценки влияния исходного содержания водорода в металле на порообразование сваривали образцы (толщиной 2 мм) с различной его концентрацией: 0,29; 0,7 и 1,1 см3/100 г ручной и автоматической сваркой с местной защитой со скоростью 3—4 и 14—16 м/ч соответственно. Значительное изменение исходной концентрации водорода в металле практически не повлияло на общее число пор (105—116 пор на 100 мм шва), что противоречит данным работы [36]. Изменение скорости сварки также не оказало заметного влияния на число пор.

Таблица 2.18

Влияние способа подготовки поверхности свариваемых кромок на пористость в металле шва.

Способ сварки | Способ подготовки поверхности | Ra, мкм | Число пор на 100 мм шва |

Ручная наплавка с местной защитой. | Химтравление. | 2,50. | |

Зачистка щеткой. | 20,0. | ||

Фрезерование. | 1,25. | ||

Ручная сварка с местной защитой. | Химтравление. | 20,0. | |

Зачистка щеткой. | 0,32. | ||

Фрезерование. | 2,50. | Нет. | |

Ручная наплавка с контролируемой атмосферой. | Шабрение. | 0,63. | |

Химфрезерование. | 2,50. | Нет. | |

Ручная сварка с контролируемой атмосферой. | Шабрение. | 0,63. | |

Зачистка щеткой. | 20,0. | ||

Химфрезерование. | 2,50. | Нет. | |

Автоматическая сварка с местной защитой. | Шабрение. | 0,32. | |

Зачистка щеткой. | 20,0. | ||

Химфрезерование. | 2,50. | Нет. | |

Термовакуумная обработка + шабрение. | 0,63. | Нет. |

Примечание: сварку осуществляли переменным током в аргоне через 5—15 мин после подготовки поверхности на образцах толщиной 2 мм с исходным содержанием водорода 0,7 см3/100 г.

Эксперименты показали, что количество пор в швах при сварке на подкладке и без нее практически одинаково. Нанесение перед сваркой на тыльную сторону стыка различных флюсов принципиально не изменяло характера расположения пор, а лишь незначительно влияло на их число. Поэтому данные о полной ликвидации пористости в результате применения флюсов [1—3] экспериментально не подтвердились.

Для оценки структуры слоев изучали изменение химического состава сплавов исследуемой системы в процессе их выдержки в течение 10—120 мин при 700 °C (табл. 2.19).

Установлено, что содержание магния в сплавах остается практически постоянным до полного удаления из них лития. Рентгеноструктурный анализ показал, что в состав оксидных образований поверхностных слоев входят в основном литийсодержащие фазы типа LiOH и Li20, а также небольшое количество MgO.

Таблица 2.19

Влияние времени выдержки расплава на его химический состав.

Время выдержки расплава при 700 °C, мин. | Химический состав, %. | ||

А1. | Mg. | Li. | |

91,5. | 5,96. | 2,27. | |

91,7. | 5,94. | 2,01. | |

—. | 5,90. | 1,73. | |

—. | 5,77. | 1,32. | |

—. | 5,77. | 0,60. | |

94,1. | 5,71. | 0,11. | |

Это связано с тем, что литий является одной из самых поверхностноактивных добавок, и концентрация его в поверхностном слое значительно превышает среднюю концентрацию в сплаве [84, 106, 107]. Кроме того, литий отличается большим сродством к кислороду, чем магний и алюминий. Следовательно, после обычных способов подготовки (без контролируемого съема) образуется поверхность, обогащенная литиевыми фазами. Поэтому данная поверхность рыхлая и интенсивно адсорбирует влагу при хранении.

При контролируемом съеме металла на поверхности формируется оксидная пленка, аналогичная пленке на сплавах типа АМгб. Поэтому вклад оксидной пленки в порообразование возрастает только после длительного хранения во влажной атмосфере. После термовакуумной подготовки оксидная пленка, сформированная на поверхности, состоит практически из чистого алюминия. Поэтому она тонкая, плотная и при длительном хранении не адсорбирует влагу.

Изменение режимов термической упрочняющей обработки сплавов данной системы может значительно влиять на толщину поверхностного слоя, обогащенного литийсодержащими фазами, и, следовательно, перед сваркой можно снимать более тонкий слой поверхности. Установлено, что уменьшение температуры закалки с 450 до 400 °C (табл. 2.20) приводит к тому, что толщина слоя, снимаемого с поверхности, уменьшилась с 0,12—0,15 до 0,05—0,07 мм. Дальнейшее снижение температуры закалки (ниже 400 °С) нецелесообразно, так как при этом снижается эффективность термической обработки.

Из вышеизложенного следует, что на различных этапах металлургического производства и термической обработки полуфабрикатов из сплавов системы А1 — Mg — Li происходит активное взаимодействие лития с воздухом, в результате чего образуется поверхностный слой (толщиной 0,05—0,15 мм), содержащий в основном соединения лития (LiOH). При сварке с использованием традиционных способов подготовки поверхности указанные соединения попадают в ванну расплавленного металла и становятся основным источником водорода, выделяющегося в виде пузырьков, минуя стадию растворения. При сварке с использованием контролируемого съема слоя металла основным источником водорода становятся оксидные пленки, адсорбирующие влагу при длительном хранении.

Таблица 2.20

Влияние температуры нагрева под закалку и числа перезакалок на толщину поверхностного слоя на сплаве 1420.

Температура закалки, °С | Число перезакалок | Толщина снимаемого с поверхности слоя, мм | Число пор на 100 мм шва |

0,05. | |||

0,07. | |||

0,10. | |||

0,15. | Нет. | ||

0,20. | Нет. | ||

0,05. | |||

0,07. | |||

0,10. | |||

0,15. | Нет. | ||

0,20. | Нет. | ||

0,05. | |||

0,07. | |||

0,10. | Нет. | ||

0,15. | Нет. | ||

0,20. | Нет. | ||

0,10. | |||

0,15. | Нет. | ||

0,07. | |||

0,10. | |||

0,15. | |||

0,20. | Нет. |

Все приведенные выше данные были получены на листовых образцах. Опыт сварки образцов, вырезанных из поковки и прессованной полосы, показал, что после контролируемого съема с поверхности слоя металла иногда наблюдается интенсивная пористость. Это, по-видимому, связано с перемешиванием частиц металла и попаданием их из верхней части заготовок вглубь металла при изготовлении полуфабрикатов. Поэтому для ответственных соединений при изготовлении конструкций целесообразно применение только листов, горячекатаных и ковано-катаных плит, а также штамповок.

Весьма перспективным может быть плакирование полуфабрикатов чистым алюминием перед прокаткой и термообработкой. Кроме того, перспективно и введение в сплавы рассматриваемой системы таких элементов, как бериллий, способствующий получению более плотной оксидной пленки.