Оборудование для подогрева, пастеризации и стерилизации

А — с односторонним расположением: 1, 2, 11, /2 — штуцера; 3— передняя стойка; 4 — верхнее угловое отверстие; 5—малая кольцевая резиновая прокладка; б —граничная пластина; 7— штанга; 8— нажимная плита; 9— задняя стойка; 10— винт; 13 — большая резиновая прокладка; 14— нижнее угловое отверстие; /5—теплообменная пластина; б—с двусторонним расположением: / — зажимное устройство; 2—нажимные плиты; 3… Читать ещё >

Оборудование для подогрева, пастеризации и стерилизации (реферат, курсовая, диплом, контрольная)

Тепловую обработку в перерабатывающей промышленности проводят при разной температуре на различном оборудовании.

Нагревание сырья интенсифицирует многие технологические операции. Пастеризация сырья и полуфабрикатов служит для подавления жизнедеятельности вегетативных форм микроорганизмов. В некоторых случаях жидкие пищевые продукты пастеризуют не нагреванием до необходимой температуры, а путем обработки их ультрафиолетовыми лучами на специальных установках.

Уничтожение не только вегетативных, но и споровых форм микроорганизмов обеспечивает стерилизация пищевых продуктов, позволяющая значительно увеличить срок их хранения.

Для удаления из жидких пищевых продуктов посторонних запахов и привкусов применяют вакуум-термическую обработку.

Тепловую обработку пищевых продуктов можно осуществлять между горячими и холодными средами, разделенными перегородками, а также путем непосредственного воздействия на них пара или инфракрасных лучей.

Применяемое в перерабатывающей промышленности оборудование для тепловой обработки либо представляет собой отдельные аппараты, либо входит в состав комбинированных очистительноохладительных, пастеризационно-охладительных или стерилизационных установок.

Оборудование классифицируют: по характеру соприкосновения продукта и окружающего воздуха — открытые и закрытые; по форме рабочих органов — плоские и круглые; по профилю поверхности рабочих органов — трубчатые и пластинчатые; по конструкции — однорядные и многорядные (пакетные); по числу секций — односекционные и многосекционные; по направлению движения охлаждающей жидкости относительно охлаждаемого продукта — прямоточные и противоточные.

Кроме этого, оборудование для пастеризации и стерилизации пищевых продуктов в зависимости от характера выполнения данных операций делится на аппараты непрерывного и периодического действия. В зависимости от источника энергии, необходимой для выполнения этих технологических процессов, аппараты подразделяются на паровые, электрические и комбинированные.

Для нагрева молока и других жидких пищевых продуктов применяют подогреватели резервуарного, трубчатого и пластинчатого типов.

В процессе приготовления некоторых молочных продуктов молоко нагревают в резервуарных теплообменных аппаратах различного назначения (резервуары для созревания сливок и производства кисломолочных напитков, ванны длительной пастеризации молока и т. д.).

Для изменения температуры вязких и жидких пищевых продуктов широкое распространение получили кожухотрубные подогреватели.

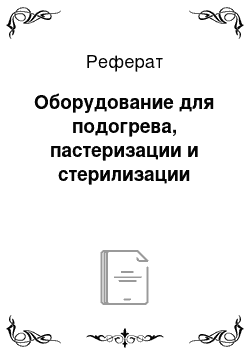

Кожухотрубный подогреватель (рис. 8.1) состоит из двух трубных решеток 1, в которые завальцованы 66 трубок 2 диаметром 34/32 мм и длиной 1986 мм. Общая площадь поверхности нагрева аппарата около 13 м². Трубные решетки с трубками заключены в металлический кожух 3 цилиндрической формы, с торцов закры;

Рис. 8.1. Кожухотрубный подогреватель:

7 —трубные решетки; 2 —трубки; J— кожух; 4—крышки; 5— перегородки; 6 — патрубок тый крышками 4, которые прикреплены к кожуху откидными болтами. Герметичность соединения обеспечивает уплотняющая прокладка. Перегородки 5, установленные между крышкой и трубной решеткой 1, образуют четыре камеры, которые объединяют один или два пучка трубок. Таким образом, пучки трубок (по 16 в каждом) последовательно соединены между собой. Пар подается в пространство между кожухом и трубками и омывает их снаружи. Конденсат отводится через патрубок 6, расположенный в нижней части кожуха. Давление пара поддерживается на уровне 0,11… 0,15 МПа.

Нагреваемый продукт насосом последовательно перекачивается через все четыре пучка трубок. Направление движения продукта изменяется благодаря наличию камер в крышках. Путь продукта, проходящего через подогреватель, равен длине одной трубки в пучке, умноженной на число ходов. При значительной длине подогревателя, когда возможна температурная деформация деталей из-за возникающих напряжений, устанавливают устройства, компенсирующие тепловое расширение трубок.

Трубчатый подогреватель молока выполнен на базе унифицированного теплообменного цилиндра, применяемого в пастеризационных установках аналогичного типа. Он состоит из одноцилиндрового теплообменного аппарата, узла отвода конденсата, парового вентиля, насоса для подачи молока и измерительных приборов.

В процессе нагревания молоко насосом подается в цилиндр и последовательно проходит по 24 трубкам длиной 1,2 м каждая с внутренним диаметром 27 мм. Молоко нагревается паром, подаваемым в межтрубное пространство цилиндра.

Пластинчатые установки для нагревания молока почти не отличаются от пастеризаторов молока подобного типа. В связи с тем что разность начальной и конечной температур обрабатываемого продукта сравнительно невелика (25…45 °С), общая площадь поверхности теплопередачи у пластинчатых нагревателей молока обычно в 1,5…2 раза меньше, чем у пастеризационных при одинаковой производительности. Это достигается в основном уменьшением числа пластин в аппарате.

Для пастеризации молока и молочных продуктов предназначены пастеризационные установки резервуарного и трубчатого типов, а также пастеризационно-охладительные установки пластинчатого типа.

К оборудованию резервуарного типа для пастеризации молока относятся емкости для производства кисломолочных продуктов, ванны длительной пастеризации и универсальные.

Молоко в ваннах длительной пастеризации или универсальных тепловых аппаратах нагревается путем подачи в теплообменную рубашку резервуара горячей воды или пропускания через воду, находящуюся в рубашке, пара.

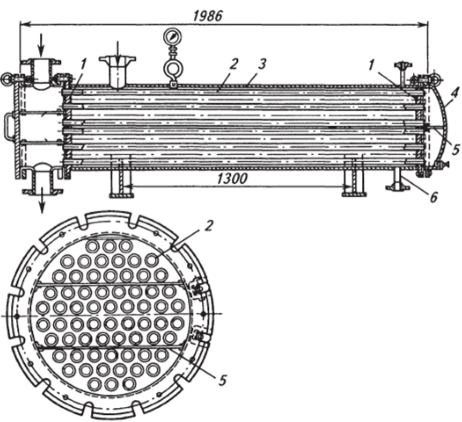

Резервуар для приготовления кисломолочных продуктов (рис. 8.2) состоит из внутреннего корпуса цилиндрической формы, теплообменной рубашки, теплоизоляции и наружного корпуса. Для заполнения и опорожнения резервуара служит патрубок.

Внутри резервуара находится мешалка рамного типа. В нижней его части расположен патрубок для удаления из теплообменной рубашки теплоили хладоносителя. Люк для осмотра и ремонта рабочей поверхности расположен в средней части.

В верхней части резервуара предусмотрено моющее устройство, представляющее собой реактивную вертушку.

Молоко или сливки, предварительно нагретые до темпера;

Рис. 8.2. Резервуар для приготовления кисломолочных продуктов:

/ — мешалка; 2 — теплоизоляция; 3 — теплообменная рубашка; -/—внутренний корпус; 5— наружный корпус; 6— пульт управления; 7— ножки; 8— патрубок заполнения-опорожнения; 9— пробоот^орный кран; 10— люк; // —привод мешалки туры сквашивания, а также закваска подаются в резервуар насосом через нижний патрубок.

По мере необходимости молоко (а впоследствии продукт) перемешивается мешалкой.

Готовый продукт охлаждается ледяной водой или рассолом. Хладоноситель орошает внешнюю поверхность внутреннего корпуса, вытекая из перфорированной трубы, расположенной по периметру теплообменной рубашки в ее верхней части. Продукт охлаждается при непрерывном перемешивании. Готовый продукт выводится из резервуара через патрубок и насосом подается на расфасовку.

Ванны длительной пастеризации В1-ВД2-П, Г6-ОПА-600 и Г6-ОПБ-1000 вместимостью соответственно 0,35; 0,6 и 1 м³ несущественно отличаются от описанного выше резервуара. В них отсутствует орошающая перфорированная труба для подачи хладоносителя. Теплообменная рубашка снабжена переливной трубой и парораспределительной головкой, к которой через трубопровод подается пар.

Для охлаждения продукта, находящегося в ванне, в теплообменную рубашку подается холодная вода, а для нагревания и пастеризации — пар.

Ванны оборудованы мешалкой пропеллерного типа.

Резервуары универсального типа, так же как и ванны длительной пастеризации, позволяют как нагревать, так и охлаждать молоко или продукт его переработки.

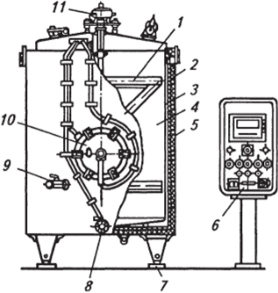

Пастеризационная установка трубчатого типа состоит из двух центробежных насосов (рис. 8.3), трубчатого аппарата, возвратного клапана, конденсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Основной элемент установки — двухцилиндровый теплообменный аппарат — состоит из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. В трубных решетках из нержавеющей стали выфрезерованы короткие каналы, соединяющие последовательно концы труб. Таким образом образуется непрерывный змеевик общей длиной около 30 м. Торцы цилиндров закрыты крышками с резиновыми уплотнениями, что обеспечивает герметичность аппарата и изолирование коротких каналов друг от друга.

Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится термодинамическими конденсатоотводчиками.

Нагреваемое молоко проходит во внутритрубном пространстве последовательно через нижний и верхний цилиндры. На входе пара установлен регулирующий клапан подачи пара, а на выходе молока из аппарата — возвратный клапан, с помощью которого недопастеризованное молоко автоматически направляется на по;

Рис. 8.3. Трубчатая пастеризационная установка:

/—центробежные насосы для молока; 2— конденсатоотводчики; 3, 4— патрубки для отвода конденсата; 5, 6, 7, 8— молокопроводы; 9—возвратный клапан; 10— регулирующий клапан подачи пара; // — предохранительные клапаны; 12— паропровод; 13— манометры для пара; 14 — патрубок для выхода пастеризованного молока; 15 — манометр для молока; 16 — пульт управления; 17— верхний барабан; 18— нижний барабан; 19— рама вторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока.

Обрабатываемый продукт из накопительной емкости первым центробежным насосом подается в нижний цилиндр теплообменного аппарата, в котором нагревается паром до 50…60 °С и переходит в верхний цилиндр, где пастеризуется при 80…90вС.

Второй насос предназначен для подачи молока из первого цилиндра во второй. В трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки подаются в цилиндры пастеризатора одним центробежным насосом. При перемещении молока двумя насосами скорость больше и составляет 2,4 м/с.

К преимуществам трубчатых пастеризационных установок по сравнению с пластинчатыми относятся значительно меньшие число и размеры уплотнительных прокладок, а к недостаткам — большие габариты и высокая ^металлоемкость; кроме того, для чистки и мойки этих установок требуется свободное пространство со стороны торцов цилиндров теплообменного аппарата.

Трубчатые установки эффективны, если последующий процесс обработки молока проводят при температуре, мало отличающейся от температуры пастеризации.

Пастеризационно-охладительные установки применяют для обработки молока, сливок, смеси мороженого, а также многих других пищевых продуктов. Несмотря на различия в конструкции отдельных узлов, устройство и принцип действия этих установок одинаковы.

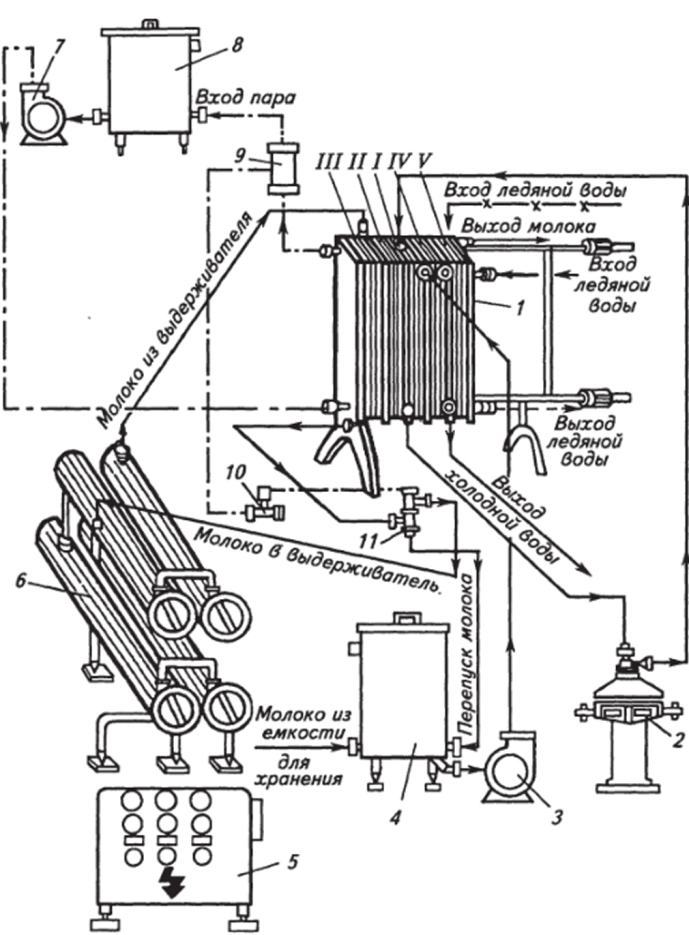

Пастеризационно-охладительная установка, применяемая при производстве питьевого молока, включает (рис. 8.4) уравнительный бак, центробежный насос для молока, пластинчатый аппарат, сепаратор-молокоочиститель, выдерживатель, возвратный клапан, инжекторы, центробежный насос для горячей воды, пароконтактный нагреватель и шкаф управления.

Центробежный насос забирает молоко из уравнительного бака и подает его в пластинчатый аппарат. Для исключения подсоса воздуха в насос в уравнительном баке с помощью поплавкового механизма поддерживается определенный уровень молока (не менее 300 мм). Невыполнение этого условия приводит к пенообразованию, которое снижает эффективность пастеризации.

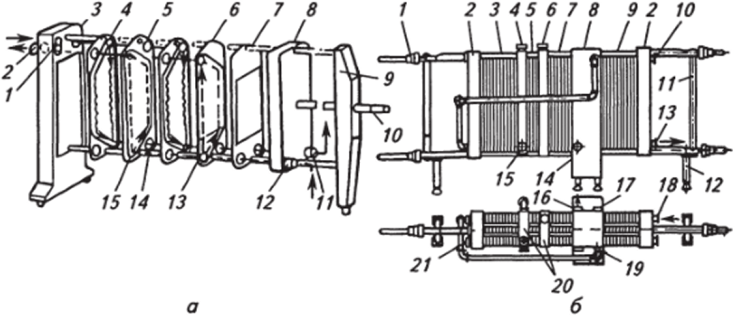

Пластинчатый аппарат имеет главную переднюю стойку (рис. 8.5, а) и вспомогательную заднюю стойку, в которые закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющая канал.

В пластинах сделаны угловые отверстия с небольшими кольцевыми резиновыми прокладками. После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.

Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, разбитыми на пять секций: первая и вторая ступени регенерации, пастеризации, охлаждения артезианской водой и охлаждения ледяной водой. Некоторые пластинчатые аппараты имеют одну секцию регенерации. Секции отделены друг от друга специальными промежуточными плитами, по углам которых смонтированы штуцера для подвода и отвода жидкостей. На пластине выбиты порядковые номера, те же номера указаны на схеме компоновки пластин.

Пластины прижаты к стойке плитами и нажимными устройствами. Степень сжатия тепловых секций определяют по таблицам со шкалой, установленным на верхней и нижней распорках. Нулевое деление устанавливают по оси болта вертикальной распорки, оно соответствует минимальному сжатию секций, обеспечивающему герметичность.

Рис. 8.4. Схема пластинчатой пастеризационно-охладительной установки:

/ — пластинчатый аппарат; 2—сепаратор-молокоочиститель; 3— молочный насос; 4— урав нительный бак; 5— пульт управления; о — выдерживатель; 7— водяной насос; 8— конвекци онный бак; 9— инжектор; 10— клапан, регулирующий подачу пара; 11 — перепускной элект рогидравлический клапан; I, //—секции регенерации; ///—секция пастеризации; IV— секция охлаждения холодной водой; V— секция охлаждения ледяной водой

Пластинчатые аппараты с двусторонним расположением секций по отношению к главной стойке (рис. 8.5, б) применяют в установках большой производительности.

Сепаратор-молокоочиститель служит для очистки молока. При использовании очистителя с центробежной выгрузкой осадка устанавливают один сепаратор, с ручной — два.

Выдерживатель — один из основных элементов пастеризационно-охладительных установок. В нем молоко выдерживают при температуре пастеризации определенное время (20 или 300 с), необходимое для завершения бактерицидного действия температуры. Выдерживатель состоит из одного или четырех цилиндров, закрепленных на трубчатых опорах. В некоторых установках выдерживатель выполнен в виде четырех секций, каждая из которых представляет собой спираль, изготовленную из трубы диаметром 60 мм. При обработке молока от здоровых животных*задействована одна секция. При обработке молока от больных животных его пропускают последовательно через все четыре секции выдерживателя. Время выдержки молока при прочих равных условиях зависит также от объема выдерживателя.

Возвратный, или перепускной, электрогидравлический клапан служит для автоматического переключения потока молока на по;

Рнс. 8.5. Пластинчатые аппараты с различным расположением секций:

а — с односторонним расположением: 1, 2, 11, /2 — штуцера; 3— передняя стойка; 4 — верхнее угловое отверстие; 5—малая кольцевая резиновая прокладка; б —граничная пластина; 7— штанга; 8— нажимная плита; 9— задняя стойка; 10— винт; 13 — большая резиновая прокладка; 14— нижнее угловое отверстие; /5—теплообменная пластина; б—с двусторонним расположением: / — зажимное устройство; 2—нажимные плиты; 3— первая секция регенерации; 4 — штуцер для выхода молока из секции рекуперации и подачи его к сепаратору-молокоочистителю; 5 — вторая секция рекуперации; 6— штуцер для подачи молока в секцию регенерации после выдерживателя; 7—секция пастеризации; 8 — главная стойка; 9— секция водяного и рассольного охлаждения; 10— штуцер для подачи пастеризованного молока; // — распорка; /2 — ножка; 13 — штуцер для выхода рассола; 14— штуцер для выпуска пастеризованного молока из секции пастеризации и подачи его в выдерживатель; /5— штуцер для подачи молока в секцию рекуперации после сепаратора-молокоочистителя; 16— штуцер для выпуска горячей воды; 17— штуцер для выхода холодной воды; 18— штуцер для подачи рассола; 19— штуцер для подачи пастеризованного молока в секцию водяного охлаждения; 20— разделительные плиты; 21— штуцер для подачи сырого молока

вторную пастеризацию при снижении его температуры в секции пастеризации.

Система нагрева промежуточного теплоносителя пастеризационно-охладительной установки состоит из конвекционного бака, насоса горячей воды, инжектора, регулирующего клапана подачи пара и трубопроводов.

Уравнительный бак служит для сбора, выравнивания температуры и отвода излишков воды.

Инжектор предназначен для смешивания пара с водой, циркулирующей между конвекционным баком и секцией пастеризации установки. Количество пара, поступающего в инжектор, регулируется клапаном в зависимости от заданной температуры пастеризации молока.

Для циркуляции горячей воды в системе инжектор — пластинчатый аппарат — конвекционный бак применяют центробежный насос 2К20/18 или 2К 20/30.

В пастеризационно-охладительных установках с электронагревом промежуточного теплоносителя вместо конвекционного бака с инжектором применяют электрический водонагреватель, представляющий собой цилиндрический резервуар вместимостью около 40 л, на крышке которого размещены электронагревательные элементы. Для подпитки и поддержания постоянного уровня воды предусмотрен уравнительный бак, смонтированный на корпусе резервуара. Избыток воды из водонагревателя удаляют с помощью переливной трубы. Уровень воды в резервуаре контролируется измерителем уровня, который отключает нагревательные элементы при падении его ниже нормы.

Пастеризационно-охладительная установка при производстве питьевого молока работает следующим образом. Молоко из резервуара (см. рис. 8.4) направляется самотеком или под напором в уравнительный бак, из которого насосом подается в первую секцию регенерации пластинчатого аппарата. Подогретое до 37… 40 °C молоко поступает в молокоочиститель для очистки от механических примесей и далее во вторую секцию регенерации и секцию пастеризации, где нагревается до 90 'С. Далее молоко через электрогидравлический перепускной клапан направляется в выдерживатель, находится там в течение 300 с, после чего направляется в секции регенерации для отдачи теплоты встречному потоку молока, поступающему в аппарат. Затем оно попадает последовательно в секции охлаждения водой и рассолом, где охлаждается до 8 °C, и выходит из установки.

Для охлаждения молока используют артезианскую и ледяную воду (рассол) от холодильной установки.

Охлаждение молока до температуры не выше 8 °C возможно только при нормальной кратности подачи воды и рассола в секции охлаждения. Весь процесс пастеризации регулируется автоматически.

Требуемая температура пастеризации поддерживается электронным мостом. Температура пастеризации записывается на диаграммной ленте контрольного прибора. Звуковая и световая сигнализация срабатывает при падении температуры пастеризации ниже 90 °C.

Наряду с косвенным обогревом продукта, когда молоко обрабатывается горячей водой, подогретой паром или электронагревателями, в некоторых пастеризаторах в качестве источника прямого нагрева пищевых продуктов применяют инфракрасные нагреватели.

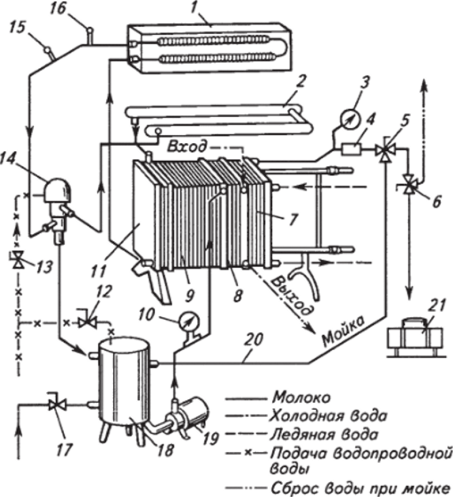

Пастеризационная установка УОМ-ИК-1 (рис. 8.6) кроме секций инфракрасного электронагрева включает выдерживатель и пластинчатый теплообменный аппарат.

Секция инфракрасного нагрева состоит из трубок кварцевого стекла U-образной формы с отражателями из анодированного алюминия. В секции 16 трубок (10 основных, 4 регулирующих ре;

Рис. 8.6. Схема пастеризационно-охладительной установки УОМ-ИК-1:

1 — секция инфракрасного электронагрева; 2— выдерживатель; 3, 15 — термометры; 4 — смотровой участок; 5, 6 — трехходовые краны; 7—секция охлаждения ледяной водой (рассолом); 8— секция охлаждения водой; 9— секция регенерации; 10— манометр; //—пластинчатый теплообменник; 12, 13— вентили; /-/—перепускной клапан; 16 — термометр сопротивления; 17— кран; 18— уравнительный бак; 19— насос; 20— моечный трубопровод; 21 — емкость для хранения молока жим нагрева и 2 дополнительные), на которые навита спираль из нихрома. Трубки включены в сеть параллельно.

Выдерживатель состоит из двух последовательно соединенных труб из нержавеющей стали.

Пластинчатый теплообменник включает секцию регенерации и две секции охлаждения.

Молоко поступает в уравнительный бак и из него насосом последовательно подается в секции регенерации, инфракрасного нагрева и выдерживатель. После выдерживателя пастеризованное молоко проходит секцию регенерации, отдавая тепло холодному молоку, и затем последовательно — секции охлаждения водой и рассолом.

Пластинчатые пастеризационно-охладительные установки по сравнению с тепловыми аппаратами других типов имеют ряд преимуществ:

малый рабочий объем аппарата, что позволяет с помощью приборов автоматики более точно отслеживать ход технологического процесса (у пластинчатого теплообменника рабочий объем для продукта и теплоносителя в 3 раза меньше, чем у трубчатого такой же производительности);

способность работать достаточно эффективно при минимальном тепловом напоре;

минимальные теплопритоки и потери теплоты и холода (тепловая изоляция обычно не требуется);

существенная экономия (80…90%) теплоты в секциях регенерации (удельный расход пара в пластинчатых аппаратах в 2…3 раза ниже, чем в трубчатых, и в 4…5 раз меньше, чем в резервуарных теплообменниках);

малая установочная площадь (пластинчатый теплообменник занимает примерно в 4 раза меньшую поверхность пола, чем трубчатый аналогичной производительности);

возможность менять число пластин в каждой секции, что позволяет адаптировать теплообменный аппарат к конкретному технологическому процессу;

возможность безразборной циркуляционной мойки аппаратуры.

Наиболее высокими технологическими показателями среди отечественных тепловых аппаратов обладают модульные автоматизированные пастеризационно-охладительные установки с электронагревом «Поток Терм 500/1000/3000».

К особенностям этих установок относятся высокий коэффициент регенерации теплоты (0,9), система подготовки горячей воды с электронагревом и четырехсекционный пластинчатый теплообменник (две секции регенерации, секция пастеризации и секция охлаждения). В последнем резиновые прокладки выполнены из патентованного материала и соединены с пластинами специальными зажимами, т. е. без помощи клея. Основные технические данные установок данного типа приведены в табл. 8.1.

8.1. Основные технические данные пластинчатых пастеризационно-охладительных установок для молока.

Показатель. | ПТ-500. | ПТ-1000. | ПТ-3000. |

Производительность, л/ч Температура молока, «С: | |||

на входе в аппарат. | 5…10. | 5…10. | 5…10. |

нагрева (пастеризации). | 76.80. | 76…80. | 76…80. |

охлаждения. | 2…6. | 2…6. | 2…6. |

Коэффициент регенерации, не менее. | 0,85. | 0,9. | 0,9. |

Продолжительность выдержки молока при температуре пастеризации, с. | |||

Температура хладоносителя, 'С. | 0…1. | 0…1. | 0…1. |

Кратность хладоносителя. | |||

Давление подводящей магистрали, кПа, не менее. | |||

Установленная мощность, кВт. | |||

Мощность, потребляемая установкой в режиме пастеризации, кВт. | |||

Габаритные размеры, мм. | 2150×900х х 1840. | 2150×900 х х 1845. | 2715×1225х х2215. |

Занимаемая площадь, м2 | 1,7. | 1,7. | 3,3. |

Масса, кг. |

Кроме автоматизированных выпускаются также модульные полуавтоматические пастеризационно-охладительные установки «Поток Терм 3000/5000/10 000», в которых продукт нагревается до температуры пастеризации паром давлением 300 кПа. Расход пара в этих установках составляет соответственно 60, 100 и 173 кг/ч.

Одним из перспективных направлений совершенствования пастеризационных установок является применение в них роторных нагревателей, специальная конструкция которых позволяет за счет молекулярного трения частиц обрабатываемого продукта нагревать последний до заданной температуры. Температура тепловой обработки продукта зависит от времени его нахождения в роторном нагревателе, и ее можно регулировать в широком диапазоне. Одновременно с этим продукт гомогенизируется.

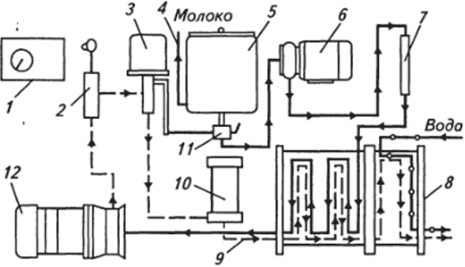

Высокотемпературный пастеризатор молока с роторным нагревателем ПМР-0,2 ВТ (рис. 8.7) предназначен для пастеризации, выдержки, фильтрации и охлаждения молока. Его можно использовать совместно с доильной установкой или автономно. При необходимости пастеризатор настраивают на режим стерилизации молока.

Удельные затраты электроэнергии по сравнению с электрическими и паровыми пастеризаторами в данном аппарате снижены в 2.5…3 раза, а площадь, занимаемая им, не превышает 1,5 м2.

Рис. 8.7. Технологическая схема пастеризатора ПМР-0,2 ВТ:

/—пульт управления; 2—термометр сопротивления; 3 — автоматический клапан возврата; 4 — вход молока; 5— приемный бак; б— молочный насос; 7— фильтр; 8— пластинчатый теплообменный аппарат; 9— выход молока; 10— выдерживатсль; 11 — кран проходной; 12— роторный нагреватель Молоко из емкости для хранения поступает в приемный бак и молочным насосом подается в фильтр и пластинчатый теплообменный аппарат. В секции регенерации аппарата молоко подогревается за счет теплоты продукта, поступающего из выдерживателя, и подается в роторный нагреватель. Температура обработки молока в нагревателе измеряется термометром сопротивления и отображается с помощью цифрового индикатора на пульте управления. В случае нарушения заданного режима пастеризации молоко с помощью автоматического клапана возврата направляется на повторную обработку. Нагретое до необходимой температуры молоко подается в выдерживатель, где находится 15…20 с, а затем последовательно перемещается через секции регенерации и охлаждения пластинчатого теплообменного аппарата.

Пастеризатор оснащен приборами электронного управления, что позволяет осуществлять непрерывный контроль за его рабочими параметрами.

Основные технические данные разных модификаций пастеризатора ПМР-0,2 ВТ приведены в табл. 8.2.

8.2. Основные технические данные пастеризаторов с роторным нагревателем

Показатель. | ПМР-0,2 ВТ. | ПМР-0,2−1 Вт. | ПМР-0,2−2 ВТ. |

Производительность, л/ч | |||

Температура молока, поступающего на обработку, #С | 10…30. | 10…30. | 10…30. |

Температура пастеризации молока, вС | 74…96. | 74…96. | 74…96. |

Показатель. | ПМР-0,2 ВТ. | ПМР-0,2−1 Вг. | ПМР-0,2−2 ВТ. |

Продолжительность выдержки молока при температуре пастеризации, с. | 15…20. | 15…20. | 15…20. |

Температура охлажденного молока (при температуре хладоносителя 1…3X и интенсивности подачи не менее 1,5 м'/ч), *С. | 6…10. | 6…10. | 6…10. |

Продолжительность прогрева установки, мин. | |||

Тип фильтра. | Нетканый или сетчатый. | ||

Класс чистоты молока. | |||

Установленная мощность, кВт. | 6,5. | 11,7. | 15,0. |

Габаритные размеры, мм. | 1100×750х х 1500. | 1100×1000х х 1500. | 1200×1100 х х 1500. |

Масса, кг. | |||

К оборудованию для стерилизации пищевых продуктов относятся установки для стерилизации жидких и аппараты для стерилизации консервированных продуктов.

Для стерилизации жидких продуктов применяют установки трубчатого и пластинчатого типов, а также различные устройства для пароконтактного нагрева пищевых сред.

Консервы стерилизуют в автоклавах и гидростатических стерилизаторах.

Установки для стерилизации трубчатого и пластинчатого типов имеют много общего с оборудованием для пастеризации пищевых продуктов. Основные их различия связаны с теплообменным аппаратом, наличием гомогенизатора и температурой применяемого пара. Например, в автоматизированной установке для стерилизации молока А1-ОПЖ пластинчатый аппарат состоит из семи секций: трех секций регенерации, секций пастеризации и стерилизации и двух секций охлаждения.

До выхода из выдерживателя технологический процесс этой установки полностью соответствует технологическому процессу пастеризационно-охладительной установки.

В стерилизационной установке продукт после нахождения в выдерживателе поступает в двухступенчатый гомогенизатор, который проталкивает молоко температурой 83…85°С через третью секцию регенерации, откуда оно поступает в секцию стерилизации. Температура продукта на вход^ в секцию стерилизации 120…123 «С, на выходе — 135 «С. Это достигается подачей в секцию стерилизации пара, нагретого до 145 °C. Далее простерилизованное молоко последовательно перемещается через три секции регенерации и две охлаждения.

Применение трубчатых и пластинчатых теплообменных аппаратов для стерилизации молока оправдано в основном тем, что при косвенном нагреве продукта значительно снижается расход энергии (в основном за счет регенерации тепла). Однако продолжительность термообработки в таких аппаратах довольно велика, так как в них невозможно быстро охладить продукт. Вместе с тем молоко и молочные продукты более чувствительны к продолжительности термообработки, чем к температурному режиму, поэтому в настоящее время считается целесообразным совершенствование технологического оборудования для стерилизации молока, работающего как по принципу косвенного нагрева, так и в режиме прямой термообработки.

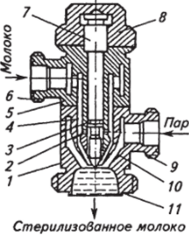

Стерилизационная установка фирмы «Альфа-Лаваль» (Швеция) (рис. 8.8) представляет собой один из вариантов оборудования для пароконтактного нагрева молока.

Предназначенный для нагревания продукт через патрубок подается в кольцевой канал нагревателя и направляется в камеру. Сюда же через патрубок и канал поступает очищенный острый пар, который смешивается с молоком, конденсируется в нем и таким образом нагревает продукт до 135…140°С.

В более совершенной конструкции стерилизатора молоко с помощью специального тефлонового диска разделяется на множество мелких потоков, которые в течение 1,5…2 с нагреваются паром до 125 °C.

Тепловую обработку консервов в аппаратах, предназначенных для стерилизации, проводят в основном двумя способами: острым насыщенным паром без противодавления (для консервов в жестяной таре вместимостью до 500 см3) и водой, подогреваемой паром, с противодавлением (для консервов в стеклянной таре и жестяных банках большой вместимости).

Противодавление — это давление, искусственно создаваемое внутри аппаратов и позволяющее обеспечивать целостность консервов в процессе стерилизации. Наличие высокого избыточного давления внутри банки при стерилизации, проводимой без противодавления, приводит к деформации донышек и крышек и нарушению герметичности банки.

Для стерилизации консервов как с противодавлением, так и без него суще;

Рис. 8.8. Пароконтактный нагреватель молока:

Г— нижняя часть корпуса; 2— отверстие для молока; 3 — уплотнительное кольцо; 4— кольцевой канал для молока; 5 — верхняя часть корпуса; б — патрубок для ввода молока; 7— центральный стержень; 8— регулировочная гайка; 9— патрубок для входа пара; 10 — канал для пара; // — смесительная камера ствуют специальные аппараты — автоклавы. Различают автоклавы вертикальные для стерилизации консервов в жестяной и стеклянной таре паром или в воде и горизонтальные для стерилизации консервов в жестяной таре паром, а также обыкновенные и ротационные. В последних продукт в процессе стерилизации непрерывно перемещается во вращающемся барабане, что значительно улучшает теплообмен, а следовательно, и эффективность всей операции.

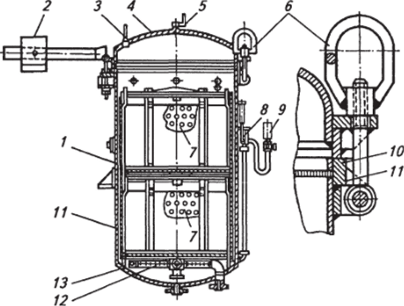

В перерабатывающей промышленности наибольшее распространение получили вертикальные автоклавы Б6-КА2-В-2 (две корзины) и Б6-КА2-В-4 (четыре корзины вместимостью 0,535 м3 каждая).

Двухсеточный вертикальный автоклав (рис. 8.9) представляет собой цилиндрический корпус со сферическим днищем, оборудованный откидывающейся крышкой с противовесом. Герметичность крышки достигается за счет уплотнительной прокладки и барашковых гаек. Пар подается через барботер, находящийся в придонной части. Над барботером располагаются корзины с банками.

Для контроля за режимом стерилизации установлены термометр и манометр, подключенные к промежуточному сосуду, который соединяется трубкой с внутренней полостью автоклава.

В верхней части автоклава расположены отверстия для установки клапана и продувного вентиля, в донной — патрубок спуска конденсата.

Рис. 8.9. Двухсеточный вертикальный автоклав:

/ — корпус; 2— противовес; 3 — гнездо для термометра; -/—крышка; 5—кран; б—барашковые гайки; 7—корзины с банками; 8— циркуляционная трубка; 9—промежуточный сосуд подключения манометра и термометра; 10— уплотнительная прокладка; // — круговой паз; lz— барботер; 13— сферическое днище Температуру в автоклаве регулируют паровым вентилем: при понижении температуры его открывают, при повышении — прикрывают. При повышении температуры сверх предельной открывают продувной вентиль и выпускают пар. Паровой вентиль должен быть при этом закрыт. Во время стерилизации периодически (каждые 15…20 мин) на 5…10 с приоткрывают сливной вентиль для спуска образовавшегося конденсата.

При стерилизации консервов с противодавлением автоклав заполняют водой при открытом продувном клапане. Вода нагревается паром, и при достижении необходимой температуры продувной клапан закрывается, а требуемое давление в автоклаве создается с помощью парового вентиля.

Эффективность рабочего процесса автоклава значительно повышается, если он укомплектован системой автоматического управления. Так, автоклавы Б6-КА2-В-2 комплектуют программным регулятором стерилизации ПРП-2, который обеспечивает проведение технологического процесса по заданной формуле в автоматическом режиме. В автоклаве Б6-КА2-В-2.МП более совершенной конструкции применена электронная микропроцессорная система управления «Август-P». Она позволяет осуществлять технологический процесс не менее чем по 24 программам, различающимся как режимами стерилизации, так и технологическими допусками при выполнении операций.

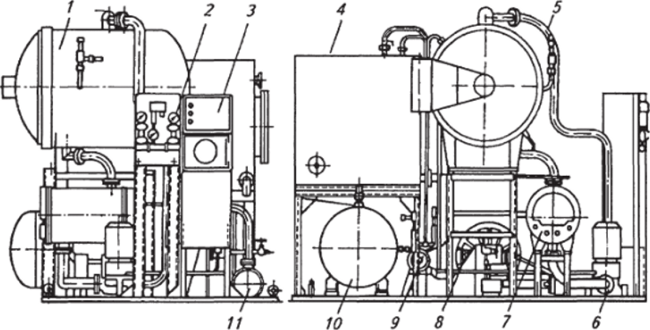

Установки для стерилизации консервов УСК-1 применяют на предприятиях малой мощности. Основное их достоинство — отсутствие системы горячего водоснабжения и пара.

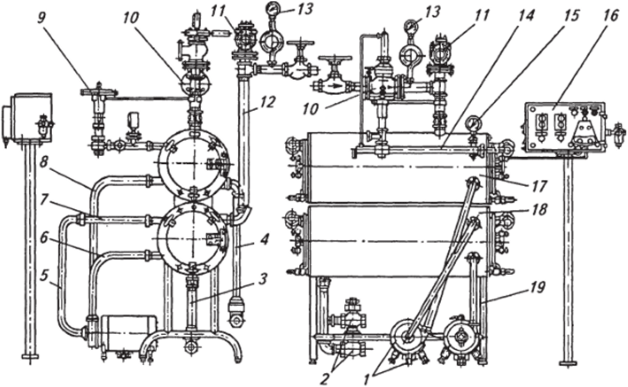

Установка (рис. 8.10) состоит из рамы, однокорзиночного автоклава, теплообменного аппарата, ресивера, электрокомпрессора, бака для воды, циркуляционного электронасоса, электронасоса подачи холодной воды, трубопроводов, приборов контроля и системы управления.

Рама представляет собой сварную конструкцию из швеллеров и уголков из углеродистой стали.

Автоклав выполнен в виде сварного цилиндрического корпуса с внутренним диаметром 800 мм, закрывающегося крышкой с затвором байонетного типа.

Теплообменный аппарат состоит из цилиндрического корпуса, к обечайке которого приварены два патрубка с фланцами для подвода и отвода воды. К корпусу с одной стороны прикреплен охладитель с трубами из латуни, с другой — крышка с тремя электронагревателями. Наружные поверхности теплообменного аппарата защищены теплоизоляцией.

Ресивер выполнен в виде цилиндрической емкости с внутренним диаметром 600 мм, состоящей из обечайки и эллиптических днищ из нержавеющей стали. Вместимость бака для воды прямоугольной формы из нержавеющей стали 1,5 м3.

Рис. 8.10. Установка для стерилизации консервов УСК-1:

/ — однокорзиночный горизонтальный автоклав; 2— приборы тсплоконтроля; 3— система управления; 4— бак для воды; 5— арматура; 6— циркуляционный электронасос; 7— тсплооб- менный аппарат; 8— компрессор; 9— рама; 10— ресивер; // — электронасос подачи холодной воды При стерилизации в автоклаве консервы орошаются струями горячей воды, подаваемыми через душирующее устройство. Это обеспечивает равномерное прогревание продукта при стерилизации и в конечном итоге — его высокое качество. В основе достигаемого эффекта лежит перемещение по замкнутому контуру (автоклав—теплообменник—циркуляционный насос) минимально необходимого объема воды с большой кратностью циркуляции. Вода в теплообменнике нагревается электронагревателями. Для исключения парообразования в автоклаве создается избыточное давление воздуха, подаваемого из ресивера. Под давлением 0,3 МПа воздух закачивается в ресивер компрессором. После нагревания и стерилизации консервы охлаждаются холодной водой, распрыскиваемой душирующим устройством. Автоклав рассчитан на 120 банок вместимостью 1 л.

По сравнению с автоклавами периодического действия аппараты непрерывного действия имеют законченный цикл стерилизации, при котором консервы после нагревания охлаждаются. Производительность их значительно выше, так как в одном аппарате совмещены четыре операции — предварительный подогрев, стерилизация, предварительное и окончательное охлаждение.

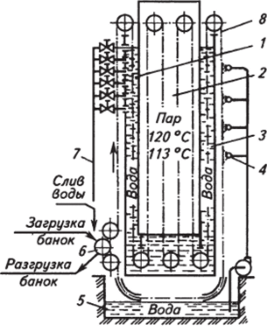

Гидростатический стерилизатор непрерывного действия А9-ФСА (рис. 8.11) состоит из водяной камеры подогрева, паровой камеры стерилизации, водяной камеры охлаждения, камеры дополнительного охлаждения, линии слива воды в канализацию, механизма загрузки и выгрузки, бассейна с водой для дополнительного охлаждения и цепного конвейера.

Корпус установки секционный. Каждая секция разделена перегородками на три вертикальных канала. Для тепловой изоляции перегородки выполнены двойными. Температура стерилизации регулируется уровнем воды в камере стерилизации. Продолжительность дополнительного охлаждения банок, которое происходит вне корпуса стерилизатора, зависит от скорости конвейера и объема охлаждающей воды.

Стерилизатор работает следующим образом. Банки загружают в банконосители бесконечного непрерывного цепного конвейера, который подает их в зону гидростатического (водяного) затворашлюза. Здесь банки прогреваются и поступают в камеру собственно парового стерилизатора, в котором нагреваются до 120 'С. Затем консервы попадают в зону водяного охлаждения, и температура их понижается до 75…80 °С. Из гидростатического затвора банки поступают в камеру дополнительного водяного охлаждения и, охладившись здесь до 40…50 °С, выгружаются из стерилизатора.

Стерилизаторы А9-ФСА оснащены автоматикой, в них предусмотрены очистка и охлаждение рециркуляционной воды.

В некоторых пастеризационно-охладительных установках применяют устройства для удаления нежелательных запахов и привкусов — дезодораторы, которые представляют собой емкости цилиндрической формы. Их устанавливают между выдерживателем и секцией пастеризации.

Дезодораторы бывают с инжекцией острого пара в продукт при атмосферном давлении и вакуумные. В первом случае продукт перед поступлением в дезодоратор смешивается с очищенным острым паром, в результате чего улучшается степень его дезодорирования.

В вакуумных дезодораторах (рис. 8.12) предварительно нагре.

тый продукт подается в перфорированную камеру с отражателем. В вакуум-камере поддер;

Рис. 8.11. Гидростатический стерилизатор А9-ФСА:

/—камера подогрева; 2— камера стерилизации; 3 — камера предварительного охлаждения; 4— камера дополнительного охлаждения; 5—бассейн охлаждения; б—механизм загрузки и выгрузки; 7—линия слива воды в канализацию; 8— цепной конвейер

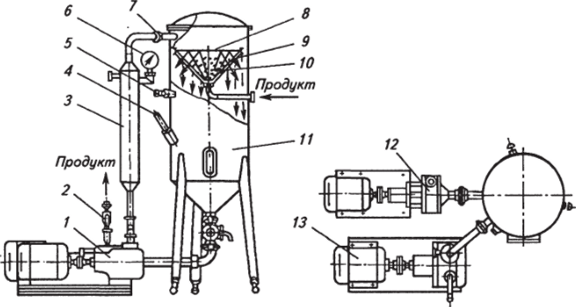

Рис. 8.12. Вакуум-термическая установка:

/-вакуум-насос; 2— обратный клапан; 3 — конденсатор; ‘/—термометр; 5— воздушный клапан; б—вакуумметр; 7—обратный клапан; 8— крышка-отражатель; 9— перфорированная камера; 10— шарообразные тела; //-вакуум-камера; /2—насос для продукта; 13 — электродвигатель живается разрежение (50…60 кПа), и поэтому продукт вскипает. Вторичный пар и выделившиеся газы удаляются из камеры с помощью эжекторного конденсатора. Откачивается продукт специальным насосом. Такую установку можно применять как самостоятельно, так и в комплектах технологического оборудования.