Вспомогательные инструменты.

Резание материалов.

Режущий инструмент

Агрегатно-модульный принцип проектирования сборных инструментальных блоков можно проиллюстрировать примером создания инструментов для расточки отверстий (рис. 19.5, е). Здесь соединение блоков со шпинделем осуществляется с помощью патрона 1 с конусом 7: 24. Затем следует удлинитель 2 с увеличенным диаметром для повышения жесткости оправки, далее переходники 3 для настройки по длине и на конце… Читать ещё >

Вспомогательные инструменты. Резание материалов. Режущий инструмент (реферат, курсовая, диплом, контрольная)

Вспомогательные инструменты — это различного вида резцедержатели, патроны, оправки, удлинители и переходники, специальные блоки и др. Они позволяют существенно расширить область применения режущего инструмента и обеспечить его эксплуатацию в автоматическом режиме, а за счет унификации — сократить номенклатуру специальных инструментов и осуществить агрегатно-модульный принцип их конструирования.

Унификация отдельных элементов режущих и вспомогательных инструментов позволила создать инструментальные системы для оснащения станков с ЧПУ и гибких производственных систем, которые могут быстро и просто переналаживаться при смене номенклатуры изготавливаемых деталей. При этом вспомогательные инструменты должны обеспечивать высокие точность и надежность установки режущего инструмента на станке, обеспечивать быстросменность инструментов, расширять номенклатуру инструментальной оснастки путем применения сборных инструментов из унифицированных элементов.

Наибольшее число конструкций вспомогательных инструментов разработано для многооперационных станков с ЧПУ, которые можно условно разделить на два типа:

- • станки токарной группы, применяемые для обработки тел вращения;

- • станки сверлильно-фрезерно-расточной группы, применяемые для обработки корпусных деталей.

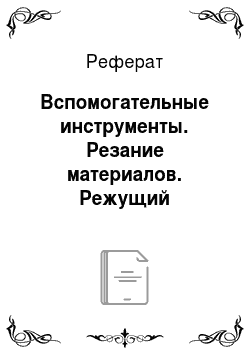

У станков первой группы инструмент 1 крепят или в револьверных головках, или на суппортах чаще всего с помощью держателей 2 с цилиндрическим хвостовиком, имеющим рифленую лыску 3 (рис. 19.4, а). Для крепления различных типов резцов державки имеют открытые или закрытые пазы в двух взаимно перпендикулярных направлениях. Держатели для осевого инструмента и переходных втулок на конце имеют цилиндрический выступ с отверстиями конической или цилиндрической формы. Крепление самих держателей па станке осуществляется рифленым клином.

На станках второй группы чаще всего используют патроны с коническим хвостовиком с конусностью 7: 24 и внутренним отверстием: цилиндрическим, коническим (типа Морзе) или укороченным. Для передачи крутящего.

Рис. 19.4. Вспомогательные инструменты:

а — резцедержатель с цилиндрическим хвостовиком; б — патрон с коническим хвостовиком момента применяют торцовые шпонки, винты, цанги, самотормозящиеся конусы Морзе и др.

Унифицированный хвостовик таких патронов показан на рис. 19.4, б. Конусность 7: 24 обеспечивает хорошее центрирование, беззазорное соединение со шпинделем и позволяет манипулятором легко извлекать и вставлять в шпиндель станка патрон с инструментом. При этом для обеспечения манипулятором надежного захвата на фланце патрона предусмотрены канавка трапецеидальной формы и два шпоночных паза, а для ориентации инструмента относительно этих пазов — вырез под углом 90°. В шпиндель хвостовик патрона либо затягивается винтом, либо удерживается там специальным устройством с помощью тяги и тарельчатых пружин.

Недостатком патронов с хвостовиком с конусностью 7:24 являются большие габариты и масса, а также отсутствие опоры по торцу шпинделя. Поэтому в последнее время ведутся работы по замене конуса 7: 24 на крепление с базированием по цилиндрической поверхности и торцу. Благодаря этому достигается большая динамическая жесткость с одновременным гашением вибраций на торцовых стыках.

Такой же принцип базирования используется и при сборке инструментальных блоков, состоящих из режущего и вспомогательного инструментов. При этом цилиндрические поверхности должны быть длиной не менее диаметра. Торцовое биение этих поверхностей должно быть не более 1—3 мкм, а радиальное — не более 3—5 мкм.

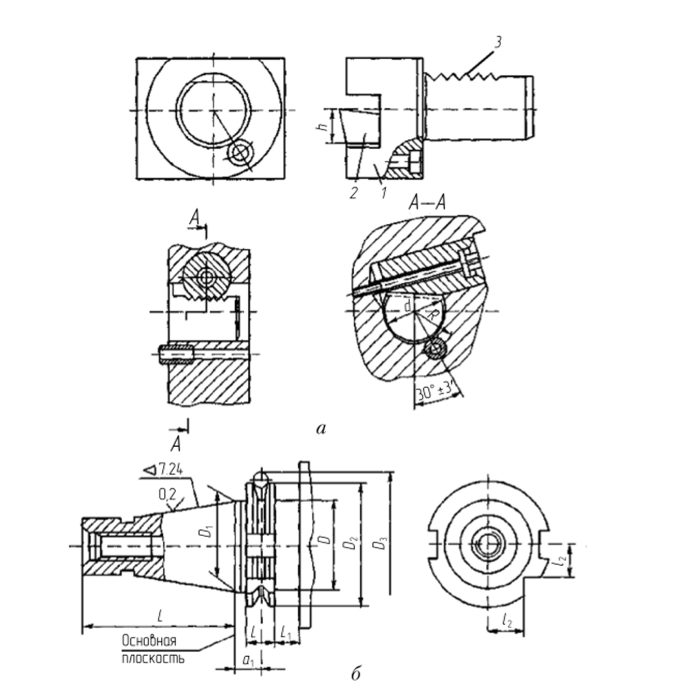

Некоторые схемы таких соединений показаны на рис. 19.5. При соединении с односторонним прижимом винтами может быть использована схема с внутренним (рис. 19.5, а) или наружным (рис. 19.5, б) креплением инструмента 1 на оправке 2. Для создания натяга по торцу возможны варианты (рис. 19.5, в, г) с использованием резьбового соединения. Возможно использование более простого варианта (рис. 19.5, д) крепления винтом со смещенной осью.

Агрегатно-модульный принцип проектирования сборных инструментальных блоков можно проиллюстрировать примером создания инструментов для расточки отверстий (рис. 19.5, е). Здесь соединение блоков со шпинделем осуществляется с помощью патрона 1 с конусом 7: 24. Затем следует удлинитель 2 с увеличенным диаметром для повышения жесткости оправки, далее переходники 3 для настройки по длине и на конце расточная головка 4.

Рис. 19.5. Схемы соединений сменного инструмента:

а — внутреннее крепление инструмента на оправке; б — внутреннее крепление инструмента на оправке; в, г — крепление с использованием резьбового соединения; д — крепление винтом со смещенной осью; 1 — инструмент; 2 — оправка; е — инструментальный расточной блок из стандартных модулей: 1 — патрон; 2 — удлинитель; 3 — переходник;

4 — расточная головка В качестве элементов вспомогательного инструмента также используются переходные втулки, различные державки и оправки, цанговые и трехкулачковые патроны и др. Вспомогательные инструменты изготавливают из стали 18ХГТ с цементацией и закалкой до 53—57 HRC, что обеспечивает их высокую долговечность. При этом допускаемое биение оправки, установленной в патроне, относительно хвостовика должно быть не более 5—10 мкм.

Недостатками сборных инструментальных блоков являются их пониженные жесткость и точность по сравнению с цельными инструментами, причем тем ниже, чем больше сборных элементов в блоке. Для увеличения точности блоков прибегают к использованию элементов для регулирования размеров режущих инструментов.