Абсорбция.

Абсорбция

Абсорбционные процессы являются основной стадией некоторых важнейших химических производств (производство серной, соляной, азотной кислот) и ряда природоохранных технологий (например, абсорбция NH3, очистка выбросов в атмосферу от фтористых и сернистых соединений в скрубберах). Сочетание абсорбции с десорбцией позволяет многократно применять (регенерировать) поглотитель и отдельно выделять… Читать ещё >

Абсорбция. Абсорбция (реферат, курсовая, диплом, контрольная)

Абсорбция

Абсорбция представляет собой процесс поглощения газов из газовых (или паров из парогазовых) смесей жидкими поглотителями — абсорбентами. При физической абсорбции поглощаемый газ — абсорбтив — не вступает в химическую реакцию с абсорбентом. Обратный процесс, основанный на выделении поглощаемого газа из абсорбента, называется десорбцией.

Абсорбционные процессы являются основной стадией некоторых важнейших химических производств (производство серной, соляной, азотной кислот) и ряда природоохранных технологий (например, абсорбция NH3, очистка выбросов в атмосферу от фтористых и сернистых соединений в скрубберах). Сочетание абсорбции с десорбцией позволяет многократно применять (регенерировать) поглотитель и отдельно выделять поглощенное вещество.

При абсорбции процесс массопередачи протекает на поверхности соприкосновения фаз, поэтому в аппаратах для поглощения газов жидкостями — абсорберах и скрубберах — должна быть создана развитая поверхность соприкосновения между газом и жидкостью.

По способу образования поверхности массообменного контакта абсорбционные аппараты условно подразделяются на:

- — поверхностные и пленочные (аппараты, в которых поверхностью соприкосновения фаз является зеркало неподвижной или медленно текущей жидкости);

- — насадочные (колонны, заполненные твердыми телами различной формы с целью увеличения поверхности соприкосновения фаз);

- — барботажные (переливные и провальные тарельчатые колонны, направленное движение и многократное взаимодействие фаз происходит в них с помощью горизонтальных перегородок — тарелок);

- — распыливающие (абсорберы, в которых межфазный контакт осуществляется за счет распыливания жидкости в газовом потоке).

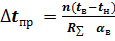

Существует два возможных способа выражения движущей силы процесса абсорбции в двухкомпонентной системе «жидкость — газ (пар)»:

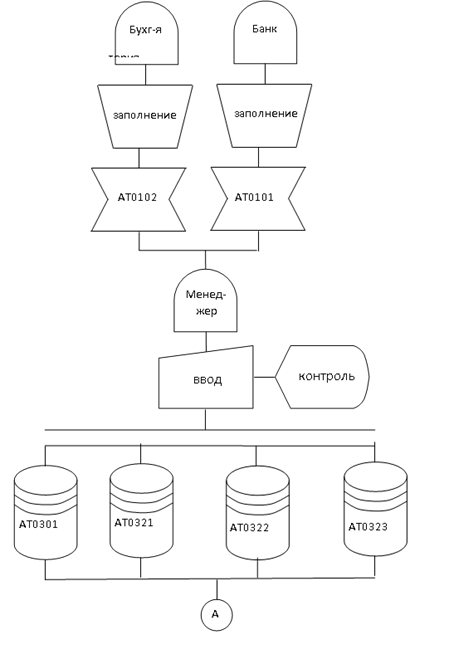

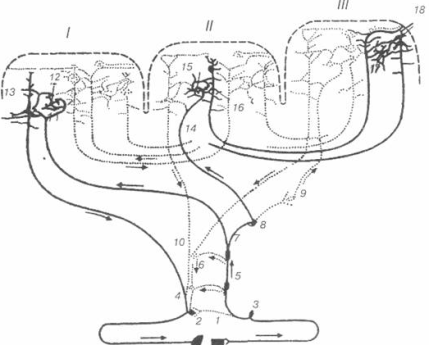

а — с переливной тарелкой, б — с провальной тарелкой; 1 — корпус, 2 — тарелка, 3 — приемная коробка, 4 — порог, 5 — сливная коробка, 6 — ороситель. Потоки: I — запыленный газ, II — жидкость, III — очищенный газ, IV — шлам.

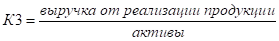

- — по газовой фазе

- ?х = у*- у

где ?х — движущая сила процесса массопередачи, у — мольная доля компонента смеси в газовой фазе, кмоль/кмоль смеси, у* — мольная доля компонента смеси в газовой фазе, равновесной с жидкостью, кмоль/кмоль смеси;

- — по жидкой фазе

- ?х = х — х*,

где х — мольная доля компонента в жидкой фазе, кмоль/кмоль смеси, х*-мольная доля компонента в жидкой фазе, равновесной с газовой фазой, кмоль/кмоль смеси.

Концентрация компонента в газовой фазе может быть выражена через его парциальное давление на основании уравнений Клайперона и Дальтона (для идеальногазовых смесей):

где р — парциальное давление компонента газовой смеси, Па, П — общее давление смеси газов, Па.

Общее давление смеси газов (паров) равно сумме парциальных давлений всех компонентов:

Равновесные концентрации (мольные доли) компонентов газовой фазы можно определить согласно закону Рауля:

где Рi— давление насыщенного пара чистого компонента, Па.

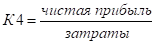

Уравнение массопередачи может быть составлено двумя способами в соответствии со способами выражения концентраций:

где М — расход компонента, переходящего из одной фазы в другую, кмоль/с, Ку — коэффициент массопередачи при? у, выраженной через мольные доли компонента в газовой фазе, кмоль/(м2•с), Кх — коэффициент массопередачи при? х, выраженной через мольные доли компонента в жидкой фазе, кмоль/(м2•с), ?уср и? хср — средние для всего процесса движущие силы (для массовых концентраций ??ср и? Хср соответственно), F — поверхность массопередачи, м2.

При определенных допущениях [18, 30, 39] существуют следующие зависимости между коэффициентами массопередачи Ку и Кх и фазовыми коэффициентами массоотдачи вy и вx :

где т — тангенс угла наклона линии равновесия (из кинетических зависимостей).

Для установившихся процессов массоотдачи характерны диффузионные критерии подобия:

— диффузионный критерий Нуссельта:

где 1 — характерный линейный размер, м, D — коэффициент молекулярной диффузии, м2/с.

— диффузионный критерий Пекле:

где w — скорость газа (жидкости), м/с.

— диффузионный критерий Прандтля:

где v — кинематическая вязкость, м2/с.

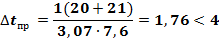

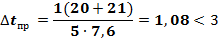

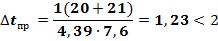

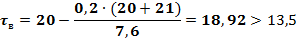

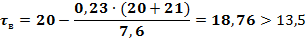

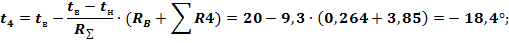

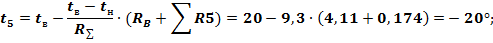

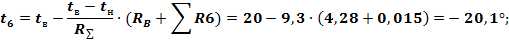

При моделировании процессов абсорбции важное значение имеет уравнение материального баланса, которое для простого абсорбера (рис. 1.8) принимает вид:

где M — расход поглощаемого компонента, кг/с, G и L — расходы инертного газа (нерастворяющегося в жидкости) и жидкого поглотителя, кг/с, ?н и ?в — концентрации поглощаемого компонента в газе в нижней и верхней части абсорбера соответственно, кг/кг инертного газа, Хн и Хв — концентрации поглощаемого компонента в жидкости в нижней и верхней части абсорбера соответственно, кг/кг жидкого поглотителя.

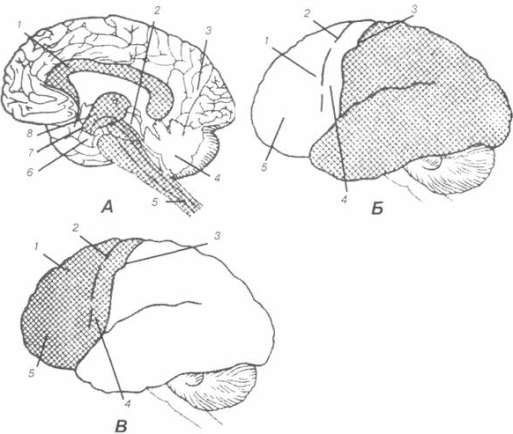

Рис. Схема насадочного абсорбера: 1 — насадка, 2 — опорная решетка, 3 — распределитель жидкости, 4 — перераспределителъ жидкости

Уравнение материального баланса при постоянных G и L характеризуется прямолинейной зависимостью:

где? и X — переменные по высоте колонны концентрации поглощаемого компонента в контактирующих неравновесных потоках газа и жидкости в данном сечении абсорбера.

Расход абсорбента (жидкого поглотителя) определяется по зависимости:

где? — коэффициент избытка жидкого поглотителя, равный 1,1…1,3; Lmin

— теоретически минимальный расход поглотителя, кг/с.

Теоретически минимальный расход абсорбента может быть определен аналитическим путем:

где X *н — наибольшая равновесная концентрация в нижней части абсорбера.

Степенью поглощения (извлечения) является следующая величина:

Если в пределах от Хв до Хн линия равновесия прямолинейна [18, 29], то средняя движущая сила при непрерывном контакте фаз составляет:

Для данного уравнения концевые движущие силы процесса равны:

— при X = Хн для нижней части абсорбера:

— при X = Хв для верхней части абсорбера:

В случае, когда равновесная линия принимает нелинейный вид, средняя движущая сила абсорбции будет:

Интеграл.

является числом единиц переноса, которое характеризует изменение рабочей концентрации фазы, приходящее на единицу изменения движущей силы. Одна единица переноса соответствует участку абсорбера, для которого изменение концентрации одной из фаз равняется средней движущей силе на этом участке:

— для концентраций газовой фазы.

—для концентраций жидкой фазы.

Высота единицы переноса соответствует высоте аппарата, равной одной единице переноса, и обратнопропорциональна объемному коэффициенту массопередачи:

где a — удельная поверхность контакта фаз (поверхность, отнесенная к единице рабочего объема абсорбера V), м2/м3, S — площадь поперечного сечения абсорбера, м2.

Теоретической ступенью называется участок аппарата, у которого действительная концентрация на «выходе» (определенном сечении аппарата) равна равновесной концентрации на «входе» У2 = У *. Существует несколько подходов к определению числа теоретических ступеней абсорбции: аналитический, графический, численные методы [16, 18, 29, 30, 39]. Выразив рабочие и равновесные концентрации в виде соответствующих математических зависимостей, можно реализовать графический метод с помощью прикладных программ на компьютере [16, 29, 39]. Указанные способы расчета теоретических ступеней являются неотъемлемой частью математической модели абсорберов, а также применяются самостоятельно при проектировании процессов и аппаратов массопередачи.

В общем случае диаметр абсорбера D можно определить исходя из уравнения расхода (см. раздел 3 части I):

где Q — объемный расход газовой фазы, скорость которой определяет площадь поперечного сечения абсорбера, м3/с, w0 — фиктивная (приведенная) скорость той же фазы к полному сечению абсорбера, м/с Пример. Составить математическую модель пенного (барботажного) газопромывателя круглого сечения для очистки от пыли технологического газа. Заданы: абсорбция материальный баланс моделирование.

- — расход газа V, м3/час, при температуре t1, °С;

- — запыленность газа на входе в аппарат т, кг/м3 (при нормальных условиях);

- — степень очистки газа Е, доли ед.;

- — интенсивность потока на сливе с решетки аппарата i, м3 /м•час;

- — аппарат имеет решетку с крупными отверстиями диаметром d2, м;

- — скорость движения газа в отверстии решетки w2, м/с.

Произвести расчет основных размеров газопромывателя.

Составление математического описания. Очистка промышленных газов от вредных примесей и пыли осуществляется в различных массообменных аппаратах: абсорберах, скрубберах, газопромывателях. Газопромыватели представляют собой более простой случай для изучения основ моделирования барботажных аппаратов.

- 1. Основным фактором, определяющим пенообразование и эффективность очистки в пенных аппаратах, является скорость газа в полном сечении аппарата. По экспериментальным данным струйный прорыв газа, разрушение пены и сильный брызгоунос происходят при скоростях в полном сечении свыше 2,7 м/с, что является верхним пределом допустимого значения расчетной скорости движения газа. Нижний предел скорости газа, при котором осуществимо стабильное пенообразование, составляет 1 м/с для обычных условий. Необходимо принять для дальнейших вычислений ориентировочную величину средней скорости газа в полном сечении w1 из указанных диапазонов.

- 2. Площадь поперечного сечения пенного газопромывателя составляет:

3. В круглом аппарате обеспечивается более равномерный поток газа. Диаметр аппарата может быть найден по формуле:

4. Определение расхода подаваемой воды производится в данном случае исходя из гидродинамики процесса и материального баланса газоочистки. Расход воды в газопромывателе складывается из расхода воды, идущей в утечку, и расхода воды, идущей на слив решетки. Испарением воды можно пренебречь ввиду невысоких температур очищаемого газа. При установленной степени газоочистки концентрация пыли в газе на выходе из аппарата вычисляется следующим образом:

5. Количество улавливаемой пыли составляет:

6. Количество воды, протекающей через отверстия решетки, зависит от массы уловленной пыли, заданного состава суспензии. Состав суспензии выражается соотношением Т: Ж, которое находится обычно в пределах 1: 5… 1: 10. Примем для расчета величину Т: Ж =1: 7 и выразим концентрацию жидкой фазы суспензии:

7. Утечка представляет собой объем воды, необходимый для образования суспензии с установленным ранее соотношением Т: Ж:

8. Количество сливной воды в аппарате при условии, что слив производится по всей длине окружности решетки, составит:

9. Общий расход воды:

10. Удельный расход воды:

11. Для рациональной утечки воды должно соблюдаться условие:

- 12. Принимаем к дальнейшему расчету оптимальное значение L3, удовлетворяющее данному условию. Если условие не выполняется, следует принять другое значение разбавления Т: Ж из указанного выше диапазона.

- 13. Отношение площади свободного сечения решетки f2 к площади полного сечения аппарата f1 составляет:

14. Шаг отверстий решетки при разбивке их по шестиугольнику составляет:

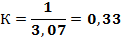

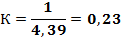

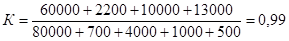

15. Коэффициент скорости пылеулавливания:

16. Высота слоя пены может быть приближенно определена по эмпирической формуле:

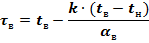

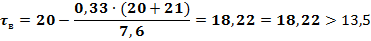

17. Высота исходного слоя воды на решетке:

18. Высота порога слива воды составляет:

Пример. Составить математическую модель насадочного абсорбера, предназначенного для улавливания углекислого газа С02 водой из воздуха. Заданы:

- — производительность абсорбера по газу в нормальных условиях V0, н. м2 /с;

- — давление газа на входе в абсорбер составляет ?, Па;

- — концентрация С02 в воздухе на входе в абсорбер ?1, кг/м ;

- — концентрация С02 в воздухе на выходе из абсорбера ?2, кг/м ;

- — концентрация С02 в воде, подаваемой в абсорбер, ?1, доли ед. масс.;

- — средняя температура потоков в абсорбере равна t, °С;

- — усредненная мольная плотность воздуха ?г, кмоль/м3 ;

- — мольная плотность углекислого газа ?CO2, кмоль/м3 ;

- — мольная доля углекислого газа в смеси ?CO2, доли ед.;

- — молярные массы компонентов газовоздушной смеси ?г (воздуха), ?CO2 (углекислого газа), кг/кмоль;

- — плотность воды рх, кг/м3, динамическая вязкость воды мх, Па•с, поверхностное натяжение воды у?, Н/м, динамическая вязкость газовой смеси му, Па•с, при средней температуре потоков в абсорбере t;

- — вязкость воды м0, Па•с, при температуре 20 °C;

- — коэффициент избытка абсорбента ц (рекомендовано принять 1,3);

- — тип насадки абсорбера: неупорядоченные керамические кольца Рашита (уложенные внавал);

- — характеристики насадки (см. приложение IV): диаметр элемента d, м, толщина элемента д, м, удельная поверхность a, м2/м3, свободный объем (по объем (по-

- — розность) е, м3/м3, эквивалентный диаметр de, м, насыпная плотность с1,

- — кг/м3, эффективная линейная плотность орошения q0 (рекомендовано принять 0,33 м2/с), коэффициенты b11, p1, q1, зависящие от типа насадки; параметр b1, учитывающий ассоциацию молекул (рекомендовано принять 1).

Составление математического описания. Алгоритм составления модели насадочного абсорбера начинается с ввода исходных данных, физико-химических свойств потоков, а также пересчета концентраций абсорбента, абсорбата и абсорбтива в относительные массовые доли распределяемого компонента.

1. Мольный объем СО2 при нормальных условиях вычисляется по формуле:

2. Мольный объем воздуха составляет:

3. Плотность газовоздушной смеси при нормальных условиях можно определить согласно правилу аддитивности:

4. Плотность газовоздушной смеси при средней температуре потоков t (°С) в абсорбере и заданном давлении:

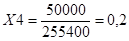

- 5. Затем следует выразить концентрации распределяемого компонента (углекислого газа) в выбранной размерности:

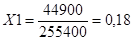

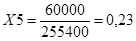

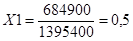

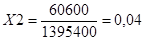

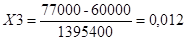

- — начальная концентрация в газовоздушной смеси

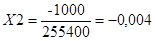

- — конечная концентрация в газовоздушнои смеси

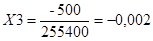

- — начальная концентрация в воде

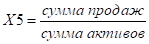

6. Для вычисления величины коэффициента распределения (фазового равновесия) m? (кг воды / кг газовоздушной смеси), представляющего собой тангенс угла наклона линии равновесия в системе «углекислый газ воздуха — вода», существует ряд методик [18, 29]. Так как равновесие углекислого газа и воды многократно изучено, то в данном примере моделирование равновесия в абсорбере можно составить на основе опытных данных, согласно которым константа фазового распределения вычисляется по следующей системе эмпирических уравнений:

7. Концентрация C02 в воде, равновесная с газом начального состава, составляет:

8. Концентрация С02 в газовоздушной смеси, равновесная с водой на входе в абсорбер:

9. Конечная концентрация С02 в воде обусловливает ее расход, размеры абсорбера, часть эксплуатационных затрат (на перекачивание жидкости и ее очистку).

Исходя из оптимального расхода абсорбента согласно уравнению конечная концентрация распределяемого компонента будет:

10. Концентрация С02 в газовоздушной смеси, равновесная с водой на выходе из абсорбера:

11. Расход инертной части газовой смеси составляет:

12. Расход абсорбата, являющийся производительностью абсорбера по поглощаемому компоненту, равен:

13. Расход воды (абсорбента):

14. Удельный расход абсорбента:

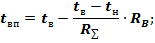

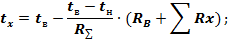

- 15. Движущая сила массопередачи на входе потоков в абсорбер (согласно модели идеального вытеснения) определяется следующим образом:

- ?Y1 = Yf — Y*?, кг CO2 / кг воздуха.

- 16. Движущая сила массопередачи на выходе потоков из абсорбера:

- ?Y2 = Y? — Y*f, кг С02 / кг воздуха.

- 17. Если справедливо неравенство? Y1 > ?Y2, то средняя движущая сила (средняя разность концентраций) будет:

18. Предельную скорость газа, выше которой происходит явление захлебывания насадочных абсорберов, можно определить следующим образом:

19. Примем рабочую скорость газа в абсорбере на 40% ниже предельной:

20. Приведенная толщина стекающей пленки жидкости в абсорбере:

21. Диаметр абсорбера определяется из уравнения расхода:

22. Принимаем по каталогам и вводим в алгоритм стандартный диаметр колонны D2, м. При этом действительная скорость газа в абсорбере составит:

23. Плотность орошения составляет:

24. При недостаточной плотности орошения и нерациональной организации подачи жидкости поверхность насадки может быть смочена не полностью. Существует определенная минимальная эффективная плотность орошения Umin, выше которой вся поверхность насадки считается смоченной:

25. Коэффициент смачиваемости Ш1 для выбранного типа насадки рассчитывается по последовательности уравнений:

26. Доля активной поверхности насадки:

27. Средний коэффициент диффузии углекислого газа в газовой фазе определяется по выражению:

28. Средний коэффициент диффузии углекислого газа в воде может быть достаточно точно вычислен по уравнению:

29. Критерий Рейнольдса газовой фазы в насадке составляет:

30. Диффузионный критерий Прандтля газовой фазы:

31. Для абсорбера с неупорядоченной насадкой коэффициент массоотдачи в? в газовой фазе можно найти из уравнения:

32. Модифицированный критерий Рейнольдса стекающей по насадке пленки жидкости составляет:

33. Диффузионный критерий Прандтля жидкости:

34. Коэффициент массоотдачи в жидкой фазе определяется из обобщающего уравнения:

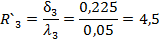

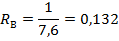

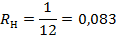

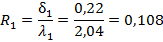

35. Коэффициент массопередачи по уравнению аддитивности фазовых диффузионных сопротивлений (1.22) составляет:

36. Поверхность массопередачи в данном примере равна:

37. Высота насадки (рабочая высота абсорбера), которая может обеспечить такую поверхность, с учетом доли активной поверхности составляет:

38. Действительная скорость газа в сечении насадки:

39. Для оптимального выбора аппарата необходимо определить его гидравлическое сопротивление, которое обусловливает энергетические затраты. Гидравлическое сопротивление насадочного абсорбера зависит от сопротивления сухой и орошаемой насадки, режима движения газовой фазы и коэффициента трения. Для нерегулярных насадок (в том числе и колец Рашига, уложенных внавал) коэффициент трения определяется по формуле:

40. Гидравлическое сопротивление сухой насадки:

41. Гидравлическое сопротивление орошаемой насадки:

Основными выходными данными алгоритма (результатами расчета) являются диаметр абсорбера D2, м; высота абсорбера H, м; плотность орошения U, м3 /(м2 *с), фазовые коэффициенты массоотдачи вx и вy, кг/(м2 *с), коэффициент массопередачи K, кг/(м2 *с), поверхность массообмена F, м2, гидравлическое сопротивление? Р2, Па.