Автоматизированная станция гидравлического нагружения для силовых статических испытаний изделий из композиционных материалов

При включении электромагнита ЭМ1 одновременно запускается программа по отработке заданной диаграммы усилия. Рабочая жидкость от распределителя поступает в гидроцилиндр нагружения и создает необходимое усилие нагружения. Сигнал от указателя нагрузки 14 поступает в сравнивающее устройство 7 и программный задатчик 6. Одновременно рабочая жидкость поступает через переливной клапан с пропорциональным… Читать ещё >

Автоматизированная станция гидравлического нагружения для силовых статических испытаний изделий из композиционных материалов (реферат, курсовая, диплом, контрольная)

Аннотация

В настоящей работе приведены основные технические характеристики станции гидравлического нагружения, её техническая структура и конструктивная компоновка. Представленная в статье структура системы управления позволяет решать задачу программного воспроизведения осевых, перерезывающих сил и моментов для заданных скоростей с требуемой точностью.

Ключевые слова: Гидравлическая система, система управления нагружением, регулятор давления.

Экспериментальная отработка вновь создаваемых серийных изделий из композиционных материалов[1−4] изготовленных методом намотки и проведение их приемо-сдаточных испытаний требуют воссоздания в реальном времени полного комплекса силовых эксплуатационных воздействий (осевых и поперечных сил, крутящих и изгибающих моментов, внутреннего давления) [5−7].

На протяжении более 15 лет для этих целей использовались автономные станции гидравлического нагружения, в которых отсутствовала обратная связь по силовым нагрузкам и тем более многоканальное синхронное воспроизведение нагрузок. В таких установках давление рабочей жидкости (минеральное масло) величиной до 32МПа, создаваемое насосной станцией, воздействует на поршень гидроцилиндра с заданным в зависимости от усилий диаметром. Основными недостатками этих установок является невозможность проведения циклических испытаний и сложность реализации нагружения с заданной скоростью, а также отсутствие возможности проводить нагружение по оцениваемому параметру — сила, момент.

В настоящей статье рассматривается устройство и технические возможности автоматизированной станции гидравлического нагружения (АСГН) для испытания изделий из композиционных материалов, разработанной в НИИ ВИУС ЮРГПУ (НПИ), испытанной и переданной в промышленную эксплуатацию в АО «ЦНИИСМ» г. Хотьково.

АСГН является ядром многоканального локального автоматизированного технологического комплекса силовых испытаний и должна обеспечить проведение статических силовых испытаний изделий в следующих режимах работы:

- — при линейном многоступенчатом нагружении с заданной скоростью изменения усилий в том числе с выдержкой под испытательной нагрузкой в течении заданного промежутка времени;

- — при управляемом сбросе нагрузки до нуля с выдержкой на этапе сброса;

- — при циклическом изменении испытательной нагрузки от заданного минимального до заданного максимального значений.

Известны гидросистемы [8,9], представляющие собой гидропривод с дроссельным регулированием, причем в качестве основного регулируемого аппарата используется переливной гидроклапан с пропорциональным управлением. В этих гидросистемах при нагружении-разгружении имеется большой риск возникновения пульсаций давления, в том числе и незатухающих автоколебаний.

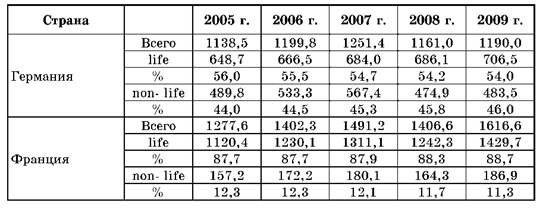

Основные технические характеристики разработанной АСГН приведены в таблице 1.

Автоматизированная станция гидравлического нагружения выполнена в виде закрытого напольного шкафа на колёсных опорах. В ее состав входят следующие составные части: насосная станция, блок электроники (система управления), каркас с защитными панелями (рис. 1).

гидравлический нагружение конструктивный сила Таблица 1.

Технические характеристики АСГН.

Параметр | Значение. | |

Полезный объем маслобака, л. | ||

Заправочный объем маслобака, л. | ||

Рабочая жидкость. | МГЕ-10А ОСТ 38.1 281−82. | |

Номинальное давление, МПа. | ||

Максимальное допустимое давление, МПа. | ||

Подача насоса (при частоте вращения вала приводного электродвигателя 2900 об/мин), л/мин. | 6,0. | |

Пределы изменения производительности, л/мин. | 0−5. | |

Напряжение питания электронного блока АСГН. | 3Ф~50Гц, 380 В. | |

Мощность привода насоса, кВт. | 7,5. | |

Рабочий объем насоса, см3/об. | 2,0. | |

Номинальная тонкость фильтрации, мкм. | ||

Габаритные размеры АСГН (Д х Ш х В), мм: | 900×700×1812. | |

Масса (с сухим баком), кг. | ||

Погрешность воспроизведения заданного давления, МПа. | +/- 0,2. | |

Форма задания траектории нагружения. | Кусочно-линейная. | |

Регистрация давления во времени. | С интервалом от 0,1 до 10 сек. | |

На передней панели станции установлены:

- — манометры;

- — вентили управления гидравлическими аппаратами;

- — кнопки управления питанием и приводом;

- — переключатели выбора режима работы и линии нагружения;

- — панель управления приводом насоса;

- — промышленный панельный компьютер;

- — выдвигающийся отсек для клавиатуры и манипулятор типа «мышь».

С тыльной стороны расположено окошко для доступа к автоматическим выключателям и ниша с разъемами для подключения центрального пульта и датчиков усилия, а внизу — быстросъемные гидравлические соединители.

Рис. 1 — Автоматизированная станция гидравлического нагружения

Блок электроники расположен в верхней части каркаса станции на виброизолирующих подвесах. Насосная станция НЭЭ-5Н63Т1 [10] с радиально-поршневым насосом расположена в нижней части шкафа на виброизолирующих опорах. Эта станция наиболее полно обеспечивает требуемые параметры по расходу и давлению. На эту станцию дополнительно было установлено оборудование: гидропневмоаккумулятор с блоком безопасности, переливной клапан с пропорциональным управлением DUPLOMATIC PRED-3J, кран многоходовый типа КМХ4.

На рис. 2 представлена гидросистема для нагружения конструкции при силовых испытаниях.

Рис. 2 — Принципиальная гидравлическая схема

Гидравлическая система содержит: гидробак 1; приёмный фильтр насоса 2; нерегулируемый радиально-поршневой насос 3; электродвигатель 4 с частотным преобразователем 5; программный задатчик 6; сравнивающее устройство 7; трехпозиционный четырехходовой гидрораспределитель с электромагнитным управлением 8; вентиль аварийного сброса давления 9; переливной клапан с пропорциональным управлением и предохранительным клапаном 10; двухпозиционный гидроклапан с пропорциональным управлением 11; гидропневмоаккумулятор с защитным блоком 12; испытуемая конструкция 13; указатель уровня нагрузки (датчик усилия) 14; гидроцилиндр двустороннего действия с одним штоком 15; основной предохранительный клапан 16; фильтры тонкой очистки 17; вентиль отключения гидросистемы гидропневмоаккумулятора 18; вентиль отключения пропорционального переливного клапана 19.

Гидравлическая система работает следующим образом. После включения в работу электродвигателя с частотным регулированием, рабочая жидкость из маслобака 1 через приемный фильтр 2 поступает в насос 3. При нейтральной позиции золотника гидрораспределителя 8 рабочая жидкость поступает на слив через фильтры тонкой очистки 17.

При включении электромагнита ЭМ1 одновременно запускается программа по отработке заданной диаграммы усилия. Рабочая жидкость от распределителя поступает в гидроцилиндр нагружения и создает необходимое усилие нагружения. Сигнал от указателя нагрузки 14 поступает в сравнивающее устройство 7 и программный задатчик 6. Одновременно рабочая жидкость поступает через переливной клапан с пропорциональным управлением и датчиком давления 10 на слив. Рабочее давление в гидроцилиндре формируется пропорциональным переливным клапаном путем регулирования проходного сечения, уменьшая его при нагружении и увеличивая при снижении нагрузки. Так выполняется отработка заданной диаграммы нагружения.

Кроме того, рабочая жидкость поступает и в гидропневмоаккумулятор при открытом кране блока безопасности. Гидропневмоаккумулятор сглаживает пульсации в системе и защищает ее от гидравлического удара.

На рисунках 3−4 приведены результаты испытаний в производственных условиях АСГН с предлагаемой гидросистемой, гидропневмоаккумулятор был заряжен на 9 МПа.

Рис. 3 График изменения давления при скорости 0.6 МПа/с (с гидропневмоаккумулятором)

Рис. 4 График изменения давления при скорости 0.6 МПа/с (при плавном закрытии обратного клапана гидропневмоаккумулятора)

На рис. 3 и рис. 4 показаны графики давления для скорости снижения давления 0,6 МПа/с — рис. 3 с гидропневмоаккумулятором и рис. 4 при закрытии обратного клапана гидропневмоаккумулятора на участке разгружения. Как видно из приведенных рисунков, плавное закрытие обратного клапана на участке разгружения позволяет убрать всплески давления.

Электронный блок содержит компоненты системы управления, в функции которой входит:

- — управление процессом нагружения;

- — автоматическое поддержание заданного испытательного усилия;

- — интерактивное формирование траекторий нагружения;

- — защиту испытываемого изделия от превышения давления;

- — формирование и вывод на панель оператора протокола испытаний и диаграмм нагружения;

- — сохранение и передачу в вышестоящие системы результатов испытаний.

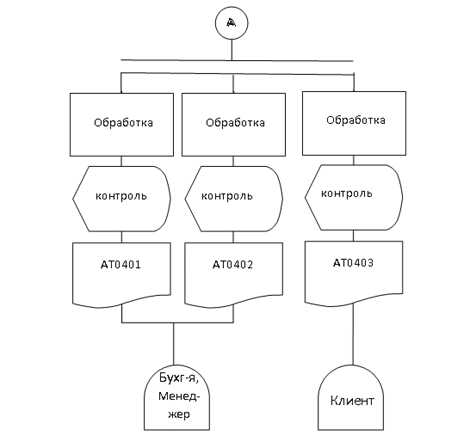

Система управления усилием построена как двухуровневая система с внешним контуром по средним значениям усилий по всем активным датчикам в соответствии со схемой нагружения по каналам (осевая/перерезывающая сила, момент). Внутренний контур представлен регулятором давления масла.

Структурная схема регулятора давления АСГН представлена на рисунке 5. Регулятор давления выполнен по схеме каскадного регулирования. Первый канал — ведущий, обеспечивает стабилизацию давления путём регулирования частоты вращения двигателя насоса. Второй канал — ведомый, вычисляемая им степень закрытия пропорционального клапана зависит от заданного давления и интегрального рассогласования между заданной частотой вращения (16 Гц — при подъёме и выдержке давления, 10 Гц — при сбросе давления) и текущей частотой преобразователя. В качестве задания для регулятора сечения клапана используется константа, равная минимальным рекомендуемым оборотам гидравлического насоса. Регулятор сечения дает задание регулятору тока соленоида, который, непосредственно управляя током в соленоиде, определяет проходное сечение пропорционального клапана.

Рис. 5 Структурная схема регулятора давления.

Результаты испытаний системы управления представлены на рис. 6. Из графика видно, что максимальные отклонения замеренного усилия от заданного (программного) на всем участке диаграммы составляет в пределах 0.26 Тс для гидроцилиндра 50 Тс. Максимальные отклонения усилия наблюдаются только при переходе после подъема на полочку с постоянным усилием.

Рис. 6 — Результаты испытаний системы управления.

- 1. Koussios, S (2004) «Filament Winding: a Unified Approach», DUP Science, ISBN 90−407−2551−9, 400 p.

- 2. Peters, S T (2011) «Composite Filament Winding», Materials Park, Ohio: ASM International, ISBN 1 615 037 225, 167 p.

- 3. Савин А. Г. Математическое моделирование пятикоординатного двухшпиндельного намоточного станка // Инженерный вестник Дона, 2016, № 3, URL: ivdon.ru/uploads/article/pdf/IVD54_Savin.pdf22 dcaf2d67.pdf.

- 4. Савин А. Г. Автоматизация синтеза виртуальных моделей технологического оборудования в системах автоматизированного программирования многокоординатных станков с ЧПУ // Инженерный вестник Дона, 2017, № 1 URL: ivdon.ru/ru/magazine/archive/n1y2017/4045.

- 5. Роженцев В. С. Новиков А., Шаманин А. И др. Автоматизированная система для определения механических свойств материалов //Современные технологии автоматизации. — 2007. — № 2. с.72−78.

- 6. Прокопенко Ю. Д., Роженцев В. С., Прокопенко И. Ю. Стендовое оборудование для испытаний элементов ракетнокосмической техники//Тезисы докладов Всероссийской научнотехнической конференции «Измерения и испытания в ракетнокосмической промышленности». — М., 2009. — С. 64−67.

- 7. Автоматизированная система управления установкой для испытаний изделий внутренним давлением. В. Роженцев, Ю. Прокопенко, В. Мараховский и др.// Современные технологии автоматизации. — 2010. № 3. С. 54−65.

- 8. Патент RU № 2 449 253 С2, кл. G01M 5/00, 2012.

- 9. Патент SU № 805 752, кл. G01M 5/00, 1996.

- 10. Гидравлическое оборудование и технические решения. Каталог ЭНЕРПРЕД. -Иркутск.-2014. — 110 с.

References.

- 1. Koussios, S (2004) «Filament Winding: a Unified Approach», DUP Science, ISBN 90−407−2551−9, 400 p.

- 2. Peters, S T (2011) «Composite Filament Winding», Materials Park, Ohio: ASM International, ISBN 1 615 037 225, 167 p.

- 3. Savin A.G. Inћenernyj vestnik Dona (Rus), 2016, № 3. URL: ivdon.ru/uploads/article/pdf/IVD54_Savin.pdf_22dcaf2d67.pdf.

- 4. Savin A.G. Inћenernyj vestnik Dona (Rus), 2017, № 1. URL: ivdon.ru/ru/magazine/archive/n1y2017/4045.

- 5. Rozhencev V.S. Novikov A., Shamanin A. a.o. Sovremennye tekhnologii avtomatizacii. 2007. № 2. pp. 72−78.

- 6. Prokopenko Yu.D., Rozhencev V.S., Prokopenko I.Yu. Abstracts of the All-Russian Scientific Technical Symp. «Measuring and testing in the rocket-space industry». Moscow, 2009. pp. 64−67.

- 7. V. Rozhencev, Yu. Prokopenko, V. Marahovskij a.o. Sovremennye tekhnologii avtomatizacii. 2010. № 3. pp. 54−65.

- 8. Pat. RU № 2 449 253 S2, kl. G01M 5/00, 2012.

- 9. Pat. SU № 805 752 S2, kl. G01M 5/00, 1996.

- 10. Gidravlicheskoe oborudovanie i tekhnicheskie resheniya. Katalog EHNERPRED [Hydraulic equipment and technical solutions. ENERPRED Catalog]. Irkutsk. 2014. 110 p.