Нежирное сгущенное молоко с сахаром из восстановленного обезжиренного молока

При восстановлении сухого обезжиренного молока необходимо энергично размешать смесь сухого молока и воды. Для этого применяется специальное оборудование (растворитель сухого молока Я-16 ОПЖ). Наилучшее смачивание достигается при растворении сухого обезжиренного молока в теплой воде при температуре 45—60 °С. Затем восстановленное обезжиренное молоко охлаждают до 6—8 °С и выдерживают в емкости… Читать ещё >

Нежирное сгущенное молоко с сахаром из восстановленного обезжиренного молока (реферат, курсовая, диплом, контрольная)

Нежирное сгущенное молоко с сахаром из восстановленного обезжиренного молока представляет собой продукт, получаемый из пастеризованного восстановленного обезжиренного молока путем выпаривания из него части воды и консервирования сахаром.

По органолептическим, физико-химическим показателям продукт должен соответствовать требованиям, представленным в табл. 7.4, 7.5.

Таблица 7.4

Органолептические показатели.

Показатели | Характеристика |

Вкус и запах. | Сладкий, с выраженным вкусом пастеризованного молока, без посторонних привкусов и запаха. Допускается недостаточно выраженный вкус молока. |

Консистенция. | Однородная во всей массе, нормально вязкая, сгущенное молоко легко стекает со шпателя. Допускается мучнистость, небольшой осадок лактозы на дне тары и незначительная пенистность от взбитого воздуха. |

Цвет. | Белый, с легким кремовым или слабым синеватым оттенком, равномерный по всей массе. Допускается легкий буроватый оттенок. |

Физико-химические показатели.

Наименование показателя. | Норма. |

Массовая доля влаги, %, не более. | |

Массовая доля сахара (сахарозы), %, не менее. | 44,5. |

Массовая доля сухих веществ молока, %, не менее. | 25,5. |

Кислотность, °Т, не более. | |

Массовая доля олова, %, не более. | 0,01. |

Массовая доля меди, %, не более. | 0,0005. |

Свинец. | не допускается. |

Технологический процесс производства нежирного сгущенного молока с сахаром состоит из следующих последовательно осуществляемых операций:

- • восстановление сухого обезжиренного молока;

- • пастеризация сырья;

- • приготовление сахарного сиропа;

- • сгущение;

- • охлаждение нежирного сгущенного молока с сахаром;

- • упаковывание, маркирование.

Восстановление сухого обезжиренного молока. При определении массы сухого обезжиренного молока, необходимого для выработки восстановленного, учитывается растворимость, массовая доля влаги и соотношение между массовой долей жира и влаги в сухом обезжиренном молоке.

Для характеристики свойств сухого обезжиренного молока применяют термин смачивание, т. е. скорость впитывания воды сухим молоком. Смачивание выражается в процентах как отношение количества сухих веществ, перешедших в водный раствор в спокойном состоянии в течение 5 мин, к общему количеству сухих веществ молока.

При восстановлении сухого обезжиренного молока необходимо энергично размешать смесь сухого молока и воды. Для этого применяется специальное оборудование (растворитель сухого молока Я-16 ОПЖ). Наилучшее смачивание достигается при растворении сухого обезжиренного молока в теплой воде при температуре 45—60 °С. Затем восстановленное обезжиренное молоко охлаждают до 6—8 °С и выдерживают в емкости не менее 3—4 ч. При хорошем качестве сырья и правильно проведенном технологическом процессе восстановленное сухое молоко не отличается от натурального.

Во время хранения охлажденного восстановленного обезжиренного молока необходимо периодически измерять температуру и определять кислотность. В случае повышения кислотности сырья, его необходимо немедленно направить на переработку, а при повышении температуры до 10—12 °С необходимо вновь охладить до А—8 °С.

Пастеризация сырья. На пастеризацию направляют восстановленное обезжиренное молоко кислотностью не более 21 °Т. Пастеризацию производят при температуре не менее 90 °C без выдержки в трубчатых, пластинчатых пастеризаторах, или трубчатых подогревателях, входящих в комплект вакуум-выпарных аппаратов.

Приготовление сахарного сиропа. Массу сахара, необходимую для приготовления сахарного сиропа на одну варку, рассчитывают исходя из получения готового продукта с массовыми долями: сухого вещества молока — 27%, сахара — 44,5%, воды — 28,5%.

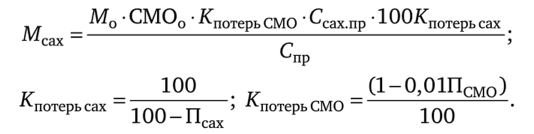

Массу сахара определяют по следующей формуле:

где М0 — масса обезжиренного молока, кг; СМ00 — сухие вещества обезжиренного молока, %; Псмо — потери сухих веществ обезжиренного молока, %; Ссах пр — массовая доля сахара в продукте, %; Псах — потери сахара, %; Спр — массовая доля сухих веществ продукта, %;потерь смо — коэффициент потерь обезжиренного молока; ^потерь сах — коэффициент потерь сахара.

Сахарный сироп готовят с массовой долей сахара 60—65%. При смешивании с обезжиренным молоком температура сахарного сиропа не должна быть ниже 80 °C.

Сгущение. Пастеризованное восстановленное молоко обезжиренное и сахарный сироп или смесь их перед поступлением в вакуумвыпарной аппарат фильтруются. В двухкорпусный вакуум-аппарат сахарный сироп вводят одновременно с молоком. Разрежение в вакуумвыпарном аппарате, давление пара в греющей камере (калоризаторе), массу восстановленного обезжиренного молока, подаваемого в вакуумвыпарной аппарат, и охлаждающей воды, подаваемой в конденсатор, необходимо поддерживать в пределах, указанных в инструкции по эксплуатации используемого аппарата. Температура кипения молока в вакуум-выпарном аппарате циркуляционного типа в течение всего процесса сгущения должна быть по возможности низкой и не превышать для двухкорпусного вакуум-выпарного аппарата 70—80 °С в первом корпусе и 50—54 °С во втором корпусе.

Сгущение восстановленного обезжиренного молока следует заканчивать, когда в сгущенном молоке массовая доля воды будет 31—32%, с учетом дополнительного выпаривания воды в вакуум-охладителях (при снижении температуры продукта на 10 °C выпаривается около 1% воды). При 50 °C плотность сгущенного обезжиренного молока с сахаром должна составлять 1,30—1,32 г/см3.

Охлаждение нежирного сгущенного молока с сахаром. Нежирное сгущенное молоко с сахаром из вакуум-выпарного аппарата направляют на охлаждение в вакуум-охладители, где процесс проводится так же, как для молока цельного сгущенного с сахаром (см. главу 6). Массу готового продукта определяют по формуле.

где М0 — масса обезжиренного восстановленного молока, кг; СМ00 — сухие вещества в восстановленном обезжиренном молоке, %; Мсах — масса сахара, израсходованного на варку, кг; Впр — массовая доля воды в готовом продукте, %.

Упаковка и маркировка. Нежирное сгущенное молоко с сахаром, охлажденное до 16—20 °С, должно быть немедленно направлено на упаковывание. В случае задержки сгущенного молока с сахаром в охладительных аппаратах на несколько часов (5—6) молоко перед упаковыванием должно быть тщательно размешано.

Молоко нежирное сгущенное с сахаром должно храниться при температуре от 0 до 10 °C и относительной влажности воздуха 75% не более 6 месяцев со дня выработки.

Новые виды молочных консервов с сахаром. Рассмотрим технологии новых видов комбинированных и рекомбинированных молочных консервов с сахаром (табл. 7.6—7.8).

Таблица 7.6

Органолептические показатели.

Наименование показателя. | Характеристика. |

Вкус и запах. | Сладкий, чистый, с выраженным вкусом пастеризованного молока, без посторонних привкусов и запахов. Допускается привкус сухого молока и наличие легкого кормового привкуса. |

Консистенция. | Однородная по всей массе. Допускается мучнистость, небольшой осадок лактозы на дне тары и незначительная пенистость от взбитого воздуха. |

Цвет. | Белый или белый с кремовым оттенком, равномерный по всей массе. |

Таблица 7.7

Физико-химические показатели.

Наименование показателя. | Норма для продукта с массовой долей жира. | ||

8,5%. | 5,0%. | нежирного. | |

Массовая доля влаги, %, не более. | 26,5. | 26,5. | 30,0. |

Массовая доля сахарозы, %, не менее. | 43,5. | 43,5. | 44,0. |

Массовая доля жира, %, не менее. | 8,5. | 5,0. | —. |

Наименование показателя. | Норма для продукта с массовой долей жира. | ||

8,5%. | 5,0%. | нежирного. | |

Кислотность, °Т, не более. | 48,0. | 54,0. | 60,0. |

Динамическая вязкость свежевыработанного продукта (до 2 месяцев хранения), Па-с. | 3—15. | 4—10. | —. |

Динамическая вязкость от 2 до 12 месяцев хранения, Па-с, не более. | —. | ||

Чистота восстановленного сгущенного молока по эталону, утвержденному для коровьего молока, не ниже группы. | II. | ||

Таблица 7.8

Микробиологические показатели.

Наименование показателя. | Норма. |

Количество мезофильных аэробных и факультативно-анаэробных микроорганизмов в 1 г свежеприготовленного продукта, расфасованного в потребительскую тару, КОЕ, не более. | 2,5−104 |

Бактерии группы кишечной палочки в 1 г продукта, в потребительской и транспортной таре. | Не допускаются. |

Патогенные микроорганизмы, в том числе сальмонеллы, в 25 г продукта, в потребительской и транспортной таре. | Не допускаются. |

Оценка качества и пригодности молочного сырья проводится в соответствии с требованиями стандартов.

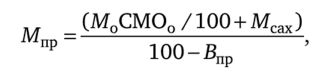

Технологический процесс производства включает следующие операции (рис. 7.1):

Оценка качества и пригодности молочного сырья проводится в соответствии с требованиями стандартов.

Технологический процесс производства включает следующие операции (рис. 7.1):

- • приемка, хранение, оценка качества и подготовка сырья;

- • растворение и смешивание компонентов;

- • эмульгирование смеси;

- • растворение сахара;

- • тепловая обработка смеси;

- • гомогенизация;

- • охлаждение;

- • фасование, маркирование продукта.

В емкость, снабженную рубашкой и мешалкой, подается питьевая вода с температурой от 35 до 40 °C, вносится сухое обезжиренное молоко и тщательно перемешивается до полного растворения. Затем смесь нагревается до температуры (62 ± 2) °С.

Рис. 7.7. Технологическая схема производства новых молочных консервов с сахаром:

1 — резервуар с рубашкой и мешалкой; 2 — диспергатор; 3 — насос; 4 — фильтр; 5 — гомогенизатор; 6 — трехцилиндровый охладитель; 7 — вакуумный кристаллизатор-охладитель; 8 — дозировочно-закаточный автомат Составление смеси для производства продукта проводится по рецептурам, некоторые из них в качестве примера представлены в табл. 7.9, 7.10.

Таблица 7.9

Рецептуры на молочные консервы с сахаром (кг на 1000 кг готового продукта без учета потерь).

Компоненты. | Рецептура № 1. | Рецептура № 2. |

Молоко сухое обезжиренное. | 230,0. | 228,3. |

Масло сладкосливочное. | —. | 98,9. |

Масло растительное. | 81,5. | —. |

Сахар-песок. | 435,4. | 435,4. |

Вода питьевая. | 253,1. | 237,4. |

Рецептура на молоко нежирное сгущенное с сахаром (кг на 1000 кг готового продукта без учета потерь).

Таблица 7.70

Компоненты. | Рецептура. |

Молоко сухое обезжиренное. | 273,7. |

Сахар-песок. | 440,4. |

Вода питьевая. | 285,9. |

При выработке продукта смесь направляется на эмульгирование. При непрерывном перемешивании вносится предварительно нагретое до температуры (60 ± 5) °С сливочное или растительное масло (в зависимости от рецептуры). Добавляется раствор аскорбиновой и сорбиновой кислот.

Аскорбиновая и сорбиновая кислоты в количествах не более 0,02% от массы продукта (200 г на 1000 кг продукта) растворяются вместе в воде с температурой (85 ± 2) °С в соотношении 1:30.

Нагретая до температуры (64 ± 2) °С смесь тщательно перемешивается до равномерного распределения жира в емкости. С целью получения однородной эмульсии смесь направляется на эмульгирование.

При постоянном перемешивании в смеси растворяется сахар. Перед тепловой обработкой смесь фильтруется.

С целью повышения термоустойчивости белков молока рекомендуется перед пастеризацией добавление солей-стабилизаторов в виде водного раствора с их массовой долей 25%. Массовая доля солей-стабилизаторов в продукте — не более 0,01%.

Пастеризация проводится при температуре (95 ± 2) °С с выдержкой от 5 до 15 с или при (82 ± 2) °С с выдержкой от 5 до 15 мин. Затем смесь гомогенизируется и охлаждается до температуры (40 ± 2) °С.

Процесс охлаждения проводится в открытой ванне, снабженной водяной рубашкой и мешалкой. Охлаждение необходимо провести таким образом, чтобы получить кристаллы лактозы в продукте размером не более 10 мкм. Для этой цели вносится затравка из мелкокристаллической лактозы с размером кристаллов не более 4 мкм в количестве 0,02% от массы продукта.

Массу порошка лактозы перед использованием в качестве затравки просеивают через сито, прокаливают в сушильном шкафу при температуре (103 ± 2) °С.

Затравку вносят при температуре усиленной кристаллизации лактозы (35 ± 2) °С. Температуру уточняют на основании ряда опытных выработок.

В открытой ванне при непрерывном перемешивании смесь интенсивно охлаждают, пропуская через водяную рубашку воду с температурой (10 ± 2) °С. Продолжительность охлаждения не более (55 ± 5) мин. Охлаждение ведется до температуры усиленной кристаллизации лактозы. Затем вносится порошок лактозы, методом равномерного напыления на поверхность охлаждаемой смеси, и продолжается интенсивное охлаждение при постоянном перемешивании.

Допускается перед внесением порошок лактозы тщательно смешивать в отдельной емкости с небольшим количеством смеси с температурой (37 ± 3) °С до получения однородной массы без комочков порошка.

После окончания процесса кристаллизации продукт охлаждается до конечной температуры (20 ± 2) °С и направляется на фасование. Срок годности продукта при температуре не выше 10 °C и относительной влажности воздуха не более 85% в стеклянной таре не более 3 мес.