Металловедение и термическая обработка

Наиболее распространенными видами дефектов отливок являются газовые, песчаные, шлаковые и усадочные раковины, холодные и горячие трещины, заливы, отбел, пористость, несоответствие сплава техническим условиям по химическому составу и микроструктуре и др. Различные раковины могут быть открытыми и закрытыми (внутренними), одиночными и гнёздными. В основном раковины образуются из-за недостаточной… Читать ещё >

Металловедение и термическая обработка (реферат, курсовая, диплом, контрольная)

1. Какими способами можно обнаружить глубоко залегающие раковины

Наиболее распространенными видами дефектов отливок являются газовые, песчаные, шлаковые и усадочные раковины, холодные и горячие трещины, заливы, отбел, пористость, несоответствие сплава техническим условиям по химическому составу и микроструктуре и др. Различные раковины могут быть открытыми и закрытыми (внутренними), одиночными и гнёздными. В основном раковины образуются из-за недостаточной газопроницаемости и повышенной влажности формовочных смесей, низкой температуры и насыщения газами заливаемого в центробежную стальную форму жидкого металла, а также из-за дефектов отдельных кольцевых частей и замков или при небрежной сборке кольцевой металлической формы.

Как правило, усадочные раковины образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. За счет ликвации при затвердевании отливки металл в усадочной раковине имеет повышенное содержание серы и фосфора. Если же скорость охлаждения металла в отливке была одинаковой по всему объему до момента затвердевания, а это значит, что кристаллизация происходила бы одновременно во всем объеме, то концентрированная усадочная раковина отсутствовала. Затвердевание начинается с поверхности отливки. После образования сплошной корочки металла, оставшийся жидкий металл затвердевает как бы в сосуде. Из-за продолжающейся усадки образуется зазор между уровнем жидкого металла и верхней затвердевшей корочкой, что и соответствует началу образования усадочной раковины. По мере затвердевания отливки расстояние между корочкой и жидким расплавом увеличивается до полного затвердевания отливки, а сечение раковины постепенно уменьшается. Остатки усадочных раковин при дальнейшей обработке не завариваются и превращаются в различные нарушения сплошности, снижающие прочность. Также причинами образования усадочных раковин являются: неправильный подвод в форму, заливка форм слишком перегретым расплавом, неправильная конструкция отливки, допускающая большое скопление расплава в отдельных ее частях. Для предотвращения образования усадочных раковин угол сопряжения двух стенок должен быть скругленным. Значительное влияние на образование усадочных дефектов оказывает химический состав сплава. Увеличение содержания углерода в доэвтетическом чугуне приводит к заметному уменьшению объема усадочных раковин за счет увеличения в нем количества выделяющегося при кристаллизации графита. Чем выше содержание углерода в чугуне, тем меньше в отливках усадочной пористости и больше концентрированных усадочных раковин. Пористость отливок уменьшается при выделении в чугуне мелкого графита и увеличивается при выделении его в виде грубых пластин.

Внутренние дефекты определяют радиографическими или ультразвуковыми методами дефектоскопии. При использовании радиографических методов (рентгенография, гаммаграфия) на отливки воздействуют рентгеновским или гамма-излучением. Контроль отливок рентгеновскими и гамма-лучами основан на различной проницаемости для этих лучей сплошного металла и дефектов, находящихся в металле; лучи сильнее поглощаются металлом, чем включениями. При рентгеновском контроле можно наблюдать дефекты визуально на флюоресцирующем экране или фотографировать их на рентгенопленку. Рентгенограмма представляет собой негативное изображение просвеченной стенки отливки. Дефекты отливок (шлаковые включения, газовые и усадочные раковины, рыхлота, поры, трещины) в меньшей степени поглощают интенсивность лучей, чем сам металл, поэтому на пленке такие дефекты появляются в виде темных пятен. Различные дефекты в отливке, меньше поглощающие рентгеновские лучи, дают на рентгенограмме местные, более интенсивные почернения. С помощью этих методов выявляют наличие дефекта, размеры и глубину его залегания. При ультразвуковом контроле ультразвуковая волна, проходящая через стенку отливки при встрече с границей дефекта (трещиной, раковиной), частично отражается. По интенсивности отражения волны судят о наличии, размерах и глубине залегания дефекта. Ультразвуковой контроль основан на способности ультразвуковой волны отражаться от границы раздела двух сред. Ультразвуковая волна, проходя через стенку отливки, при встрече с дефектом отражается. По интенсивности отраженных волн, которые преобразуются в сигналы, видимые на экране ультразвуковой установки, судят о наличии дефектов в отливке. По интенсивности и направлению отраженных волн судят о месте, протяженности и глубине залегания дефекта. Для обнаружения дефекта необходимо, чтобы поперечные размеры его были не меньше длины ультразвуковой волны.

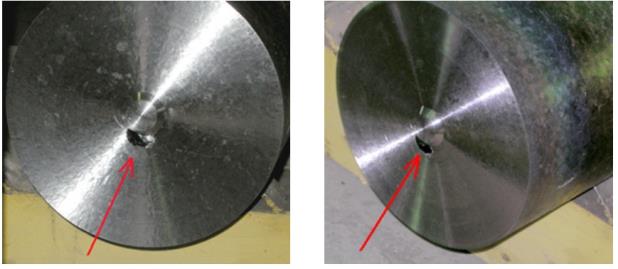

Результатами исследований, проведенных специалистами «ПАНАТЕСТ» на предприятии-изготовителе титановых слитков, установлено, что основными типами металлургических дефектов в титановых слитках, как правило, являются усадочные раковины и нитриды титана. Последний из указанных типов дефектов растворяется после третьего переплава. Усадочные раковины могут образовываться при каждом переплаве. В процессе ковки слитка, имеющего раковины или хрупкие инородные включения, могут образовываться внутренние трещины. Это требует удаления несплошностей материала до выполнения ковки слитка.

Результаты ультразвукового контроля свидетельствуют о нахождении усадочных раковин в основном в средней части поперечного сечения цилиндрического титанового слитка, на удалении от одного из торцев до 160 мм. С противоположного от дефектного торца титанового слитка нарушение сплошности материала, как правило, не обнаруживается.

Указанные усадочные раковины уверенно выявляются дефектоскопом MasterScan 380 М и могут также быть обнаружены другими ультразвуковыми дефектоскопами в контактном варианте эхо-импульсного метода контроля, с применением ультразвукового преобразователя совмещенного типа частотой 2МГц или 4 МГц, при его установке на цилиндрическую поверхность слитка. Чистота обработки цилиндрической поверхности слитка должна быть не хуже Rz 40. Условная чувствительность контроля составляла 50 мм по стандартному образцу СО-1, при комнатной температуре.

Ввиду большого уровня затухания ультразвука в титановых слитках, при настройке дефектоскопа вводился режим временной регулировки чувствительности.

Изображение на экране дефектоскопа, полученное при обнаружении дефекта в титановом слитке диаметром 330 мм, представлено на рис. 1.

дефект отливка раковина сталь сплав.

Рис. 1. Изображение на экране дефектоскопа MasterScan 380 М при обнаружении усадочной раковины в средней части поперечного сечения титанового слитка

Внешний вид усадочной раковины, выявленной при ультразвуковом контроле и подтвержденной после проточки торца титанового слитка, представлен на рис. 2.

Рис. 2. Усадочная раковина, выявленная в титановом слитке ультразвуковым дефектоскопом MasterScan 380 М

Таким образом, внутренние дефекты литья стальных и титановых слитков могут не только ослаблять основное сечение изготавливаемых из слитков изделий, но и приводить к контроленепригодности изделий в процессе поиска эксплуатационных дефектов. Указанные факторы требуют введения ультразвукового контроля на предприятиях-изготовителях слитков, а также приемочного контроля слитков на предприятиях-изготовителях изделий, до выполнения ковки слитков.

Для повышения качества контроля в перспективе возможно использовать ультразвуковой дефектоскоп с качающимся лучом, например, дефектоскоп с ПЭП на фазированных решетках типа Х-32.

2. Подберите сталь для изготовления хирургического инструмента. Опишите исходную микроструктуру и свойства стали, назначьте и обоснуйте режим термической обработки, опишите микроструктуру и свойства после термообработки

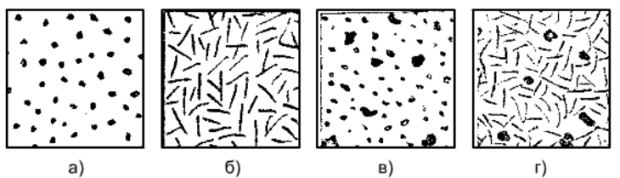

Для изготовления медицинских инструментов (ножниц, ножей, долот, стержневых стоматологических инструментов и др.) применяют сталь, поставляемую по ГОСТ 1435–74 «Сталь инструментальная углеродистая». Для изготовления пружинных элементов используется сталь, поставляемая по ГОСТ 9389–75. Для производства медицинских инструментов применяют марки стали У7А (0,7% углерода — рис. 3, а), У8А (0,8% углерода — рис. 3, б), У10А (1% углерода — рис. 3, в), У12А (1,2% углерода — рис. 3, г).

0,7. | 0,8. | 1,1. |    1,2. |

а. | б. | в. | г. |

Рис. 3. Микроструктура сталей У7А, У8А, У10А, У12А

Сплав У7А — сорбит отпуска (дисперсная смесь феррита и зернистого цементита); субструктура островковая.

Сплав У8А — мартенсит и небольшое количество остаточного аустенита между иглами мартенсита; субструктура игольчатая.

Сплав У10А — структура зернистого цементита, иногда неточно называемая зернистым перлитом. Состоит из ферритной матрицы с включениями цементита. Результат коалесценции и сфероидизации частиц цементита из-за ускоренной диффузии при пластической деформации, проводимой при температурах выделения цементита из аустенита. Предпочтительная структура для отожженных углеродистых сталей. Субструктура — однородная.

Сплав У12 — пограничные выделения вторичного цементита в виде сплошной тонкой светлой сетки (матрица) по границам зерен бывшего аустенита, превратившегося при медленном охлаждении в крупнопластинчатый перлит. Субструктура — однородная.

Для медицинских инструментов сталь применяется в упрочненном, т. е. в закаленном и отпущенном, состоянии. Закалка сталей осуществляется нагревом до 800−840°С с последующим охлаждением в воде, водном растворе соли, щелочи или масле. Отпуск материала проводится нагреванием до 140−200°С в зависимости от требуемой твердости.

Структура стали после закалки и отпуска — мартенсит и в избыточном количестве карбиды (рис. 4).

Рис. 4. Схема микроструктуры некоторых углеродистых инструментальных сталей после закалки и отпуска

- а) Сталь У8 после отжига — перлит зернистый

- б) Сталь У8 после закалки и низкого отпуска — мартенсит отпуска

- в) Сталь У12 после отжига — перлит зернистый + цементит вторичный

- г) Сталь У12 после закалки и низкого отпуска — мартенсит отпуска +цементит вторичный

Сталь получает высокую твердость, хорошую режущую способность и износостойкость. Углеродистая сталь имеет низкую стоимость, не содержит остродефицитных легирующих элементов, обладает высокими технологическими показателями: невысокой твердостью, хорошей обрабатываемостью путем резания в отожженном состоянии. В результате большой пластической деформации из стали можно получать проволоку и ленту высокой прочности. Вместе с тем она имеет существенные недостатки. Прежде всего это ржавеющая сталь, легко поддающаяся коррозии в атмосфере и агрессивных средах. Она имеет низкую прокаливаемость, что ограничивает ее применение для изготовления режущих инструментов. В случаях, когда требуется высокая твердость сердцевины, инструменты из углеродистых инструментальных сталей не могут иметь толщину или диаметр рабочей части более 10−12 мм. Необходимость резкого охлаждения такой стали при закалке усиливает деформацию и вызывает образование трещин. Сталь имеет недостаточно высокую прочность, пониженную вязкость и повышенную хрупкость. Низкая теплостойкость стали может приводить к недопустимо большому снижению твердости после переточки. Эти недостатки углеродистых инструментальных сталей сокращают диапазон их применения для производства медицинских инструментов.

- 3. Для изготовления мерной ленты, не меняющей своей длины при изменении температуры, выбран сплав Н36 (инвар):

- а) расшифруйте состав и определите к какой группе относится данный сплав;

- б) опишите влияние никеля на свойства сплава;

- в) опишите свойства данного сплава

Прецизионный сплав 36Н относится к группе инварных сплавов. Марка сплава 36Н является важнейшим представителем класса материалов с заданным показателем ТКЛР. Основным металлом в составе материала выступает железо, также 36Н включает 35−37% никеля. Сплав 36Н легируется кремнием, марганцем, ванадием, алюминием, молибденом.

Свойства сплава 36Н дополнительно улучшаются путем легирования медью и кобальтом. Полученный материал является суперинваром, для которого характерно минимальное значение ТКЛР. Разновидность сплава 36Н-ВИ (инвар) производится вакуумно-индукционной выплавкой.

Минимальное значение коэффициента ТКЛР сплава 36Н достигается в результате комбинации различных типов обработки. Для улучшения характеристик сплав 36Н подвергается закалке и холодной деформации.

Низкое значение ТКЛР в области температур -80.100°C, высокие механические, антикоррозионные и технологические свойства позволяют применять сплав 36Н как специальный конструкционный материал для выпуска деталей приборов, которые должны сохранять постоянные характеристики в меняющихся условиях эксплуатации.

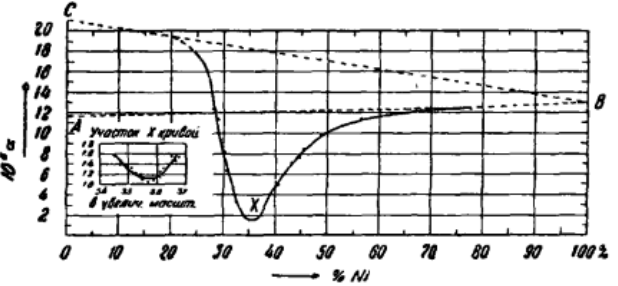

Инвар был открыт директором Международного бюро мер и весов, проф. Гильомом. При исследовании никелевой стали оказалось, что её магнитные свойства, упругость и коэффициент расширения претерпевают закономерные изменения в строгом соответствии с изменением состава. Для метрологических целей особенный интерес представляет изменение термического коэффициента расширения сплава железа с никелем. На графике (рисунок 5) наглядно иллюстрируется указанная зависимость.

Рис. 5. Изменение термического коэффициента расширения сплава железа с никелем

При постепенном увеличении содержания в сплаве никеля коэффициент расширения этого сплава, вначале мало отклоняющегося от направления СВ, при содержании 25% никеля начинает сильно уменьшаться и достигает минимума при содержании в стали 36% никеля. При дальнейшем увеличении содержания никеля коэффициент расширения повышается. Упомянутый 36%-ный сплав никеля с железом Гильом назвал инваром. Если принять во внимание, что сплав этот противостоит действия химических агентов практически не изменяется на воздухе и хорошо полируется, то становится понятным распространение этого сплава для изготовления различных точных, не изменяющихся изделий. Недостаток инвара состоит в том, что с течением времени коэффициент расширения его претерпевает изменения. При обыкновенной температуре линейка из инвара очень медленно удлиняется; если же её выдерживать при 1000С, то процесс удлинения ускоряется и, примерно, через 100 часов доходит до максимума. При охлаждении до нормальной температуры изменение длины вновь начинает обнаруживаться, и это явление наблюдается в течение многих лет. По мере увеличения содержания никеля, указанное явление в инваре постепенно ослабляется и в 43%-ной никелевой стали исчезает, снова появляясь при дальнейшем обогащении сплава никелем до 70%, когда получается уже совершенно неизменяемый состав. Исследуя причины описанной неустойчивости инвара, Гильом нашел, что углерод, всегда присутствующий в железе, играет большую роль в этом явлении. Устойчивость инвара находится в прямой зависимости от количества содержащегося в сплаве углерода: чем это содержание меньше, тем сплав устойчивее. Уменьшить или даже совершенно устранить это вредное влияние углерода оказалось возможным путем добавления к сплаву хрома или ванадия в небольшом количестве. Таким образом была решена задача изготовления сплава с малым и неизменным коэффициентом расширения.

Химический состав сплава 36Н представлен в таблице 1.

Таблица 1.

Химический состав сплава 36Н.

Al. | C. | Cr. | Cu. | Mn. | Mo. | Ni. | P. | S. | Si. | V. |

?0,10. | ?0,050. | ?0,15. | ?0,10. | 0,30−0,60. | ?0,10. | 35,0−37,0. | ?0,015. | ?0,015. | ?0,30. | ?0,10. |

По ГОСТ 10 994–74 сплав марки 36Н по соглашению сторон может изготавливаться с массовой долей углерода не более 0,10%. По согласованию изготовителя с потребителем при выплавке в 40-тонных печах допускается в сплаве марки 36Н массовая доля ванадия, молибдена, алюминия не более 0,15% каждого, хрома — не более 0,2%.

При производстве сплава 36Н в качестве составляющей термобиметаллов содержание S?0,020%, P?0,020%, содержание V, Al, Mo и Cu не регламентируется.

Физические свойства сплава 36Н представлены в таблице 2.

Таблица 2.

Физические свойства сплава 36Н.

Температура испытания, °С. | — 100. | ||||

Плотность (r, кг/м3). | |||||

Коэффициент линейного расширения (a, 10−6 1/°С). | 1,1. | ?1,2. | 2,3. | 5,7. |

Магнитные свойства сплава 36Н представлены в таблице 3.

Таблица 3.

Магнитные свойства сплава 36Н.

Удельное электрическое сопротивление, r 10-6 Ом· м. | 0,8. |

Модуль нормальной упругости, E, 10-1 Н/мм2 | |

Теплопроводность, l, 10-2 Вт/(м· К). | 0,125±0,017. |

Коэрцитивная сила, Нс, А/м. | 12,73. |

Начальная магнитная проницаемость, m, мГн/м. | 0,78. |

Максимальная магнитная проницаемость, mмакс, мГн/м. | 5,52. |

Остаточная индукция, Bо, 10-4 Тл. | |

Индукция в поле 8Э, В8э, 10-4 Тл. |

Литейные свойства сплава 36Н представлены в таблице 4.

Таблица 4.

Литейные свойства сплава 36Н.

Температура плавления, °C. |

- 1. ГОСТ 10 994–74. Сплавы прецизионные. Марки

- 2. Васенев Ю. Г., Ступаченко С. Л. Выявление металлургических дефектов в заготовках, выполненных литьем. Влияние дефектов литья на контролепригодность изделий [Электронный ресурс] // Режим доступа http://www.ckp-ea.ru/info/Viyavlenie_metallurgicheskix_defectov%20/

- 3. Гини Э. Ч. Технология литейного пр-ва: Спец. Виды литья: Учебник для студ. высш. учебных заведений. / Э. Ч. Гини, А. М. Зарубин, В. А. Рыбкин. Под ред. В. А. Рыбкина. — М.: Норма, 2005. — 352 с.

- 4. Зуев И. М. Определение и исправление дефектов при центробежном литье // Наука, техника и образование. — 2015. — № 3. — С. 54−57.

- 5. Клиндух В. Ф. Неразрушающие методы контроля и диагностики узлов и деталей подвижного состава: учебное пособие / В. Ф. Клиндух, В. М. Макиенко, Е. Н. Кузьмичёв. — Хабаровск: Изд-во ДВГУПС, 2005. — 109 с.

- 6. Неразрушающий контроль и диагностика: справочник / В. В. Клюев, Ф. Р. Соснин, А. В. Ковалев и др.; под ред. В. В. Клюева. — изд. 2-е, перераб. и доп. — М, 2003.

- 7. Хаютин С. Г., Голямина И. П. Магнитострикционные сплавы на основе никеля // Металловедение и термическая обработка. — 1997. — № 3. — С. 20−23.