Использование теплоты уходящих газов в промышленных котельных работающих на газу

В настоящее время вопрос о более полном использовании энергии теплоносителей становится все более актуален. Выброс тепла в атмосферу не только создает дополнительное давление на окружающую среду, но и увеличивает затраты владельцев котельных. В тоже время современные технологии позволяют более полно использовать теплоту уходящих газов и увеличить КПД котла, рассчитанного по низшей теплоте… Читать ещё >

Использование теплоты уходящих газов в промышленных котельных работающих на газу (реферат, курсовая, диплом, контрольная)

ООО «Пермавтоматика», Этот адрес e-mail защищен от спам-ботов. Чтобы увидеть его, у Вас должен быть включен Java-Script.

Аннотация: цена на природный газ во всём мире значительно различается. Это зависит от членства страны в ВТО, экспортирует или импортирует свой газ страна, затраты на добычу газа, состоянием промышленности, политическими решениями и пр. Цена на газ в РФ в связи вступлением нашей страны в ВТО будет только расти и в планах правительства уравнять цены на природный газ как в нутрии страны так и за её пределами. Приблизительно сравним цены на газ в Европе и России.

Россия — 3 руб/м3.

Германия — 25 руб/м3.

Дания — 42 руб/м3.

Украина, Белорусия — 10 руб/м3.

Цены достаточно условные. В Европейских странах массово используются котлы конденсационного типа, общая доля их в процессе выработки тепла достигает 90%. В России данные котлы в основном не используются в связи с дороговизной котлов, низкой стоимости газа и высокотемпературными централизованными сетями. А также сохранением системы лимитирования сжигания газа на котельных.

В настоящее время вопрос о более полном использовании энергии теплоносителей становится все более актуален. Выброс тепла в атмосферу не только создает дополнительное давление на окружающую среду, но и увеличивает затраты владельцев котельных. В тоже время современные технологии позволяют более полно использовать теплоту уходящих газов и увеличить КПД котла, рассчитанного по низшей теплоте сгорания, вплоть до значения в 111%. Потеря теплоты с уходящими газами занимает основное место среди тепловых потерь котла и составляет 512% вырабатываемой теплоты [1]. Дополнительно к этому может быть использована теплота конденсации водяных паров, которые образуются при сжигании топлива. Количество выделяемой теплоты при конденсации водяных паров зависит от вида топлива и находится в пределах от 3,8% для жидких топлив и до 11,2% для газообразных (у метана) [1] и определяется как разность между высшей и низшей теплотой сгорания топлива (табл. 1).

Таблица 1 — Величины высшей и низшей теплоты сгорания для различных видов топлива.

Тип топлива. | PCS (Ккал). | PCI (Ккал). | Разница (%). |

Солярка. | 10,6 /кг. | 10,21 /кг. | 3,82. |

Керосин. | 10,7 /кг. | 10,29 /кг. | 3,98. |

Печное топливо. | 10,2 /кг. | 9,76 /кг. | 4,51. |

Метан. | 9,53 /л. | 8,57 /л. | 11,2. |

Пропан. | 23,85 /л. | 21,6 /л. | 10,42. |

Бутан. | 30,50 /л. | 28,3 /л. | 7,77. |

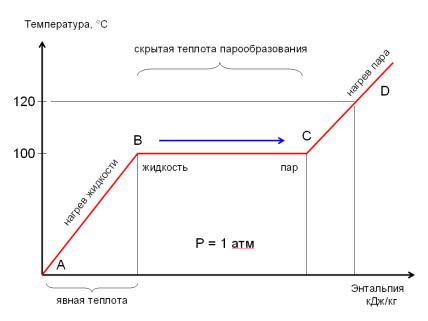

Получается, что в уходящих газах содержится как явная теплота, так и скрытая. Причем последняя может достигать величины, превосходящей в некоторых случаях явную теплоту. Явная теплота — это теплота, при которой изменение количества тепла, подведенного к телу, вызывает изменение его температуры. Скрытая теплота — теплота парообразования (конденсации), которая не изменяет температуру тела, а служит для изменения агрегатного состояния тела. Данное утверждение иллюстрируется графиком (рис. 1, на котором по оси абсцисс отложена энтальпия (количество подведенного тепла), а по оси ординат — температура).

Рис. 1 — Зависимость изменения энтальпии для воды

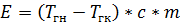

На участке графика А-В происходит нагрев воды от температуры 0 °C до температуры 100 °C. При этом все тепло, подведенное к воде, используется для повышения ее температуры. Тогда изменение энтальпии определяется по формуле [1] (1).

(1).

где с — теплоемкость воды, m — масса нагреваемой, t — перепад температуры.

Участок графика В-С демонстрирует процесс кипения воды. При этом все тепло, подведенное к воде, расходуется на преобразование ее в пар, температура при этом остается постоянной — 100 °C. Участок графика C-D показывает, что вся вода превратилась в пар (выкипела), после этого тепло расходуется на повышение температуры пара. Тогда изменение энтальпии для участка А-С характеризуется формулой [1] (2).

(2).

где r = 2500 кДж/кг — скрытая теплота парообразования воды при атмосферном давлении.

Самая большая разница между высшей и низшей теплотой сгорания, как видно из табл. 1, у метана, поэтому природный газ (до 99% метана) дает самую большую рентабельность. Отсюда все дальнейшие выкладки и выводы будут даны для газа на основе метана. Рассмотрим реакцию горения метана [1] (3).

(3).

Из уравнения этой реакции следует, что для окисления одной молекулы метана необходимо две молекулы кислорода, т. е. для полного сжигания 1 м³ метана необходимо 2 м³ кислорода. В качестве окислителя при сжигании топлива в котельных агрегатах используется атмосферный воздух, который представляет смесь газов. Для технических расчетов обычно принимают условный состав воздуха из двух компонентов [1]: кислорода (21 об. %) и азота (79 об. %). С учетом такова состава воздуха для проведения реакции горения для полного сжигания газа потребуется воздуха по объему в 100/21=4,76 раза больше, чем кислорода. Таким образом, для сжигания 1 м³ метана потребуется 24,76=9,52 воздуха. Как видно из уравнения реакции окисления, в результате получается углекислый газ, водяной пар (дымовые газы) и тепло. Теплота, которая выделяется при сгорании топлива согласно (3), называется низшей теплотой сгорания топлива (PCI).

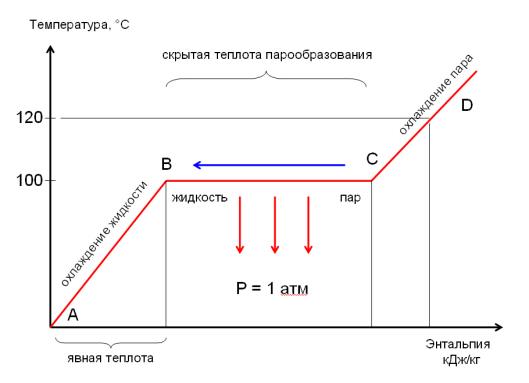

Если охлаждать водяные пары, то при определенных условиях они начнут конденсироваться (переходить из газообразного состояния в жидкое) и при этом будет выделяться дополнительное количество теплоты (скрытая теплота парообразования/конденсации) рис. 2.

Рис. 2 — Выделение теплоты при конденсации водяного пара

теплоноситель энергия газ сгорание Следует иметь ввиду, что водяные пары в дымовых газах имеют несколько другие свойства, чем чистый водяной пар. Они находятся в смеси c другими газами и их параметры отвечают параметрам смеси. Поэтому температура, при которой начинается конденсация, отличается от 100 °C. Значение этой температуры зависит от состава дымовых газов, что, в свою очередь, является следствием вида и состава топлива, а также коэффициента избытка воздуха.

Температура дымовых газов, при которой начинается конденсация водяных паров в продуктах сгорания топлива, называется точкой росы и имеет вид [1] рис. 3.

Рис. 3 — Точка росы для метана

Следовательно, для дымовых газов представляющих собой смесь газов и водяного пара, энтальпия меняется несколько по другому закону (рис. 4).

Рисунок 4 — Выделение теплоты из паровоздушной смеси Из графика на рис. 4 можно сделать два важных вывода. Первое — температура точки росы равна температуре до которой охладили дымовые газы. Второе — не обязательно проходить, как на рис. 2, всю зону конденсации, что не только практически невозможно, но и не нужно. Это, в свою очередь, обеспечивает различные возможности реализации теплового баланса. Другими словами, для охлаждения дымовых газов можно использовать практически любой небольшой объем теплоносителя.

Из вышесказанного можно сделать вывод, что при расчете КПД котла по низшей теплоте сгорания с последующей утилизацией теплоты уходящих газов и водяных паров можно значительно увеличить КПД (более 100%). На первый взгляд это противоречит законам физики, но на самом деле никакого противоречия здесь нет. КПД таких систем нужно рассчитывать по высшей теплоте сгорания, а определение КПД по низшей теплоте сгорания необходимо проводить только в том случае, если необходимо сравнить его КПД с КДП обычного котла. Только в этом контексте имеет смысл КПД > 100%. Считаем, что для таких установок более правильно приводить два КПД. Постановка задачи может быть сформулирована следующим образом. Для более полного использования теплоты сгорания уходящих газов их необходимо охладить до температуры ниже точки росы. При этом водяные пары, образующиеся при сжигании газа, сконденсируются и передадут теплоносителю скрытую теплоту парообразования. При этом охлаждение дымовых газов должно осуществляется в теплообменниках специальной конструкции, зависящей в основном от температуры уходящих газов и температуры охлаждающей воды. Применение воды в качестве промежуточного теплоносителя является наиболее привлекательным, т. к в этом случае возможно использовать воду с максимально низкой температурой. В результате возможно получить температуру воды на выходе из теплообменника, например, 54С с последующим ее использованием. В случае использования в качестве теплоносителя обратной линии, ее температура должна быть как можно ниже, а это зачастую возможно только при наличии низкотемпературных систем отопления в качестве потребителей.

Дымовые газы котельных агрегатов большой мощности, как правило, отводятся в железобетонную или кирпичную трубу. Если не принять специальных мер по последующему нагреву частично осушенных дымовых газов, то труба превратится в конденсационный теплообменник со всеми вытекающими последствиями [1]. Для решения этого вопроса существуют два пути. Первый путь заключается в применении байпаса, в котором часть газов, например 80%, пропускается через теплообменник, а другая часть, в размере 20%, пропускается по байпасу и затем смешивается с частично осушенными газами. Тем самым, нагревая газы, мы сдвигаем точку росы до необходимой температуры при которой труба гарантированно будет работать в сухом режиме. Второй способ заключается в применении пластинчатого рекуператора [1]. При этом уходящие газы несколько раз проходят рекуператор, тем самым нагревая сами себя.

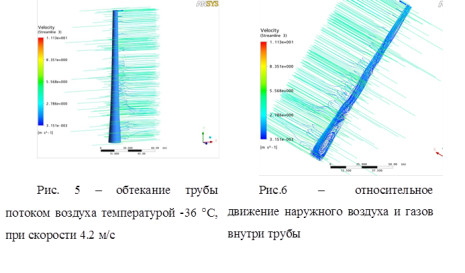

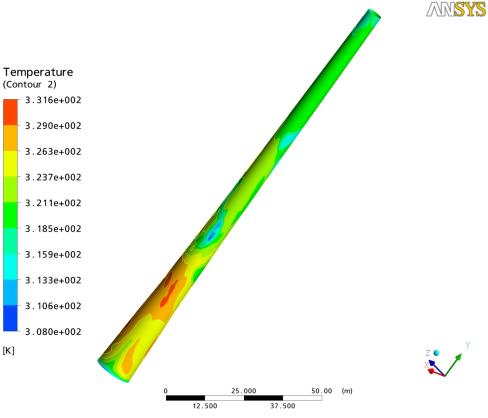

Рассмотрим пример расчета 150 м типовой трубы (рис. 5−7), имеющей трехслойную конструкцию. Расчеты выполнены в программном пакете Ansys-CFX. Из рисунков видно, что движение газа в трубе имеет ярко выраженный турбулентный характер и как следствие, минимальная температура на футеровке может быть не в районе оголовка, как следует из упрощенной эмпирической методики [1].

Рис. 7 — температурное поле на поверхности футеровки

Следует отметить, что при установке теплообменника в газовый тракт возрастет его аэродинамическое сопротивление, но снижается объем и температура уходящих газов. Это приводит к уменьшению тока дымососа. Образование конденсата накладывает специальные требования на элементы газового тракта в плане применения корозионно-стойких материалов. Количество конденсата приблизительно равно 1000−600 кг/час на 1 Гкал полезной мощности теплообменника [1]. Значение рН конденсата продуктов сгорания при сжигании природного газа составляет 4.5−4.7, что соответствует кислой среде. В случае небольшого количества конденсата, возможно использовать для нейтрализации конденсата сменные блоки. Однако для крупных котельных необходимо применять технологию дозирования каустической соды [1]. Как показывает практика небольшие объемы конденсата можно использовать в качестве подпитки без всякой нейтрализации.

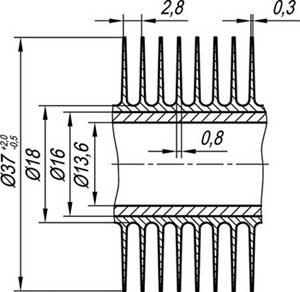

Следует подчеркнуть, что основной проблемой при проектировании отмеченных выше систем является слишком большая разница энтальпии на единицу объёма веществ, и вытекающая из этого техническая задача — развитие поверхности теплообмена со стороны газа. Промышленность РФ серийно выпускает подобные теплообменники типа КСК, ВНВ и пр. [1]. Рассмотрим на сколько развита поверхность теплообмена со стороны газа на действующей конструкции (рис.8). Обыкновенная трубка, внутри которой протекает вода (жидкость), а с наружи по рёбрам радиатора обтекает воздух (отходящие газы). Рассчитанное соотношение калорифера будет выражаться неким.

Рис. 8 — чертёж трубки калорифера.

коэффициентом [1].

K=Sнар/Sвн, (4),.

где Sнар — наружная площадь теплообменника мм2, а Sвн — внутренняя площадь трубки.

При геометрических расчётах конструкции получаем K=15. Это значит что внешняя площадь трубки в 15 раз больше внутренней площади. Это объясняется тем, что энтальпия воздуха на единицу объёма во много раз меньше энтальпии воды, на единицу объёма. Рассчитаем во сколько раз энтальпия литра воздуха меньше энтальпии литра воды. Из [1].

энтальпия воды: Ев= 4,183 КДж/л*К.

энтальпия воздуха: Евоз= 0,7864 Дж/л*К. (при температуре 1300С).

Отсюда энтальпия воды в 5319 раз больше, чем энтальпия воздуха, и поэтому K=Sнар/Sвн. В идеальном случае в таком теплообменнике коэффициент К должен быть 5319, но так как внешняя поверхность по отношению к внутренней развита в 15 раз, то разность в энтальпии по сути между воздухом и водой уменьшается до значения K= (5319/15)= 354. Технически развить соотношение площадей внутренней и внешней поверхности до получения соотношения K=5319 очень трудно или практически невозможно [1]. Для решения этой проблемы попытаемся искусственно увеличить энтальпию воздуха (отходящих газов). Для этого распылим из форсунки в отходящий газ воду (конденсат этого же газа). Распылим его такое количество по отношению к газу, что вся распыленная вода полностью испарится в газе и относительная влажность газа станет 100%. Относительную влажность газа возможно рассчитать основываясь на табл.2.

Таблица 2 — Значения абсолютной влажности газа с относительной влажностью по воде 100% при различных температурах и атмосферном давлении.

Т,°С. | А, г/м3. | Т,°С. | А, г/м3. | Т,°С. | А, г/м3. |

167,23. | 65,34. | 21,78. | |||

160,41. | 62,25. | 20,57. | |||

153,83. | 59,29. | 19,42. | |||

147,47. | 56,44. | 18,33. | |||

141,33. | 53,71. | 17,30. | |||

135,41. | 51,10. | 16,31. | |||

129,70. | 48,59. | 15,37. | |||

124,19. | 46,19. | 14,48. | |||

118,87. | 43,89. | 13,63. | |||

113,75. | 41,69. | 12,83. | |||

108,81. | 39,58. | 12,07. | |||

104,06. | 37,57. | 11,35. | |||

99,48. | 35,64. | 10,66. | |||

95,07. | 33,80. | 10,02. | |||

90,82. | 32,04. | 9,403. | |||

86,74. | 30,36. | 8,822. | |||

82,81. | 28,75. | 8,273. | |||

79,03. | 27,22. | 7,754. | |||

75,40. | 25,76. | 7,264. | |||

71,91. | 24,37. | 6,801. | |||

68,56. | 23,04. | 6,364. |

Из рис. 3 видно, что при очень качественной горелке, возможно добиться температуры точки росы в отходящих газах Трос= 600С. При этом температура этих газов составляет 1300С. Абсолютное содержание влаги в газе (согласно табл. 2) при Трос= 600С составит 129,70 гр/м3. Если в этом газе распылить воду, то температура его резко упадёт, плотность вырастет, а энтальпия резко повысится. Следует отметить, что распылять воду выше относительной влажности 100% не имеет смысла, т.к. при превышении порога относительной влажности свыше 100% распыляемая вода перестанет испаряться в газ. Проведем небольшой расчет требуемого количества распыляемой воды для следующих условий: Тгн — температура газа начальная равная 120 0С, Тросточка росы газа 600С (129,70 гр/м3), требуется найти: Тгкконечную температуру газа и Мвмассу воды распылённую в газе (кг.).

Решение. Все расчёты проводим относительно 1 м³ газа. Сложность расчётов определяется тем, что в результате распыления меняется как плотность газа, так и его теплоёмкость, объём и пр. Кроме того считается что испарение происходит в абсолютно сухом газе, а также не учитывается энергия на нагрев воды.

Рассчитаем количество энергии отданное газом воде при испарении воды [1].

где: степлоёмкость газа (1 КДж/кг.К), mмасса газа (1 кг/м3).

Рассчитаем количество энергии отданное водой при испарении в газ [1].

где: r — скрытая энергия парообразования (2500 КДж/кг), m — масса испаряемой воды В итоге подстановки получаем функцию При этом нужно учитывать, что невозможно распылить воды более, чем указано в табл.2, а в газе уже имеется испарённая вода. Путем подбора и расчётов нами было получено значение m = 22 гр, Тгк= 650С. Посчитаем фактическую энтальпию полученного газа, с учётом, что его относительная влажность 100% и при его охлаждении будет выделяться как скрытая, так и явная энергия. Тогда согласно [1] получим сумму двух энтальпий. Энтальпию газа и энтальпию сконденсировавшейся воды.

Евоз=Ег+Евод Ег находим из справочной литературы 1,1 (КДж/м3*К) Евод рассчитываем относительно табл. 2. У нас газ остывая с 650С до640С выделяет 6,58 гр воды. Энтальпия конденсации составляет Евод=2500 Дж/гр или в нашем случае Евод=16.45 КДж/м3.

Суммируем энтальпию сконденсировавшейся воды и энтальпию газа.

Евоз=17,55 (Дж/л*К).

Как мы видно путём распыления воды, нам удалось увеличить энтальпию газа в 22,3 раза. Если до распыления воды энтальпия газа составляла Евоз= 0,7864 Дж/л*К. (при температуре 1300С). То после распыления энтальпия составляет Евоз=17,55 (Дж/л*К). А это означает, что для получения той же тепловой энергии на том же стандартном теплообменнике типа КСК, ВНВ площадь теплообменника возможно снизить в 22,3 раза. Пересчитанный коэффициент К (величина была равна 5319) становится равным 16. А при таком коэффициенте теплообменник приобретает вполне реализуемые размеры.

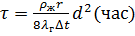

Еще одним важным вопросом при создании подобных систем является анализ процесса распыления, т. е. какого диаметра необходима капля при испарении воды в газе. Если достаточно мелкая капля (например, 5 мкМ), то срок жизни этой капли в газе до полного испарения достаточно короткий. А если капля имеет размер, например, 600 мкМ, то естественно в газе до полного испарения она находится намного дольше. Решение данной физической задачи достаточно осложнено тем, что процесс испарения происходит с постоянно меняющимися характеристиками: температуры, влажности, диаметра капли и пр. Для указанного процесса решение представлено в [2], а формула для расчёта времени полного испарения () капли имеет вид.

(6).

где: сжплотность жидкости (1 кг/дм3), r — энергия парообразования (2500 кДж/кг), лгтеплопроводность газа (0,026 Дж/м2К), d2 — диаметр капли (м), Дt — средняя разница температуры между газом и водой (К).

Тогда согласно (6) время жизни капли диаметром 100 мкМ. (1*10−4м) составляет ф = 2*10−3часа или 1,8секунды, а время жизни капли диаметром 50 мкМ. (5*10−5м) равно ф = 5*10−4часа или 0,072секунды. Соответственно зная время жизни капли, скорость полёта её в пространстве, скорость потока газа и геометрические размеры газохода можно легко рассчитать оросительную систему для газохода.

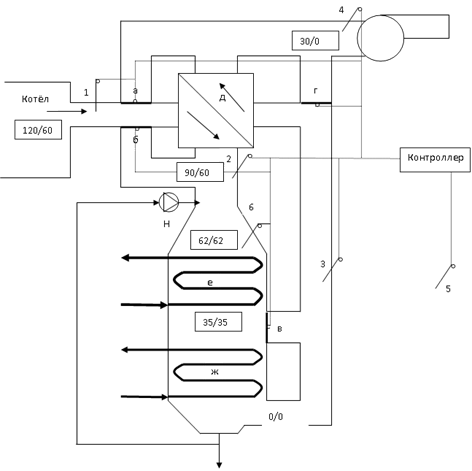

Ниже рассмотрим реализацию конструкции системы с учетом полученных выше соотношений. Считается что, теплообменник отходящих газов должен работать в зависимости от уличной температуры, в противном случае происходит разрушение домовой трубы при образовании в ней конденсата. Однако возможно изготовить теплообменник работающий в независимости от уличной температуры и имеющий более качественный съём тепла отходящих газов, даже до отрицательных температур, при том что температура отходящих газов будет, например +100С (точка росы этих газов составит 00С). Это обеспечивается за счет того, что при теплообмене на контроллере происходит расчёт точки росы, энергии теплообмена и других параметров. Рассмотрим технологическую схему предложенной системы (рис. 9).

Согласно технологической схеме в теплообменнике установлены: регулируемые шиберы а-б-в-г; теплоутилизаторы д-е-ж; датчики температуры 1−2-3−4-5−6; ороситель (насос Н, и группа форсунок); контроллер управления.

Рассмотрим функционирование предложенной системы. Пусть от котла выходят отходящие газы. например, температурой 1200С и точкой росы 600С (на схеме обозначено 120/60) Датчик температуры (1) измеряет температуру отходящих газов котла. Точка росы рассчитывается контроллером относительно стехиометрии горения газа. На пути газа появляется шибер (а). Это аварийный шибер. который закрывается в случае ремонта оборудования, неисправности, капремонта, ППР и пр. Таким образом, шибер (а) открыт полностью и напрямую пропускает отходящие газы котла в дымосос. При этой схеме теплоутилизация равно нулю, фактически восстанавливается схема удаления дымовых газов как и было прежде до установки теплоутилизатора. В рабочем состоянии шибер (а) полностью закрыт и 100% газов попадают в теплоутилизатор.

В теплоутилизаторе газы попадают в рекуператор (д) где происходит их остывание, но в любом случае не ниже точки росы (600С). Например, они остыли до 900С. Влага в них не выделилась. Измерение температуры газа производится датчиком температуры 2. Температуру газов после рекуператора можно регулировать шибером (б). Регулирование это необходимо для повышения КПД теплообменника. Так как при конденсации влаги находящаяся в газах масса ее уменьшается в зависимости от того на сколько были охлаждены газы, то можно изъять из них до 2/11 от общей массы газов в виде воды. Откуда взялась эта цифра. Рассмотрим химическую формулу реакции окисления метана (3).

Для окисления 1 м³ метана необходимо 2 м³ кислорода. Но так как кислорода в воздухе содержится только 20%, то воздуха на окисление 1 м³ метана потребуется 10 м³. После сжигания этой смеси мы получаем: 1 м³ углекислого газа, 2 м³ водяных паров и 8 м³ азота и др газов. Мы можем изъять из отходящих газов путём конденсации чуть меньше 2/11 всех отходящих газов в виде воды. Для этого отходящий газ необходимо охладить до температуры улицы. С выделением соответствующей доли воды. В воздухе забираемом с улицы на горение так же содержится незначительная влага.

Выделившаяся вода удаляется в нижней части теплообменника. Соответственно если по пути котёл-рекуператор (д)-теплоутилизатор (е) проходит весь состав газов 11/11 частей, то по другой стороне рекуператора (д) может пройти только 9/11 частей отходящего газа. Остальные — до 2/11 частей газа в виде влаги может выпасть в теплоутилизаторе. А для минимизации аэродинамического сопротивления теплоутилизатора шибер (б) можно немного приоткрыть. При этом произойдёт разделение отходящих газов. Часть пройдёт через рекуператор (д), а часть через шибер (б). При полном открытии шибера (б) газы пройдут не охлаждаясь и показания датчиков температуры 1 и 2 совпадут.

На пути газов установлена оросительная установка с насосом Н и группой форсунок. Газы орошаются водой выделавшийся при конденсации. Форсунки, которые разбрызгивают влагу в газе, резко повышают его точку росы, охлаждают и адиабатически сжимают. В рассматриваемом примере температура газа резко падает до 62/62, и так как распылённая в газе вода полностью испаряется в газе, то точка росы и температура газа совпадает. Достигнув теплообменника (е) скрытая тепловая энергия выделяется на нём. Кроме того, скачком возрастает плотность газового потока и скачком падает его скорость. Все эти изменения значительно изменяют КПД теплообмена в лучшую сторону. Количество разбрызгиваемой воды определяется контроллером и связано с температурой и расходом газа. Температуру газа перед теплообменником контролирует датчик температуры 6.

Далее газы попадают на теплоутилизатор (е). В теплоутилизаторе газы остывают, например, до температуры 350С. Соответственно точка росы для этих газов составит так же 350С. Следующим теплоутилизатором на пути отходящих газов является теплоутилизатор (ж). Он служит для подогрева воздуха на горение. Температура подачи воздуха в такой теплоутилизатор может достигать -350С. Эта температура зависит от минимальной наружной температуры воздуха в данном регионе. Так как часть водяных паров из уходящего газа изъята, то массовый поток отходящих газов почти совпадает по массовому потоку воздуха на горение. пусть в теплоутилизатор, например, залит тосол. Между теплоутилизаторами установлен шибер (в). Данный шибер работает так же в дискретном режиме. При потеплении на улице пропадает смысл отбора тепла в теплоутилизаторе (ж). Он прекращает свою работу и шибер (в) открывается полностью пропуская отходящие газы, минуя тепоутилизатор (ж).

Температура остывших газов определяется датчиком температуры (3). Далее эти газы направляются в рекуператор (д). Пройдя его, они нагреваются до некоторой температуры пропорциональной остыванию газов на другой стороне рекуператора. Шибер (г) нужен для регулирования работы теплообмена в рекуператоре, а степень его открытия зависит уличной температуры (от датчик 5). Соответственно, если очень холодно на улице, то шибер (г) полностью закрыт и газы нагреваются в рекуператоре для избежание точки росы в трубе. Если на улице жара, то шибер (г) открыт, как и шибер (б).

Выводы Повышение теплообмена в теплообменнике жидкость/газ происходит за счёт резкого скачка энтальпии газа. Но предложенное распыление воды должно происходить строго дозировано. Кроме того, дозирование воды в отходящие газы происходит с учётом наружной температуры.

Полученная методика расчёта позволяет избежать конденсации влаги в дымовой трубе и значительно повысить КПД котлоагрегата. Подобная методика может быть применена и для газовых турбин и для других конденсаторных устройств.

При предложенном способе не меняется конструкция котла, а только дорабатываются. Стоимость доработки составляет около 10% стоимости котла. Срок окупаемости при нынешних ценах на газ составляет около 4 месяцев.

Данный подход позволяет значительно снизить металоёмкость конструкции и соответственно её стоимость. Кроме того значительно падает аэродинамическое сопротивление теплообменника, уменьшается нагрузка на дымосос.

- 1. Аронов И. З. Использование тепла уходящих газов газифицированных котельных. — М.: «Энергия», 1967. — 192 с.

- 2. Тадеуш Хоблер. Теплопередача и теплообменники. — Ленинград.: Государственное научное издание химической литературы, 1961. — 626 с.