Термическая обработка и сварка деталей

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре… Читать ещё >

Термическая обработка и сварка деталей (реферат, курсовая, диплом, контрольная)

1. Опишите явление полиморфизма в приложении к железу

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать б, а при более высокой — в, затем г и т. д. При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, в), атомы по одиночке или группами присоединяются к решетке новой фазы (б), и, как следствие этого, граница зерна б-модификации передвигается в сторону зерна в-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации. Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки. Железо имеет две полиморфные модификации б и г. Модификация б-железа существует при температурах ниже 910 °C и выше 1392 °C. В интервале температур 1392−1539 °С б-железо нередко обозначают как д-железо. Кристаллическая решетка б-железа — объемно центрированный куб с периодом решетки 0,28 606 нм. До температуры 768 °C б-железо магнитно (ферромагнитно). г-железо существует при температуре 910−1392 °С; оно парамагнитно. Кристаллическая решетка г-железа гранецентрированная кубческая (а = 0,3645 нм при 910 °С).

2. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую нагревания в указанном интервале температур 0−1600С для сплава, содержащего 2,8%С. На кривой нагревания укажите количество степеней свободы на каждом участке кривой, подсчитав их в соответствии с правилом фаз. Для заданного сплава определите количественное соотношение фаз в соответствии с правилом отрезка при температуре 780С Ответ:

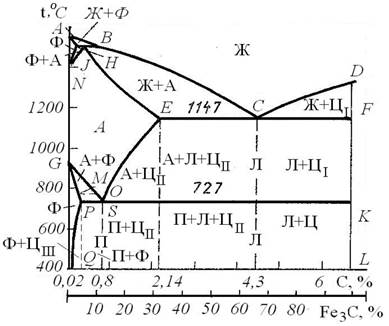

Диаграмма состояния Fe-Fe3C (рис. 5) характеризует фазовый состав и структуру в системе с концентрацией от чистого железа до цементита, содержащего 6,67%С. По оси абсцисс диаграмма имеет две шкалы, показывающих содержание углерода в сплаве и количество цементита. Координаты характерных точек приведены в табл. 1.

Рис. 5. Диаграмма состояния Fe-Fe3C.

Табл. 1. Характерные точки диаграммы состояния железо-цементит.

Точки, А и D характеризуют температуру плавления железа и цементита соответственно. Точки N и G — температуры полиморфных превращений железа. Точки Н и Р характеризуют максимальную растворимость углерода в ОЦК решетке железа в высокотемпературной и низкотемпературной областях. Точка Е определяет максимальную растворимость углерода в железе с ГЦК решеткой. Фазовые превращения в системе Fe-Fe3C происходят как при затвердевании из жидкого агрегатного состояния, так и в твердом агрегатном состоянии. Первичная кристаллизация идет в областях между линиями ликвидус (ABCD) и солидус (AHJECF). Вторичная кристаллизация в твердом агрегатном состоянии является следствием полиморфного превращения железа и изменения растворимости углерода в железе с изменением температуры.

На линии ликвидус начинается кристаллизация из расплава соответственно на участке АВ — феррита (дФ), на участке ВС — аустенита (А) и на участке СD — цементита первичного (ЦI). На линиях АН и JЕ завершается кристаллизация дФ и аустенита из жидкой фазы. Для диаграммы Fe-Fe3C характерны три изотермических превращения:

— перитектическое на линии HJВ при температуре 1499 °C ФН + ЖB АJ;

— эвтектическое на линии ECF при температуре 1147 °C ЖC АE + ЦF;

— эвтектоидное на линии PSK при температуре 727 °C АS ФP + ЦK.

Эвтектическая смесь аустенита и цементита называется ледебуритом (Л), а эвтектоидная смесь феррита и цементита вторичного — перлитом (П). Ледебурит и перлит рассматривают как самостоятельные структурные составляющие. Перлит чаще всего имеет пластинчатое строение и обладает высокими механическими свойствами: в = 800…900 МПа, 0,2 = 450 МПа, д 16%, твердость 180…220 НВ.

Ледебурит имеет сотовое или пластинчатое строение. Сотовая структура образуется при медленном охлаждении и представляет собой пластины цементита, переплетенные кристаллами аустенита. Большое количество цементита, присутствующего в ледебурите, обеспечивает его большую твердость, порядка 600 НВ, и хрупкость, что затрудняет механическую обработку сплавов с ледебуритной структурой.

Стали в зависимости от содержания углерода подразделяются на эвтектоидные, содержащие ~ 0,8% С, доэвтектоидные (от 0,02 до 0,8% С) и заэвтектоидные (более 0,8 и до 2,14% С).

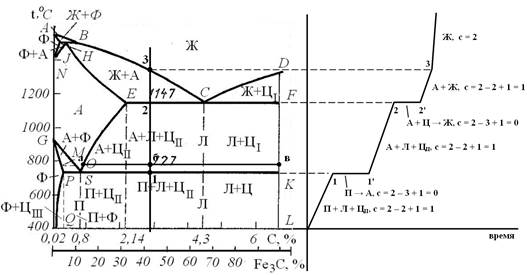

Сплав, содержащий 2,8%С называется доэвтектическим чугуном, вычертим кривую нагрева с учетом правила фаз:

Рис. 6. Кривая нагревания сплава 2,8%С Термическая обработка является мощным средством повышения свойств чугуна благодаря изменению его матрицы, степени графитизации, гомогенизации, понижению напряжений и стабилизации размеров. При этом во всех случаях форма графита в чугуне не изменяется. Применяемые виды термической обработки могут быть классифицированы: на отжиг (высокотемпературный и низкотемпературный); нормализацию; закалку (объемную и поверхностную) и отпуск. Все они сопровождаются структурными изменениями в чугуне, которые протекают при нагреве и охлаждении. В ряде случаев чугун подвергают химико-термической обработке, которая благодаря изменению состава поверхностного слоя позволяет повысить его износостойкость, коррозионную стойкость, усталостную прочность, окалиностойкость и другие свойства.

Наш слав, содержащий 2,8%С называется доэвтектическим чугуном (2,14 — 4,3%С) имеет следующую структуру: перлит, ледебурит (перлит + цементит) и вторичный цементит. При нагреве до т.1 (727 °С) превращений нет, и чугун имеет структуру: ледебурит + перлит + вторичный цементит. При этом эвтектика состоит из цементита и перлита. При т.1 происходит превращение перлита в аустенит. Это превращение претерпевает как свободный перлит, так и перлит, входящий в эвтектику. Выше т.1 чугун состоит из аустенита, вторичного цементита и ледебурита. При этом эвтектика состоит из цементита и аустенита.

От т.1 до т.2 (1147 °С) происходит растворение вторичного цементита в аустените и аустенит насыщается углеродом до 2,14%.

При т.2 плавится ледебурит. Выше т.2 чугун состоит из аустенита и жидкого сплава. От т.2 до т.3 (~1350 °С) плавится аустенит. Выше т.3 чугун находится полностью в жидком состоянии.

Определим содержание углерода в фазах при 780єС по коноде абв:

А — а — 0,9%С Ц — в — 6,67%С Определим количество каждой фазы:

QA = бв/ав • 100% = 3,87/5,77 • 100% = 67%.

QЦ = аб/ав • 100% = 1,9/5,77 • 100% = 33%.

Соотношение: QЦ: QА? 1: 2.

3. Углеродистая сталь У8 после одного вида термической обработки получила структуру пластинчатого перлита, а после другого — структуру зернистого перлита. Укажите, какой вид термообработки был применен в первом случае и, какие превращения в стали обеспечили получение структуры пластинчатого перлита; какая термообработка была применена во втором случае и, какие превращения в стали обеспечили получение структуры зернистого перлита полиморфизм термический обработка сварка.

К углеродистой стали У8 широко применяют отжиг с нагревом до 740−750°С и последующим медленным охлаждением. После такого нагрева в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации во время распада аустенита при охлаждении. В результате образуется структура зернистого перлита (сферодита), a отжиг называют сфероидизирующим. Конечная структура зависит от скорости охлаждения и температуры сфероидизирующего отжига. Чем меньше скорость охлаждения, тем до больших размеров вырастают глобули карбида при распаде аустенита. Регулируя скорость охлаждения, можно получать структуры глобулярного перлита от точечного до крупнозернистого. Более мелкозернистый перлит обладает повышенной твердостью. С повышением температуры отжига до 770−790 °С твердость снижается из-за развития сфероидизации, а при дальнейшем увеличении температуры отжига твердость растет из-за появления все в большем количестве пластинчатого перлита. Сталь со структурой зернистого перлита обладает наименьшей твердостью, легче обрабатывается резанием. Кроме того, зернистый перлит является оптимальной исходной структурой перед закалкой. При исходной структуре зернистого перлита меньше склонность к росту аустенитного зерна, шире допустимый интервал закалочных температур, меньше склонность к растрескиванию при закалке, выше прочность и вязкость закаленной стали (мелкие глобули равномерно распределены в мартенсите закаленной стали).

4. Назначьте режим термической обработки (температуру закалки, охлаждающую среду и температуру отпуска) различных приспособлений из стали 45, которые должны иметь твердость НRС28−35. Опишите микроструктуру и свойства стали после термической обработки

Закалка доэвтектоидной стали заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и последующем охлаждении со скоростью, превышающей критическую. Температура точки Ас3 для стали 40 составляет 790 °C. Доэвтектоидные стали для закалки следует нагревать до температуры на 30−50°С выше Ас3. Температура нагрева стали под закалку, таким образом, составляет 820−840°С. Структура стали 40 при температуре нагрева под закалку — аустенит, после охлаждения со скоростью выше критической — мартенсит. В зависимости от температуры отпуска меняется твердость закаленной стали. Например, при 600°Ствердость НВ не более 200 ед., при 400 °C — не более 280 ед., а при 200 °C — не более 450 ед. Поэтому для получения твердости 28…30 HRC закаленную сталь подвергают среднему отпуску при температуре 380−420°С. Структура стали после высокого отпуска — троостит отпуска. Структура стали 45 при температуре нагрева под закалку — аустенит, после охлаждения со скоростью выше критической — мартенсит. Высокий отпуск проводится при температуре 580−600?С. В результате получаем структуру — сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости.

5. Физические основы сварки пластмасс. Опишите методы сварки с непосредственным нагревом, их преимущества и недостатки

Процесс сварки пластмасс состоит в образовании соединения за счет контакта активированных нагревом соединяемых поверхностей. Последовательность операций сварки может быть различной:

- · свариваемые материалы сначала приводят в плотный контакт, а затем происходит активация соединяемых поверхностей;

- · соединяемые поверхности сначала подвергают активации, а затем обеспечивают их контакт;

- · контактирование и активацию соединяемых поверхностей осуществляют одновременно;

При сварке пластмасс, так же как и при сварке металлов, в сварочной зоне протекают следующие процессы:

- · подвод и преобразование энергии, обеспечивающей активацию соединяемых поверхностей;

- · взаимодействие активированных поверхностей при их контакте;

- · формирование структуры материала в зоне контакта;

Активация свариваемых поверхностей может достигаться за счет:

- · контакта их с теплоносителями — нагретыми инструментами, газами, либо присадочными материалами;

- · поглощения и преобразования высокочастотных электрических или механических колебаний, механической энергии трения или лучистой энергии;

В конечном счете, активация независимо от способа ее осуществления состоит в нагреве свариваемых поверхностей и проявляется в повышении энергии теплового движения макромолекул. Вблизи температуры стеклования возникает возможность движения только отдельных сегментов макромолекул и сварка здесь невозможна. При температурах, близких к Тт, макромолекулы могут уже перемешаться друг относительно друга, и здесь уже возможна сварка.

Следующая стадия процесса сварки — взаимодействие активированных поверхностей при контакте друг с другом, наиболее ответственна за свойства образовавшегося соединения, так как только при реализации взаимодействия между макромолекулами полимера возможно получение соединения, близкого по свойствам к основному материалу. Сущность процесса сварки состоит в сближении макромолекул активированных поверхностей на такие расстояния, чтобы между ними образовались силы межмолекулярного взаимодействия.

Процесс сварки пластмасс может происходить только при определенных условиях.

- 1. Повышенная температура. Величина ее должна достигать температуры вязкотекучего состояния Тт, но быть не более температуры деструкции термопласта Тр, то есть Тт < Тсв< Тр.

- 2. Плотный контакт активированных свариваемых поверхностей.

- 3. Оптимальное время сварки — время выдержки при Тсв, время выдержки при давлении, время охлаждения.

Снижение температуры сварки в область высокоэластического состояния не может обеспечить стабильного качества сварного шва, так как при этом не обеспечивается достаточная подвижность макромолекул, и поэтому в шве могут появиться многие дефекты: непровары, поры и другие. Кроме того, как показано выше, при Тс < Тсв< Ттдеформации пластмасс обратимы, а отсюда прочность соединения со временем может понизиться.

Следует иметь в виду, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, а отсюда в процессе сварки и охлаждения в пластмассах возникают остаточные напряжения и деформации, которые снижают, порой значительно, прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают: химический состав пластмассы, ориентация макромолекул, температура окружающей среды и другие факторы.

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам был максимально приближен к соответствующим свойствам основного материала.

Сварка пластмасс плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

Температурный интервал вязкотекучего состояния (разница между температурами Тр и Тт) должен быть достаточно широким, так как незначительные отклонения от оптимального режима сварки пластмасс с малым интервалом между этими температурами могут привести к дефектам сварки (если Тсв будет меньше Тг), либо в виде деструкции, если Тсв будет больше Тр.

Переход полимера в вязкотекучее состояние не должен вызывать также существенного изменения формы макромолекул и их относительного расположения, то есть ориентации, которая обеспечивает прочность материала, а, следовательно, и прочность сварного шва.

Особенность течения в полимерах состоит в том, что длинные гибкие цепные молекулы полимера не могут перемешаться как единое целое. Деформация вязкого течения осуществляется путем перемещения только отдельных сегментов макромолекул, которые тем легче переходят в соседнее положение, чем больше запас тепловой энергии, то есть чем выше температура и чем слабее они связаны с соседними сегментами своей макромолекулы и с сегментами соседних макромолекул.

Контактно-тепловая сварка пластмасс При контактно-тепловой сварке термопластов образование соединения происходит за счет нагрева соединяемых поверхностей нагревательным инструментом и приложения давления. Существует два основных способа контактно-тепловой сварки: сваркаоплавлением и проплавлением.

При сварке оплавлением нагреватель плотно прилегает непосредственно к поверхностям, подлежащим сварке, и оплавляет их. Затем нагревательный элемент удаляют из зоны сварки, детали соединяют, прикладывают давление и выдерживают некоторое время до остывания сварного шва.

Основные параметры контактной сварки оплавлением: температура сварки; время нагрева (оплавления); величина давления при нагреве и осадке; время осадки и выдержки под давлением; величина и скорость осадки; глубина проплавления. Температура нагрева при сварке с помощью сварочных аппаратов стыковой сварки и последующее охлаждение определяются кинетикой тепловых процессов, структурными превращениями в шве и околошовной зоне. При этом не должно происходить разложение полимера. Температуру нагревательного элемента обычно устанавливают на 100−120 0С выше температуры плавления термопласта.

Величина давления и скорость осадки при сварке должны обеспечить удаление прослоек (газовая и окисленный слой).

Прочность сварных соединений увеличивается с повышением длительности сварки и температуры торцов оплавляемых деталей только до определенного предела, до температуры активного разложения полимера. С увеличением давления при осадке прочность сварных соединений возрастает. Прочность по сечению шва имеет максимальное значение в середине стыка. Это объясняется течением расплава в процессе формирования и остывания шва. Течение расплава особенно интенсивно в периферийной зоне. Прочность изделий из пластмасс определяется также конструкцией соединения Типы сварных соединений, выполняемые контактно-тепловой сваркой оплавлением Оплавление кромок фигурным нагревателем приводит к повышению прочности сварного соединения за счет увеличения поверхности соединения. Для интенсификации разрушения поверхностных пленок и перемешивания расплава в начальной стадии осадки рекомендуется одной из свариваемых деталей сообщать осевые или поперечные колебания частотой 1,5−2 Гц с амплитудой 1−3 мм или УЗ колебания. Сварку оплавлением применяют для соединения листов, сварки пластиковых труб, пластин и блоков с подготовкой кромок механической резкой. Разновидностью контактной сварки оплавлением является метод сварки закладными нагревателями. Этот метод наиболее широко используется для соединения труб, трубных элементов, блоков. При этом в зону контакта между свариваемыми поверхностями, при сборке закладывают электрический нагреватель сопротивления (металлическая спираль). После сборки и плотного сжатия, снаружи к спирали подводится электрический ток. При сварке трубопроводов используют соединительные детали в виде муфт, в которых при отливке размещают нагревательные элементы. Долговечность сварных соединений при этом методе сварки приближается к долговечности материала труб. При контактной сварке проплавлением нагревательный элемент контактирует с внешними поверхностями деталей, и теплота передается к свариваемым поверхностям за счет теплопроводности сквозь их толщу. Нагрев деталей осуществляется с одной или двух сторон. Двусторонний нагрев материала облегчает условия сварки, позволяет быстрее нагреть материал до требуемой температуры. Можно соединять изделие по всей длине или проводить шаговую сварку. Для получения непрерывных швов использую роликовые и ленточные аппараты. В зависимости от свойств свариваемого материала, толщины прокладок, температуры инструмента продолжительность сварки составляет 3−5 с. Для предупреждения коробления детали охлаждают под давлением. Контактно-тепловой сваркой проплавлением соединяют листы и пленки толщиной до 2−3 мм в нахлестку. Изменяя величину нахлестки можно изменять прочность сварного шва в широких пределах.