Расчёт сухого фрикционного сцепления

Принимаем расчетный коэффициент трения м. В зависимости от типа фрикционной накладки м = 0.25 … 0.35 — для тканных и спирально-намотанных накладок и м = 0.18 … 0.25 — для формованных накладок. Обычно принимают м = 0.3. фрикционный двигатель пружина демпфер Задаем значение отношения внутреннего диаметра фрикционных накладок к наружному. Для легковых КМ Дн = 0.67 0.07, для грузовых КМ Дн = 0.55… Читать ещё >

Расчёт сухого фрикционного сцепления (реферат, курсовая, диплом, контрольная)

Расчет и выбор размеров фрикционных накладок

Размеры фрикционных накладок выбирают, исходя из нагруженности пар трения сцепления при трогании колесной машины (КМ) с места:

- — для легковых (одиночных и с прицепом) и грузовых КМ с прицепом (тягачей, автопоездов) с полной нагрузкой — на первой передаче в коробке перемены передач (КПП);

- — для одиночных грузовых КМ с полной нагрузкой — на второй передаче;

- — для полностью груженых КМ, имеющих делитель — на первой высшей передаче в КПП;

- — для КМ высокой проходимости — на первой передаче в КПП и высшей передаче в раздаточной коробке.

Порядок выбора следующий:

Вычисляем вспомогательные величины:

Передаточное число участка трансмиссии от коленчатого вала двигателя до ведущего колеса КМ — Iтр :

.

где: Iкпi — передаточное отношение в КПП на расчетной передаче в соответствии с типом транспортного средства;

I0 — передаточное отношение главной передачи.

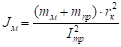

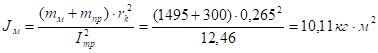

Приведённый к коленчатому валу двигателя момент инерции — Jм, эквивалентный поступательно движущимся массам КМ — mм и прицепа — mпр

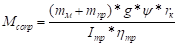

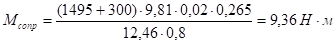

Приведённый к коленчатому валу двигателя момент сопротивления дороги Мсопр:

где — КПД участка трансмиссии от коленчатого вала двигателя до ведущего колеса КМ. = 0.8

g — ускорение свободного падения. g = 9.81 м/с2

Ш — коэффициент суммарного сопротивления дороги.

где: f — коэффициент сопротивления качению зависит в основном от типа и состояния дорожного покрытия, конструкции шин и давления воздуха в них, по таблице 5 приложения принимаем f = 0.02,

б — угол продольного уклона дороги б = 0…30о. Принимаем б = 0о.

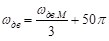

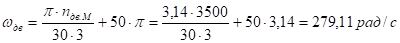

Расчетная угловая скорость коленчатого вала двигателя wдв:

— для бензиновых двигателей:

— для дизелей:

где: , — угловые скорости коленчатого вала двигателя при максимальном крутящем моменте и максимальной мощности соответственно.

где: nдв.M и nдв.N — частота вращения коленчатого вала двигателя при максимальном крутящем моменте и максимальной мощности соответственно в об/мин.

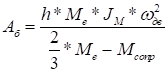

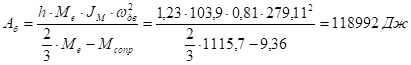

Работа буксования сцепления Аб:

где: h — коэффициент приведения для бензиновых двигателей принимают h = 1.23, для дизелей h = 0.72.

Мощность буксования сцепления Nб:

Принимаем число ведомых дисков: = 1.

В процессе эксплуатации коэффициент запаса процесса эксплуатации в может уменьшаться из-за изнашивания накладок, снижения упругости (усадки) пружин, уменьшения коэффициента трения (замасливание накладок). Для КМ высокой и повышенной проходимости в = 1.8…3.0. Предельные значения удельных показателей даны в таблице 4 приложения. Принимаем в = 1.6 [1, табл. 1].

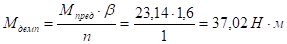

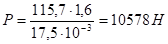

Определяем статический момент трения сцепления Тс :

Принимаем расчетный коэффициент трения м. В зависимости от типа фрикционной накладки м = 0.25 … 0.35 — для тканных и спирально-намотанных накладок и м = 0.18 … 0.25 — для формованных накладок. Обычно принимают м = 0.3. фрикционный двигатель пружина демпфер Задаем значение отношения внутреннего диаметра фрикционных накладок к наружному. Для легковых КМ Дн = 0.67 0.07, для грузовых КМ Дн = 0.55 0.05. Принимаем значение Дн = 0.6.

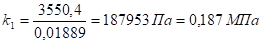

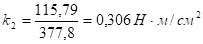

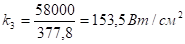

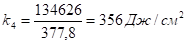

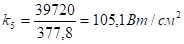

С помощью таблицы 4 приложения находим допустимые значения показателей нагруженности пар трения сцепления к1…к5: к1 = 0.3 МПа; к2 = 0.44 (Н*м)/ см2; к3 = 200 Вт/см2; к4=370 Дж/см2; к5 = 125 Вт/см2.

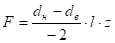

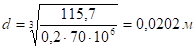

Определяем наружный диаметр накладки Dн1, обеспечивающий допустимое давление к1 на фрикционные накладки:

Dн1 =.

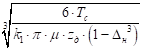

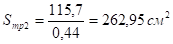

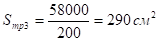

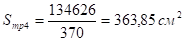

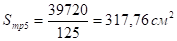

Определяем минимально необходимые значения общей поверхности трения Sтрi ведомых дисков, обеспечивающие допустимые значения удельных показателей нагруженности пар трения сцепления (к2 …к5):

Из полученных четырех значений выбирают максимальное Sтр*, обеспечивающее допустимые значения по всем четырем удельным показателям:

Sтр* = (Sтрi)мах = Sтр4 = 363,85 см2

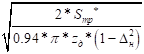

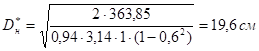

Находим наружный диаметр Dн* фрикционных накладок, исходя из Sтр*

Dн*=.

Из двух размеров Dн1 и Dн* выбираем наибольший Dн* = 19,6 см, обеспечивающий допустимые значения по всем показателям к1 … к5, и находим внутренний диаметр накладки.

dвн = Дн Dн

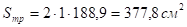

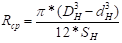

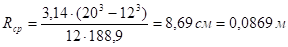

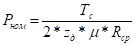

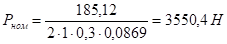

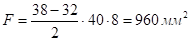

Выбираем ближайшие значения Dн и dн и для них вычисляем площадь трения одной накладки ведомого диска Sн, минимально необходимые значения общей поверхности трения ведомого диска Sтр, средний радиус трения Rср, суммарную силу сжатия всех пружин при деформации Pном и для них контролируем значения показателей к1…к5.

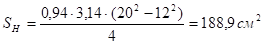

Пусть Dн =20 см; dн =12 см. В этом случае имеем:

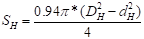

.

Коэффициент 0.94 в формуле учитывает уменьшение в среднем поверхности трения из-за заклепок и канавок, предназначенных для удаления продуктов изнашивания и вентиляции поверхностей трения. Для конкретной конструкции этот коэффициент может быть скорректирован.

Сравнивая полученные значения к1 …к5 с допустимыми (табл. 4 приложения) видно, что для этого варианта окончательно принимаем Dн = 200 мм, dн = 120 мм. [1, табл. 1].

Сравнивая максимально допустимую частоту вращения ведомого диска для данного наружного диаметра накладки nдв.мах = 8000 мин -1 (табл. 3 приложения) с частотой вращения при максимальной мощности двигателя 5600 мин -1, убеждаемся в достаточной прочности данной накладки при действии центробежных сил [1, табл. 2].

Расчёт деталей сцепления на прочность.

Расчёт нажимных пружин сцепления

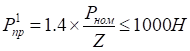

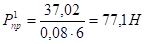

Определение усилия, развиваемого одной пружиной:

где Z число пружин 6−18.

1,4 коэф учитывающий неравномерность усилий на пружины.

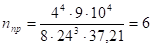

Принимаем число пружин -6.

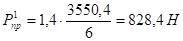

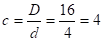

Принимаем, что отношение диаметров, тогда потребный диаметр проволоки для пружин сцепления определим по формуле:

где: y — коэффициент концентраций напряжений, при m=6 y=1,25;

[ф]=700,900 МПа — допускаемое напряжение кручения.

Принимаем значение d=4 мм.

Определяем диаметр витка пружины по известным d и m:

Число рабочих витков пружины:

где G=9•104 МПа — модуль упругости при кручении; с — жёсткость пружины,.

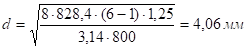

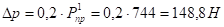

где: -приращение сил сопротивления пружины выключения сцепления;

— приращение сжатия пружины при выключении сцепления, где: i — число пар трения д=1,0ч1,5 — осевая деформация ведомого диска.

Расчёт пружин демпфера сцепления.

Для расчёта пружин демпфера сцепления принимаем:

z=6 — число пружин; (рекомендуемое количество 6−10).

d=4 мм — диаметр проволоки;(рекомендуемый диаметр 3−5 мм).

Dср=16 мм — средний диаметр витка; (рекомендуемый диаметр 14−18 мм).

nп=6 — полное число витков; (рекомендуемое количество 4−6).

С=300 Н/мм — жёсткость пружины;

Мтр=100−200 Нґм — момент трения фрикционных элементов демпфера.

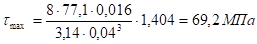

Максимальное напряжение пружины демпфера определяется по формуле:

где n — число ведомых дисков сцепления,.

т.е. усилие, сжимающее одну пружину демпфера:

где: R=0,08 м — радиус приложения усилия к пружине;

z — число пружин.

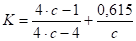

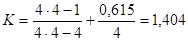

Принимая во внимание большую жёсткость пружин демпфера, напряжение вычисляем по формуле, учитывающей форму сечения, кривизну витка и влияние поперечной силы:

где: К — коэффициент, учитывающий форму сечения, кривизну витка и влияние поперечной силы на прочность;

[t]=700ч900 МПа.

где:

тогда:

т.е. ф<[ф] - условие прочности выполняется.

Расчёт ступицы ведомого диска

Размеры шлицевого соединения выбираются согласно ГОСТ 21 425– —75.

Материал ступицы — Сталь 40Х.

Материал ведомого диска — Сталь 50, 65 Г.

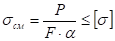

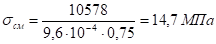

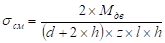

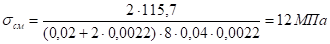

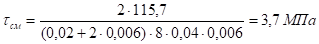

Напряжение смятия шлицов ступицы определяется по формуле:

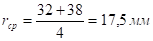

где:

dн=38 мм — наружный диаметр шлицов;

dв=32 мм — внутренний диаметр шлицов;

l=40 мм — длина шлицов;

z=8 — число шлицов;

б=0,75 — коэффициент точности прилегания шлицов;

[sсм]=15ч30 МПа — допустимое напряжение смятия.

т. е. 14,7 МПа<30 МПа усм<[усм] - условие выполняется.

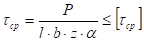

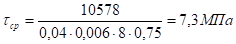

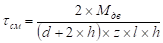

Напряжение среза шлицов ступицы определяется по формуле:

где: b=6 мм — ширина шлицов;

[tсрmax]=5ч15 МПа — допустимое напряжение среза.

т.е. 7,3 МПа<15 МПа фср < [фср] - условие выполняется.

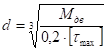

Расчет вала сцепления

Вал сцепления рассчитывается на скручивание по диаметру впадин шлицевой части. Задав допустимое напряжение кручения [tmax]=70 МПа, находим:

Проверку шлицов на смятие проводим по формуле:

где: — средний радиус приложения окружной силы, м;

h, l — высота и длина шлицов ступицы ведомого диска, см.

Проверку шлицов на срез проводим по формуле:

где b=6 мм — ширина шлицов ступицы ведомого диска, см.

- 1. Автомобили, Конструкция и элементы расчета / В. К. Вахламов 2-е изд.,-М.: Издательский центр «Академия», 2008.-480с.

- 2. Болотов А. К. Конструкции тракторов и автомобилей: Учеб. пособие для агроинженер. вузов. — М.: Колосс ООО, 2006. — 351 с

- 3. Проектирование полноприводных колёсных машин. Афанасьев В. Н., Белоусов Б. Н., Жеглов Л. Ф. и др.// Под общей редакцией Полунгяна А. А. — М.: Изд-во МГТУ им. Баумана Н. Э. — 2000.