Разработка технологического процесса изготовления корпуса подшипника

Корпусная деталь — это базовая деталь, на нее устанавливаются различные детали и сборочные единицы, точность относительного положения которых должны обеспечиваться как с статике, так и в процессе работы под нагрузкой. В соответствие с этим корпусная деталь должна иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение… Читать ещё >

Разработка технологического процесса изготовления корпуса подшипника (реферат, курсовая, диплом, контрольная)

1. Разработка технологического процесса изготовления корпуса

Исходные данные:

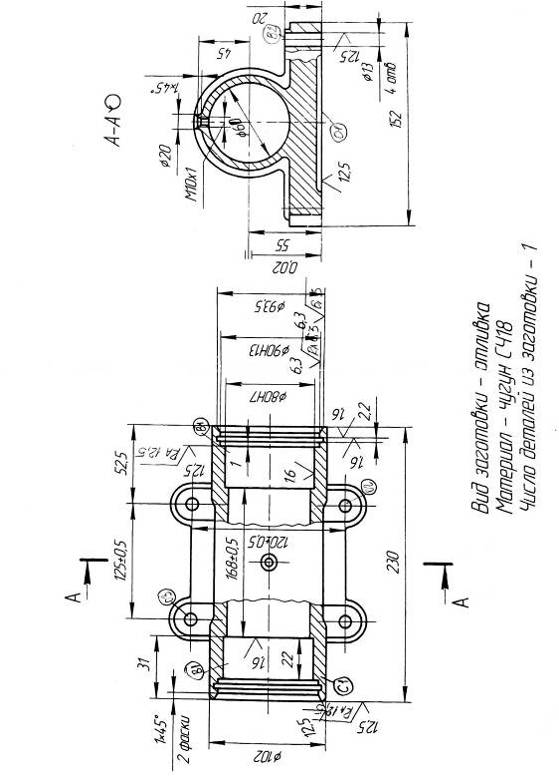

- — чертеж детали;

- — вид заготовки — отливка;

- — материал — чугун СЧ 18;

- — число деталей из заготовки — 1.

- 2. Служебное назначение

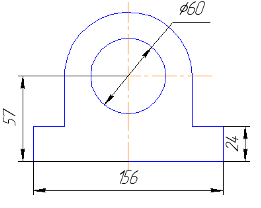

Корпус промежуточного подшипника является базовой деталью, которая служит для соединения расположенных в ней деталей и обеспечение их надежного положения (рис.1).

В соответствие с этим, корпус промежуточный подшипника должен иметь заданную точность и требуемое качество поверхностного слоя рабочих поверхностей.

Корпусная деталь — это базовая деталь, на нее устанавливаются различные детали и сборочные единицы, точность относительного положения которых должны обеспечиваться как с статике, так и в процессе работы под нагрузкой. В соответствие с этим корпусная деталь должна иметь требуемую точность, обладать необходимой жесткостью и виброустойчивостью, что обеспечивает требуемое относительное положение соединяемых деталей и узлов, правильность работы механизмов и отсутствие вибрации.

Исполнительными поверхностями является плоскость и отверстия (основные базы и отверстия лапок), а также основные (главные) отверстия под подшипники качения.

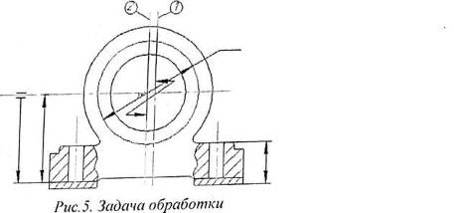

Задача обработки: в результате обработки необходимо обеспечить точность положения главного отверстия — требуемое расстояние, А и параллельность оси отверстия и основания, а также расположения отверстия относительно наружного контура В и требуемые размеры полок Б механической обработки корпуса на станках с ЧПУ или АЛ.

- 3. Исполнительные поверхности корпуса электродвигателя

- — торцы посадочных отверстий под подшипники стенки корпуса электродвигателя;

- — расточки под посадочные отверстия на лапках электродвигателя.

электродвигатель расточный приспособление подшипник.

4. Рабочий чертеж детали

5. Технические требования на изготовление корпуса.

На изготовление детали предъявляются следующие технические требования:

- 1) Диаметр отверстия под посадки подшипников качения обрабатываются по 7 квалитету при ;

- 2) Отклонение геометрической формы отверстия поля допуска на размер отверстия;

- 3) Отклонение от параллельности осей отверстия с плоскостью разъема корпуса ;

- 4) Отклонение от параллельности осей не более ;

- 5) Ось распредвала параллельна плоскости основания корпуса электродвигателя, допустимые отклонения в пределах ;

- 6) Момент затяжки фланцевых болтов не менее ;

- 7) Корпус электродвинателя, пусковых приспособлений должны быть заземлены соответствии с требованиями ПУЭ.

- 6. Выбор типа производства

Объем выпуска деталей в год составляет 5500 штук, поэтому тип производства будет среднесерийным. Среднесерийное производство характеризуется ограниченной номенклатурой выпускаемой продукции. Детали изготавливаются партиями по типовым технологическим процессам на станках общего назначения и станках с ЧПУ.

7. Выбор вида заготовки

Вид заготовки — отливка.

Материалчугун СЧ18.

Число деталей из заготовки-1.

Рис. 2. Чертеж заготовки

8. Выбор технологических баз

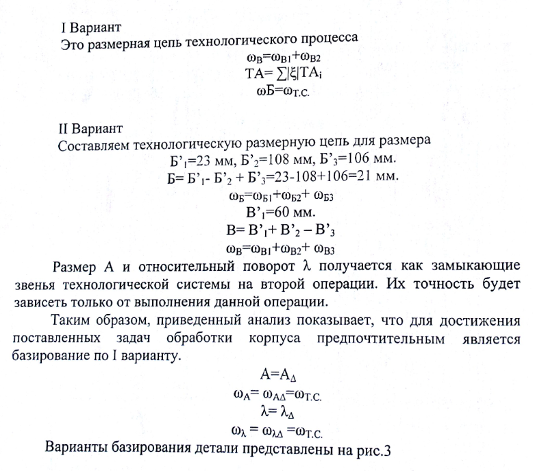

В соответствие с алгоритмом последовательности выбора технологических баз корпус обработать за одну установку невозможно. Поэтому в качестве общих технологических баз, для обработки большинства поверхностей корпуса примем плоскость основания (установочная база), которая является основной базой, и два перпендикулярных отверстия, расположенные по диагонали и обрабатываемые по 7-му квалитету. Такой выбор объясняется тем, что большинство поверхностей корпуса, включая главное и резьбовое отверстия, поверхности торцов и полки, связаны размерами и относительными поворотами с плоскостью основания, геометрические параметры которых отвечают требованиям установленной базы. Это означает, что достижение ответственных показателей точности с особо жесткими требованиями обеспечивают наиболее короткие технологические размерные цепи. Размер, А и относительный поворот X. получаются как замыкающие звенья технологической системы на второй операции (сверлильно-расточной).

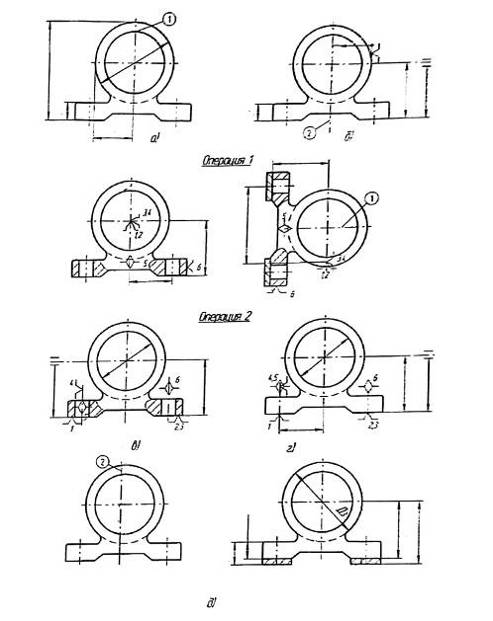

В качестве технологических баз на первой операции примем:

- — по первому варианту — базирование в центрах: ось «двойная направляющая база, торец — опорная база;

- — по второму варианту: цилиндрическая наружная поверхность корпуса — двойная направляющая база, торец — опорная база, поверхность полки — опорная база.

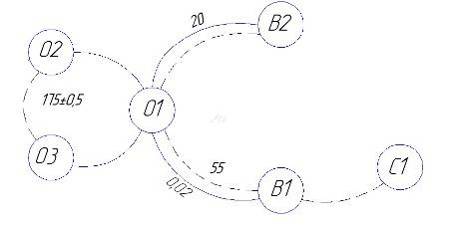

Рис. 3. Схема связей поверхностей корпусной детали

Рис. 4. Выбор технологических баз для корпуса: а — эскиз заготовки: б — задача обработки; ебазирование по варианту I; г — базирование по варианту II; д — технологические размерные цепи, определяющие решение задач при базировании по вариантам I и II

9. Анализ вариантов базирования

Задача обработки: в результате обработки необходимо обеспечить точность положения главного отверстиятребуемые расстояние, А и параллельность X оси отверстия и основания. Так же расположения отверстия относительно наружного контура В и требуемые размеры полок Б механической обработки корпуса на станках с ЧПУ или АЛ.

10. Разработка технологического маршрута обработки корпуса подшипника.

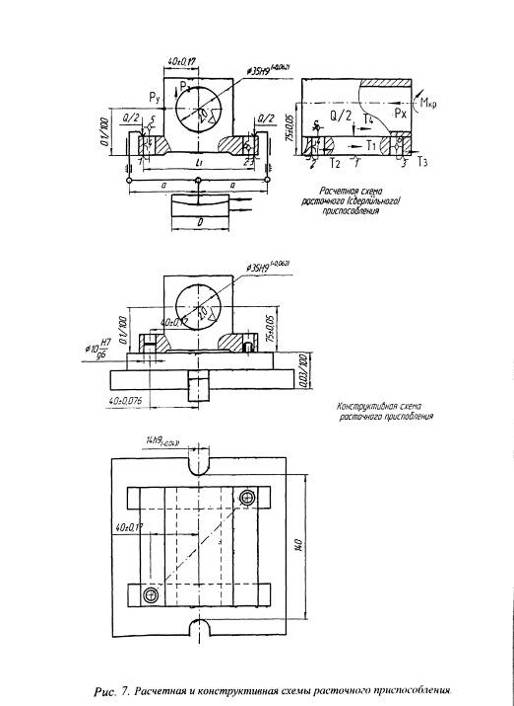

11. Проектирование (расчетная и конструктивная схема) расточного приспособления.

Правила выбора систем технологической оснастки (приспособлений, инструментов и средств контроля) регламентированы ГОСТ 14.305 — 73. Этим же стандартом установлены шесть систем установочно-зажимных приспособлений неразборные специальные (НСП), универсально-наладочные (УНП), универсально-сборочные (УСБ), сборно-разборные (СРП), универсально-безналадочные (УБП), специализированные наладочные (СНП). Проектирование приспособления сводится к разработке конструкции, состоящей из стандартных деталей и узлов, с учетом типовых решений для конкретной технологической операции.

Непосредственное проектирование необходимо начинать с выбора прототипа конструкции и составления принципиальной (расчетной) схемы приспособления, используемой для обоснования выбора схемы закрепления и определения сил зажима заготовки. По найденной силе зажима, в зависимости от конструкции заготовки, вида оборудования и типа производства, выбирают зажимные механизмы и рассчитывают параметры силового привода, определяют фактическую и допустимую погрешности установки заготовок в приспособлении, производят расчеты точности приспособления, обосновывающие технические требования к его изготовлению.

В принципиальной схеме приспособления указаны выдерживаемые при обработке заготовки размеры Б, и необходимых для их выполнения рассчитанных размеров приспособления Г, .

На станках с ЧПУ наиболее целесообразно применять переналаживаемые приспособления: универсальные, универсально-сборные, специализированные и специальные упрощенные приспособления, в том числе ложементы. Специальные приспособления применяя, в тех случаях, когда нельзя использовать переналаживаемые, а также в случае применения многоместных приспособлений для повышения доли времени обработки при небольшом машинным времени и многостаночном обслуживании.

Приспособления для обработки на сверлильных, фрезерных, расточных станков с ЧПУ компонуют, как правило, из элементов УСП. Для сокращения времени на установку заготовки и ее снятие эти приспособления целесообразно при соответствующей конструкции стола дополнять гидравлическими зажимными элементами. В конструкции приспособления следует предусматривать отверстия или установочные габариты, определяющие положение исходной точки начала обработки. Приспособление базируется на столе станка на три призматические или цилиндрические шпонки, посредством двух штырей или штыря и шпонки. В отдельных случаях используют накладные поит, являющиеся универсальной базовой частью переналаживаемых приспособлений. Сменные наладки, вставляемые в отверстия накладных плит, выполняют роль универсальных элементов приспособлений.

Проектирование специального приспособления включает в себя.

- 1) Спроектировать приспособление на техническое задание;

- 2) расчетная схема приспособления;

- 3) Конструктивная схема приспособления.

Техническое задание на проектирование специального приспособления. Спроектировать специальное приспособление для расточной операции при соблюдении следующих данных:

- 1. данные о детали:

- — деталь корпусная;

- — материал СЧ18;

- — габаритные размеры 230×100×152;

- — масса 5 кг.

- 2. требуемая точность (эскиз);

- 3. объем выпуска 5500 шт./год;

- 4. исходный продукт: литая заготовка (отливка), прошедшая предварительную обработку;

- 5. операционная карта: схема базирования и точность обработки (станок, режим резания, припуск на обработку, твердость материала, инструмент);

- 6. условия производства: t= 20±5°С, запыленность чугунной пылью 4 мл/м3

- 7. производительность 25 дет/ч

- 8. оперативное время t0= X мин;

- 9. давление воздуха в цехе Рв=0,4МПа.

Расчетная и конструктивная схемы расточного приспособления представлены на рис. 7.