Дополнительная обработка серебряных покрытий

Покрытия сплавами серебра со свинцом рекомендуется применять в качестве твердой смазки для подшипников, работающих при значительных нагрузках и высоких скоростях. Твердость сплава серебра с 1,5% свинца в 1,5 раза выше твердости серебряного покрытия и составляет 1,5 ГПа. Коэффициент сухого трения его по стали несколько выше, чем для серебра (0,19—0,30), но при работе в атмосферных условиях… Читать ещё >

Дополнительная обработка серебряных покрытий (реферат, курсовая, диплом, контрольная)

Для предохранения серебра от окисления и образования сернистых пленок, а также для декоративной отделки серебро подвергают дополнительной обработке.

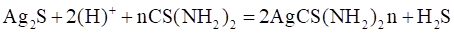

Пленки сульфида серебра при нагревании до 885 °C не разрушаются, не растворяются в кислотах и аммиаке, поэтому трудно удаляются с поверхности серебра. Практически наиболее реальным является обработка изделий в концентрированных растворах цианистого калия и растворах тиомочевины. Состав раствора следующий: 80 г тиомочевины, 10 г серной кислоты, 1 л воды, при рН = 0.5 реакция протекает очень быстро.

Источниками сернистых соединений, вызывающих коррозию серебра, являются применяемые в приборостроение различные материалы: резины марок НК, СКБ, СКН; пластические массы, а также различные герметизирующие материалы.

К методам защиты серебра от потемнения относятся следующие: 1) покрытие серебра другими благородными металлами; 2) покрытие серебра лаковыми пленками; 3) обработка серебра в хроматных растворах; 4) покрытие серебра окислами металлов.

Покрытие серебра другими драгоценными металлами можно рекомендовать только в тех случаях, когда не могут быть рекомендованы другие методы. Наиболее экономичным и надежным является покрытие серебра палладием. В наиболее сложных случаях рекомендуется родирование с толщиной слоя до 1 мкм.

Для чисто декоративных целей можно рекомендовать защиту серебра с помощью лаковых пленок, но тогда эти изделия не должны подвергаться механическому или термическому воздействию. Лак можно наносить либо окунанием, либо разбрызгиванием из пульверизатора: в обоих случаях для получения высокого качества лакового покрытия имеет значение вязкость лака. Но даже лучшие лаковые пленки уменьшают отражательную способность серебряной поверхности.

Хорошо защищают от потускнения и одновременно повышают износостойкость серебра эпоксидные покрытия. Тонкая пленка КПЭЦ, состоящая из 25%-ной канифоли, 20%-ного синтетического церизина, 30%-ного полистирола и 25%-ной эпоксидной смолы ЭД-6, хорошо защищает серебро от потускнения и не желтеет от времени.

Наиболее простой и дешевой операцией для защиты серебра является пассивирование поверхности в растворах бихромата. Многие исследователи отмечают, что эта пассивная пленка мало влияет на электрическое сопротивление. Существует два метода получения хроматных пленок: химический и электрохимический. При последнем способе посеребренное изделие завешивается в качестве катода в раствор бихромата калия в смеси с карбонатом. При химическом пассивировании используется хромовая кислота или растворимая соль шестивалентного хрома K2Cr2O7. При этом методе хроматная пленка хорошо сцеплена с основным металлом, но зато электрохимическим методом можно получить более толстые пленки. На качество этих пленок влияет концентрация хрома, рН раствора и режим процесса: температура, плотность тока и перемешивание. Поверхность изделия перед хромированием должна быть активирована в кислоте или щелочи. Полученная пленка, по данным многих авторов, не увеличивает переходного сопротивления и не препятствует пайке изделия.

Таблица 5. Состав электролита для получения хроматной пленки.

Компоненты электролита. | Величина. |

K2Cr2O7, г/л. | 100−150. |

Na2CO3, г/л. | 1−2. |

pH. | 8−9. |

T, °С. | 18−25. |

При плотности тока 1 А/дм2 продолжительность обработки 35 мин, при плотности тока 3 А/дм2 продолжительность можно уменьшить до 20 мин. После обработки детали промывают, сушат при температуре 60—70° С, в результате этих операций пленка становится плотной, прочной, эластичной и хорошо защищает от потемнения. Для химической обработки предложено обрабатывать изделия в 1%-ном растворе K2Cr2O7. Детали выдерживают в этом растворе в течение 20 мин при температуре 18—25 °С при перемешивании, рН раствора поддерживается в пределах 3,0—4,5, корректирование рН производят хромовым ангидридом.

Для защиты серебра от потускнения предлагают также осаждение бесцветных прозрачных пленок окислов металлов 3-й, 4-й, 5-й групп периодической системы. Пленки получаются при катодной обработке изделий в растворах хлоридов, сульфатов или нитратов бериллия, титана, тория, циркония и других металлов. Наибольшее распространение получил сульфат бериллия. При электролизе происходит электрофоретическое осаждение на катоде окиси бериллия. Раствор содержит 3.4 г сульфата бериллия и 5 г борной кислоты, рН поддерживается в пределах 5.5−5.9, добавлением аммиака. В не этих пределов рН работать нельзя, так как пленки не образуются. Катодная плотность тока применяется в пределах 5—10 мА/дм2, время обработки 4—6 мин; аноды состоят из 95%-ного свинца и 5%-ного олова. Полученная пленка должна быть высушена и подвергнута термической обработке при температуре 275−300 °С. Такая обработка дегидратирует пленку и делает ее устойчивой. Толщина пленки при этом остается 2—4 мкм. Пленка прозрачная, бесцветная, но с трудом поддается пайке.

В тех случаях, когда внешний вид не играет роли, можно не прибегать к защите серебра, так как получающаяся в естественных условиях пленка чрезвычайно тонка (до 0,01 мкм) и хрупка и такая толщина не может повлиять на электрические характеристики. Образование пленки сернистого серебра происходит неравномерно и поверхность серебра приобретает грязный, нетоварный вид, поэтому во многих случаях предпочитают заранее провести оксидирование серебра в водном растворе сернистых соединений.

Толщина получающейся при этом пленки 1 мкм, окрашена она в черный цвет, прочно сцеплена с основой и не стирается даже при крацевании. Серебряные детали завешиваются в качестве анода, катодом при этом служат пластины из коррозионно-стойкой стали [4].

Состав раствора и режим проведения для получения такой пленки следующие (г/л) :

Натрий сернистый 25−30.

Натрий серноватистокислый 15−20.

Кислота серная 3−5.

Ацетон 3−5.

Плотность тока, А/дм2 0.05−0.2.

Продолжительность обработки, мин 3−5.

Сплавы на основе серебра Из сплавов серебра наиболее распространенными являются его сплавы с сурьмой, свинцом, медью, кадмием, палладием и платиной.

Сплавы серебра с сурьмой

Сплав Аg-Sb с успехом применяют в электротехнической и радиотехнической промышленности.

Введение

в серебро незначительных количеств сурьмы при трении по никелю полностью исключает налипание и наплывы, характерные для чистого серебра. Присутствие сурьмы в серебряных покрытиях значительно увеличивает их износостойкость: при содержании 1,5—3,0% Sb износостойкость повышается в 5—10 раз. Сурьма увеличивает хрупкость осадков серебра, поэтому лучшими электролитическими сплавами с оптимальными физико-механическими характеристиками считаются сплавы, содержащие 2—3% сурьмы. Микротвердость таких сплавов достигает 1,5 ГПа.

Для осаждения сплавов Аg—Sb используют электролиты, приведенные в табл.6.

Таблица 6. Состав, г/л, электролитов и режимы осаждения сплавов серебра с сурьмой с использованием серебряных анодов.

электролит. | Ag. | Sb. | AgNO3. | KSbOC4H4O6· . 5H2O. | K2CO3. | KNaC4H4O6· 4H2O. | K4Fe (CN)6· . 3H2O. | t,°C. | Jк A/дм2 |

28−30. | 2−5. | ; | ; | 25−30. | 40−60. | ; | 18−25. | 0,3−0,5. | |

; | ; | 20−40. | 5−8. | 20−50. | 60−65. | 50−70. | 18−25. | 01−0,3. | |

; | ; | ; | 10−15. | 40−60. | 40−80. | 120−150. | 18−35. | 0,5−1,0. |

Электролит 1 прост в приготовлении, имеет высокий выход по току (80−90%).

Электролит 2 применяют для покрытия электрических контактов в колокольных и барабанных ваннах при скорости вращения 13—15 мин-1. Детали, покрытые медью, серебрят в электролите предварительного серебрения с низким содержанием серебра. Приготовление электролита, как и всех гексациано-(II) ферратных электролитов, связано с потерями (возвратными) серебра, достигающими 10%.

Электролит 3 позволяет применять более высокие плотности тока, так как разработан для работы на асимметричном токе, при этом плотность переменного тока 0,5 А/дм2 (в табл. 6 указана катодная плотность постоянного тока).

Покрытия сплавами серебра со свинцом рекомендуется применять в качестве твердой смазки для подшипников, работающих при значительных нагрузках и высоких скоростях. Твердость сплава серебра с 1,5% свинца в 1,5 раза выше твердости серебряного покрытия и составляет 1,5 ГПа. Коэффициент сухого трения его по стали несколько выше, чем для серебра (0,19—0,30), но при работе в атмосферных условиях износостойкость сплавов серебра со свинцом более чем в 50 раз превышает износостойкость серебра.