Расчетно-проектный раздел.

Технологическая линия по производству гидравлической извести

Потери при прокаливании (П.П.П.) в печи определим из уравнений реакций разложения при температуре 9000С: Где ММ1, ММ2, ММ3 — молекулярные массы соответствующих веществ, входящих в состав уравнений. Габаритные размеры размеры барабана, мм: внутренний — 1500 рабочая длина — 3100. Кисп = 0,95 — коэффициент использования механического оборудования. Подберем дробилку ударного действия для мергеля… Читать ещё >

Расчетно-проектный раздел. Технологическая линия по производству гидравлической извести (реферат, курсовая, диплом, контрольная)

Расчетная функциональная технологическая схема производства продукта Исходя из выбранной технологической схемы, производим расчет производственной программы, то есть, определяем потери материалов при обжиге в печи.

гидравлический известь сырьевой Материальный баланс печи.

Таблица2.

Компонент. | Вход. | Компонент. | Выход. | ||

%. | т/ч. | %. | т/ч. | ||

1. CaCO3. | 16,80. | 1. CaO. | 12,38. | ||

2. MgCO3. | 2. MgO. | 1.43. | |||

3. SiO2. | 3. SiO2. | ||||

4. Al2O3+Fe2O3+SiO2. | 4. Al2O3+Fe2O3+SiO2. | ||||

Физическая влага. | 2.5. | ||||

П.П.П. (при 9000С)? (СО2). | 34,57. | ||||

102.5. |

Потери при прокаливании (П.П.П.) в печи определим из уравнений реакций разложения при температуре 9000С :

СаСО3 СаО + СО2 ММ1 ММ2 ММ3 75% Х % У%.

тогда Х = 75* ММ2/ ММ1 = 75*56/100 = 42%.

У = 75* ММ3/ММ1 = 75*44/100 = 33%.

MgСО3 MgО + СО2 ММ1 ММ2 ММ3 3% Х % У%.

тогда Х = 3* ММ2/ ММ1 = 3*40*/84 = 1,43% У = 3* ММ3/ММ1 = 3*44/84 = 1,57%.

где ММ1, ММ2, ММ3 — молекулярные массы соответствующих веществ, входящих в состав уравнений.

Расчет производственной программы технологической линии После стадии грохочения (фр.<120 мм; W = 2,5% (см. расчетную функциональную схему на стр. 49)), технологическая линия разветвляется на три производственные линии, где установлено три бункера, три конусные дробилки, а затем производство идет снова по одной линии. В таблице 4, часовая производительность (бункеров (фр<60…80мм) и конусных дробилок) рассчитана (для разветвленной линии) как сумма производительностей каждого из механического оборудования (при условии, что по каждой линии проходят одинаковые массы сырьевого продукта m1 = m2= m3). Остальные расчеты ведутся как для одного механического оборудования.

Примечание 2.

Кисп = 0,95 — коэффициент использования механического оборудования.

(т/ч) = G / фонд рабочего времени = часовая производительность Часовая производительность (т/ч) / с. = часовая производительность (м3/ч) где G — производительность, т/год; снасыпная плотность сырья (мергель).

Подбор основного механического оборудования На основании производственной программы с помощью каталогов на оборудование подберём технологическое оборудование:

1. Подберем дробилку ударного действия для мергеля (фр. <120 мм, W< 2,5%).

По производственным расчетам производительность молотковой дробилки должна составлять 16,81 т/ч или 16,81 м3/ч.

Таким образом, наиболее оптимальной дробилкой, будет являться следующая молотковая дробилка: СМ-19А Производительность, т/ч — 34.

Диаметр ротора: 1,3 м Длина ротора: 1,6 м Число оборотов в 1 сек: 12,5.

Мощность эл. двигателя, кВт — 125.

Размер поступающих кусков, мм — 300.

Габаритные размеры, м: длина — 2,23.

ширина — 1,74.

Таблица 3

Наименование об. | Марка типа об. | Кол-в об. (n). | Производительность. G, т/ч. | Ким. | Мощность N, кВт. | ||||||

оGпасп. | Gфак. | Nпасп. | Nфак. | ||||||||

ед. | n. | ед. | n. | ед. | n. | ед. | n. | ||||

Молотковая дробилка. | СМ — 19А. | 17.9. | 17.9. | 0,53. | 66,25. | 66,25. | |||||

Конусная дробилка. | КСД-900 Б. | 5,72. | 22,8. | 0,20. | |||||||

Тарельчатый дозатор | ЛД — 16А. | 25,4. | 25,4. | 17,1. | 17,1. | 0,67. | 2,8. | 2,8. | 1,88. | 1,88. | |

Шаровая мельница. | СМ-601. | 13,3. | 13,3. | 12,2. | 12,2. | 0,92. | 92,1. | 92,1. |

высота — 1,515.

Масса (без электрооборудования), т — 5,05 .

2. Подберем конусную дробилку для мергеля (фр. <40 мм, W< 2,5%).

По производственным расчетам производительность одной дробилки (на технологический поток поставлено три таких дробилки) должна составлять 5,6 т/ч или 6,22 м3/ч.

Таким образом, наиболее оптимальной дробилкой, будет являться следующая дробилка: конусная дробилка (КСД — 900Б) Производительность, т/ч — 48−86.

Диаметр основания внутреннего конуса, мм — 900.

Наибольший размер загружаемого материала, мм — 130.

Размер выходной щели, мм 15−50.

Мощность эл. двигателя, кВт — 55.

Габаритные размеры, м: длина — 2,68.

ширина — 1,82.

высота — 2,25.

Масса (без электрооборудования), т — 3,79 .

Подберем питатель (дозатор) для подачи кускового материала из бункера (фр. <40 мм, W< 2,5%) По производственным расчетам производительность мельницы для помола мергеля должна составлять 16,8 т/ч или 15,27 м3/ч.

Таким образом, наиболее оптимальным питателем, будет являться следующий питатель: тарельчатый питатель ЛД — 16А.

Диаметр тарелки, м — 1,6.

Число оборотов тарелки в 1 сек. — 0,067.

Производительность в м3/ч — 28.

Мощность электродвигателя, кВт — 2,8.

Габаритные размеры, м: Длина — 2,81 Ширина — 1,8 Высота — 1,8.

Масса оборудования, т — 2,565.

4. Подберем мельницу (фр. < 80 мк, W = 0%).

По производственным расчетам производительность мельницы для помола мергеля должна составлять 12,25 т/ч или 12,25 м3/ч.

Таким образом, наиболее оптимальной мельницой, будет являться следующая мельница: шаровая мельница СМ-601 (МШЦ-15−31).

Габаритные размеры размеры барабана, мм: внутренний — 1500 рабочая длина — 3100.

Число оборотов барабана в 1 сек — 0,5.

Производительность, т/ч — 13,3.

Мощность электродвигателя, кВт — 100.

Габаритные размеры, м: длина — 9,569 ширина — 3,14 высота — 2,8.

Масса мельницы без электродвигателя, т — 18,66.

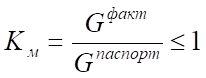

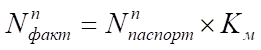

Расчет удельных энергетических нагрузок и оценка эффективности подобранного механического и теплотехнического оборудования по энергозатратам.

коэффициент использования мощности оборудования;

мощность оборудования фактическая.