Технология.

Открытое акционерное общество "Белшина"

Металлокорд и бортовую проволоку приобретает у Белорусского металлургического завода, который полностью обеспечивает потребность Общества. Такие виды сырья как канифоль, воск и стеарин, занимают небольшой удельный вес в общей потребности и приобретаются как в Республике Беларусь, так и в России. Основным поставщиком синтетических каучуков является ОАО «Сибур Холдинг», который осуществляет… Читать ещё >

Технология. Открытое акционерное общество "Белшина" (реферат, курсовая, диплом, контрольная)

Основным направлением ОАО «Белшина» в области закупок сырья и материалов является налаживание прямых поставок с производителями сырья и материалов, используемых в производстве шин. На протяжении всего существования Общество стремилось как можно максимально снизить количество посредников.

По плану внутриотраслевой кооперации закупаются: капроновые и вискозные кордные ткани; отдельные виды химии: АДМТ, ПЭВД, оксален, битум, а также горюче-смазочные материалы: масла, бензины, дизтопливо, лаки, краски, растворители.

Капроновые корда закупаются на «Химволокно» г. Гродно, вискозный корд приобретается на «Химволокно» г. Светлогорск.

Металлокорд и бортовую проволоку приобретает у Белорусского металлургического завода, который полностью обеспечивает потребность Общества. Такие виды сырья как канифоль, воск и стеарин, занимают небольшой удельный вес в общей потребности и приобретаются как в Республике Беларусь, так и в России. Основным поставщиком синтетических каучуков является ОАО «Сибур Холдинг», который осуществляет пакетную поставку каучуков. Поставка натурального каучука осуществляется из Малайзии и Индонезии.

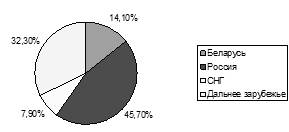

Заключенные контракты с поставщиками химии позволяют полностью обеспечить предприятие всеми видами химикатов. При соблюдении финансовых расчетов проблем в обеспечении сырьем не предвидится. Структура поставки сырья на ОАО «Белшина» представлена на Рисунке 1:

Рисунок 1 — Структура поставки сырья ОАО «Белшина» .

оснащение персонал сырье поставка Как видно из диаграммы, больше всего сырья поступает из России (45,7%) и дальнего зарубежья (32,3%), меньше всего из СНГ (7,9), и 14,1% ОАО «Белшина» получает из своей страны.

При конструировании любой шины, прежде всего, необходимо исходить из требований автомобиля.

Конструкция, размеры, тип рисунка протектора, используемые материалы определяются назначением автомобиля, его нишей и находятся в прямой зависимости от максимальной скорости, максимальной нагрузки, диаметра обода, конструкции подвески. Поиск и подбор шины производится по каталогам, справочникам международным и отечественным (ГОСТ, ТУ и др.) Эти таблицы составляются на основании имперических формул, полученных в результате долголетнего изучения работы шин при допустимых деформациях. Далее совместно с конструктором автомобиля разрабатывается техническое задание на разработку продукции. Это основной исходный технический документ, который определяет необходимые и достойные требования к разрабатываемой продукции. Конструктор с помощью программы «АПР+» просчитывает более 20 вариантов профиля с изменением входных данных и определяет ширину раствора бортов шины по пресс-форме, положение самого широкого места профиля, кривизну беговой дорожки и боковой стенки. По результатам сравнительного анализа, выходных характеристик, напряженно-деформированного состояния и температурных полей выбирается оптимальный вариант геометрического профиля шины. Получив оптимальный профиль конструктор используя анализ дизайна рисунка протектора отечественных и импортных шин, учитывая специфику применения шины разрабатывает рисунок протектора.

Далее, конструктор готовит основной комплект конструкторских деталей — чертеж шины по прессформе + чертеж гравировки надписи, передает группе механиков, которые разрабатывают конструкторские детали на пресс-форму. Механический завод готовит пресс-форму, следующий этап верификации, т. е. проверка по изготовлению первых образцов соответствие техническому заданию. Главный и напряженный момент у конструктора — получены ли результаты технического задания и если все хорошо, то выполняются ли следующие этапы:

- · изготовление и проведение предварительных испытаний,

- · передача шин на полигон,

- · подготовка Акта приемки,

- · Акта готовности производства,

- · сертификация на соответствие европейскому правилу № 54 ЕЭК ООН — Е28,

- · сертификация на соответствие Правилу 117 по определению уровня шума — Е27,

- · регистрация технических условий на шину,

- · подготовка парка пресс-форм и вспомогательной оснастки,

- · начало серийного выпуска производства.

Риск конструктора велик, прежде всего в том, что эксплуатационные испытания (дорожные) перекладываются на плечи потребителя. Дело в том, что характеристики шины, определяемые на полигоне это специальные, оценочные характеристики:

- · расход топлива при установившихся скоростях движения — 40, 60, 80, 100 км/ч;

- · разгон с установившейся скорости в диапазоне скоростей 60−100 км/ч, максимальная скорость;

- · уровень внешнего шума движущегося автомобильного транспорта в режиме разгона и наката;

- · тормозной путь на сухом и мокром покрытии с установившейся скорости 80км/ч;

- · коэффициент сцепления;

- · предельная скорость в нештатных режимах движения на сухом и мокром покрытии (тесты «переставка» и «поворот»).

По этим оценочным характеристикам возможно лишь прогнозировать долговечность шин.

Кроме того, риск конструктора состоит в том, что правильно ли разработан технологический процесс, правильно ли подобрано оборудование, обучен ли персонал и прочее.

Одной из важнейших областей технологии является составление рецептур резиновых смесей. Учитывая тот факт, что завод массовых шин сориентирован на производство радиальных шин, использующих при сборке много деталей, а это определяет количество типов резиновых смесей:

- · для протектора;

- · для брекера;

- · для каркаса;

- · для профилированных деталей борта, брекера и каркаса;

- · для изоляции б/проволоки;

- · для гермослоя;

- · для технологической прослойки;

- · для боковин;

- · и др.

Резины отличаются друг от друга по составу, это зависит от требований предъявляемых к шинам. Разработкой рецептур занимается ЦЗЛ на заводе два подготовительных цеха. Реконструкция подготовительных цехов по замене принципа резиносмешения ожидается в 2011 году.

Процессу сборки шин предшествует целый ряд технологических операций, связанных с обрезиниванием текстильного корда, металлокорда, изготовлением профилированных деталей, крыльев, гермослоя и др.

Шинное производство представляет собой достаточно сложный комплекс технологических процессов и операций. В целом производство различных видов шин имеет схожий характер производства. Технологическая схема производства радиальной шины 235/75 R 17,5 приведена в приложении В. При рассмотрении схемы можно заметить её обобщённый характер, поэтому часть схемы на промежутке от блока сборки покрышек до склада готовой продукции происходят процессы, описанные ниже.

Невулканизованная покрышка поступившая из сборочного цеха проходит через окрасочный станок, где с помощью пневмораспылителей производится промазка внутренней поверхности. После нанесения смазки покрышка высушивается до полного удаления влаги. Нанесение смазки обеспечивает в процессе формования более легкое скольжение резины диафрагмы по внутренней поверхности собранной покрышки.

Транспортировка покрышек к вулканизаторам производится по поточно-транспортной системе, продолжительный цикл которой позволяет испариться оставшимся частицам влаги.

Загрузка невулканизованных покрышек в вулканизатор производится ручным способом. Предварительно снятая с транспортной системы покрышка, закрепленная на ней захватными рычагами, отправляется на формование.

Формование происходит непосредственно в вулканизаторе, где невулканизованная покрышка, находясь на нижней пресс-форме, центруется диафрагменным узлом относительно верхнего и нижнего бортового кольца. В процессе формования в диафрагменный узел подается горячий воздух и диафрагма полностью заполняет пространство внутри не вулканизованной покрышки.

После закрытия пресса в диафрагменный узел подается под давлением 1,3 МПа прогревающий пар. Температура пара достигает 180 °C. Высокое давление в сочетании с высокой температурой способствует полному растеканию резиновой смеси внутри пресс-форм.

Следующим этапом является подача греющего пара в паровую «рубашку», которая обогревает пресс-формы с покрышками с наружной стороны. Температура греющего пара колеблется в интервале 145−165 °C. Давление греющего пара 0,56+0,04 МПа.

По окончании цикла вулканизации пар из паровой рубашки и прогревающий пар из диафрагменного узла выпускают и туда подают холодную воду для охлаждения покрышки.

После охлаждения покрышки процесс вулканизации можно считать завершенным, после слива воды вулканизатор автоматически открывается, покрышки выгружаются с помощью разгрузочных рычагов и по рольгангам следуют на отборочный транспортер.

С транспортера покрышки поступают на участок обрезки, где с них удаляют выпрессовки оставшиеся от воздухоотводящих отверстий в пресс-формах. Высота остатков выпрессовок не должна превышать 3 мм. Во время обрезки выпрессовок не допускается повреждение покровных резин.

После обрезки покрышка проходит статический дисбаланс на балансировочном станке. Где устанавливается «лёгка» точка с отметкой ее на поверхности покрышки. Следующей операцией является рентгеногаммаграфирование, производится на рентген установке типа РТКШ-2. Целью рентгеногаммаграфирования является выявление пустот, разряжения нитей металлокорда, наличие посторонних включений.

Далее покрышки следуют на участок инспекции качества, где дается заключение об их годности. Покрышки сортируются, брак устраняется, а годная продукция отправляется по поточно-транспортной системе на склад готовой продукции.